一种定角度齿形零件加工装置及使用方法与流程

本发明属于机械加工,具体涉及一种定角度齿形零件加工装置及使用方法。

背景技术:

1、齿形零件为飞机上的重要结构零件,该齿形零件的加工精度对功能的发挥起着重要的作用。该齿形零件为铸钢材料,空间结构复杂,空间尺寸多且部分配合表面的尺寸精度和位置精度高,达到h8级精度。如图2所示,该齿形零件的一端为叉形结构,叉形结构的两耳片上分别设置有同轴的通孔a,零件另一端设置有另一同向的通孔b,通孔b圆心与通孔a圆心直线距离为l1,通孔b的内壁设置有齿,该齿用于装配过程中与其他构件配合,与之配合的构件上设置有外齿,设计要求规定在两个构件通过齿面配合安装后,需要保证另一构件的远端抬起高度满足一定值,为此,需要设计该齿形零件的第一齿槽轴线m必要满足一定的角度要求(即第一齿槽轴线m与孔a和孔b圆心连线重合),否则安装后,将不能满足高度要求。由于该齿形零件为铸件,非加工表面的质量不稳定,且整体尺寸小,很难确定可靠的定位面,同时在加工时,常常采用拼装夹具进行夹装,拼装夹具的拼装周期长,且笨重,不利于高效生产,为此,该齿形零件加工时,经常由于上述因素的存在导致成批或大批量报废。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种定角度齿形零件加工装置及使用方法,通过设计多款辅助加工装置,即可快速完成复杂齿形零件内齿形的固定角度加工操作,并保证加工精度和效率。

2、为了达到上述目的,本发明采用的技术方案为:

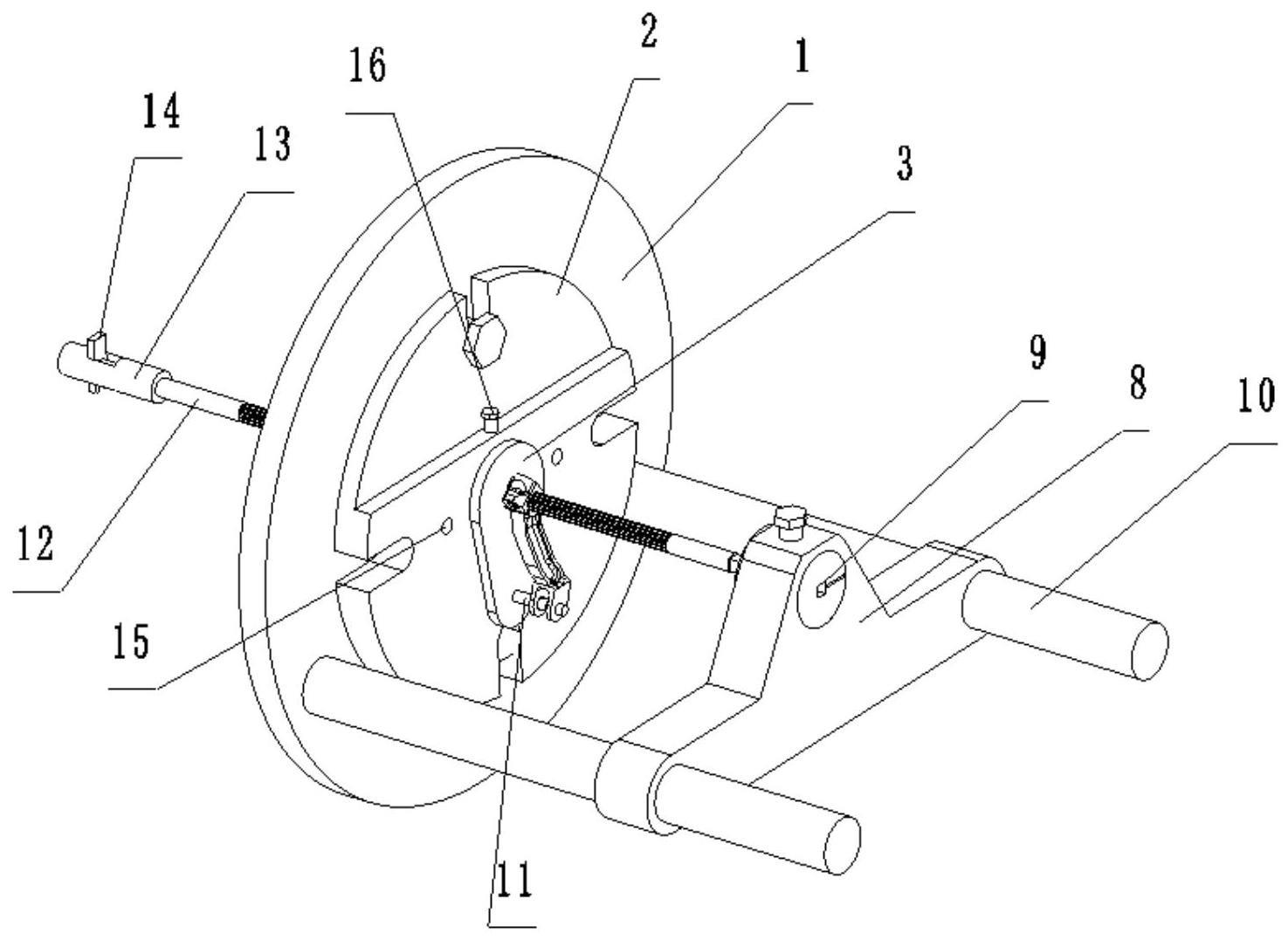

3、一种定角度齿形零件加工装置,配合现有的拉刀12和拉床主轴13使用,拉刀12一端为截面呈方形的大径端,一端为制有方形槽的小径端,拉床主轴13轴向制内孔,用于穿入拉刀12小径端,拉床主轴13外壁设方形孔,用于与拉刀12的方形槽配合实现锁紧,所述加工装置包括基座1、连接盘2、花盘3、阴模4、阳模5、带齿圆柱销6、菱形销7、跟刀架8、定位块9、滑轨10、固定销11、叉形件14、限位销15、紧固螺栓16、压板17、紧固螺母18。

4、所述的基座1为竖直放置的圆形板状结构,其与拉床固定连接,用于将整个加工装置固定在拉床上,是安装加工过程中的辅助装置,其上设置有通孔、限位孔和多个螺栓孔,其中通孔位于圆心处,用于穿过拉刀12,通孔两侧对称设置有限位孔,螺栓孔用于固定其他辅助部件。

5、所述的连接盘2为连接花盘3与基座1之间的连接构件,其中心设置有通过拉刀12的中心通孔,中心通孔两侧对称设置有孔,用于安装限位销15,配合基座1上的限位孔实现与基座1定位贴合,中心通孔上方设置有下陷,下陷形成的凸台中心设置有用于安装紧固螺栓16的螺纹孔,该螺纹孔与中心通孔相通;中心通孔下方距离l1处制预留孔,用于插入固定销11;连接盘2的边缘设置有多个u形槽,通过紧定螺栓与基座1上的螺纹孔配合,将连接盘2固定在基座1上。

6、所述的花盘3为一端大一端小的类长圆形板状结构,大圆端中心设置有圆形凸台,该圆形凸台中心制通孔,用于拉刀12穿过,圆形凸台插入连接盘2上的中心通孔并精密配合,同时,紧固螺栓16拧入连接盘2凸台上的螺纹孔,尾端抵在花盘3的圆形凸台上,实现花盘3与连接盘2固定连接;花盘3小圆端中心设置有通孔,该通孔与大圆端圆形凸台中心的通孔之间轴间距为l1,固定销11穿过该通孔并过盈配合,固定销11在花盘3的两侧均伸出一定高度,一侧与连接盘2上的预留孔精密配合,另一侧用于与待加工齿形零件或阴模4精密配合。

7、所述的阴模4作为对刀样板,为阶梯台结构,其上台阶一端设置制有内齿的齿形孔,其齿形与合格的齿形零件完全相同,阴模4另一端制通孔,两孔距离为l1,且两孔中心连线n即为第一齿槽轴线,当该通孔穿过花盘3上的固定销11时,阴模4的齿形孔位于连接盘2的中心,作为对刀样板用于加工前的对刀,对刀完成后拆下。

8、所述的滑轨10为圆柱形构件,共两个,对称固定连接在基座1下半圆上,作为跟刀架8的滑动轨道。

9、所述的跟刀架8为条形结构,两端设置有通孔,用于分别穿过滑轨10,实现其在滑轨10上精密滑动;跟刀架8上部设凸台,凸台中心设置有横向的通孔,用于安装定位块9,通孔两侧对称设置有两个安装孔,用于l形压板17的圆柱端穿过,凸台顶部中心制有螺纹孔,该螺纹孔与凸台上的通孔相通,用于穿入紧固螺钉。

10、所述的定位块9为圆形阶梯构件,中心设置有方形孔,孔的尺寸与拉刀12的尾部即大径端尺寸配合,定位块9侧面开槽,用于在夹持拉刀12过程中实现弹性变形,定位块9小径端从面向基座1的一侧置入跟刀架8凸台中心的通孔中,且其大径端内侧端面与跟刀架8贴合限位,拉刀12穿入定位块9方形孔后,拧入跟刀架8顶部的紧固螺钉,将定位块9的方形孔收紧,以夹紧拉刀12。

11、所述的压板17为l形构件,一端为圆柱端,另一端为板状端,圆柱端设置有螺纹,压板17共设结构相同的两个,连接时,其圆柱端分别穿过跟刀架8凸台上的两个安装孔,板状端压在定位块9大径端端面上,紧固螺母18拧紧在压板17圆柱端上,实现对定位块9的压紧,防止在拉刀12运动过程中将定位块9带出。

12、所述的叉形件14为y型件,拉刀12前段即小径端穿入拉床主轴13的内孔中,将叉形件14通过拉床主轴13的方形孔穿过拉刀12的方形槽,实现拉床主轴13与拉刀12固定连接,拉床主轴13进行拉削运动时,通过叉形件14实现与拉刀12的联动,完成拉削运动。

13、所述的阳模5、带齿圆柱销6和菱形销7构成检测样板,用于检测加工完成后的齿形零件的齿形是否正确,阳模5亦为阶梯构件,其外形与阴模4相合,阳模5对应阴模4两端的齿形孔和通孔位置亦制孔,孔内对应固定连接带齿圆柱销6和菱形销7,其中,带齿圆柱销6型面与加工后的齿形零件内齿配合,且其第一齿槽轴线与两孔连线重合,检测样板用于检验加工完成的齿形零件合格性,具体的,检测样板中的圆柱销6和菱形销7能够对应插入阴模4的孔中,使阳模5与阴模4能够精密配合,当检测加工后齿形零件的齿形时,如加工后齿形零件合格,则其第一齿槽轴线应与带齿圆柱销6的第一齿槽轴线重合,即菱形销7应穿入该齿形零件的孔a内,并与孔精密配合,否则该齿形零件不合格。

14、一种定角度齿形零件加工装置的使用方法,所述使用方法具体步骤如下:

15、s1:钻孔。按照设计尺寸,将孔a和孔b进行加工完毕,其中孔b为粗加工;

16、s2:对刀。采用如图6所示的阴模4作为对刀样板进行对刀,将拉刀12的小径端穿过阴模4的带齿孔内,为了保证对刀的精度,阴模4的齿形精度应满足拉刀12穿入4-5齿后不能继续穿入,以消除阴模4的齿和拉刀12齿之间的间隙;

17、s3:安装拉刀12和阴模4。将步骤2中阴模4和拉刀12组成的组合件安装在花盘3上,即将拉刀12小径端依次穿过花盘3、连接盘2和基座1,将阴模4小圆端的孔穿入固定销11内,如图4,此时,拉刀12的第一齿尖对准待加工齿形零件两孔中心连线,即满足第一齿槽轴线位置。

18、s4:拉刀12周向定位。将拉刀12的大径端穿入如图9所示定位块9的方形孔内,并通过跟刀架8顶部的紧固螺钉压紧作用将定位块9的方形孔收紧,将拉刀12夹紧,完成拉刀12周向定位;将压板17圆柱端穿入跟刀架8的安装孔中,并拧紧紧固螺母18,使其板状端压紧定位块9;对刀完成。

19、s5:拆卸阴模4。向外侧推动跟刀架8,带动拉刀12脱离阴模4,将阴模4拆下。

20、s6:安装待加工齿形零件。按照阴模4的方式,将待加工齿形零件的孔a内穿入固定销11,此时孔b刚好与花盘3大圆端的通孔,即拉刀12的轴线同轴,如图3所示。

21、s7:拉刀12轴向固定。步骤6完成后,将拉刀12依次穿过待加工齿形零件的孔b、花盘3、连接盘2和基座1后,插入拉床主轴13内,将叉形件14穿入拉床主轴13上的方形孔并卡在拉刀的小径端的方形槽内,确保二者同步进行拉削运动。

22、s8:拉削齿形。完成上述步骤后,接通电源,使拉床主轴13带动拉刀12运动,并推动跟刀架8跟随运动,保证在拉削过程中,拉刀12不脱落,且周向定位可靠,在拉刀12上的所有齿穿过孔b后,松开跟刀架8顶端的紧固螺钉,使拉刀12与定位块9及跟刀架8脱离,拉床主轴13继续运动,带动拉刀12完全穿过孔b,完成齿形拉削。当进行下一件齿形零件加工时,不必重新对刀,只需拉刀12大径端穿入定位块9完成周向定位即可保证第一齿槽轴线位置,上述所有操作过程中,定位块9与跟刀架8位置始终在压板17的作用下保持相对静止,当定位块9与跟刀架8位置发生相对运动时,只能重新进行上述过程完成对刀。

23、s9:检测样板检测。将检测样板的带齿圆柱销6和菱形销7分别穿入已加工齿形零件的孔b和孔a内,如能够穿入,则齿形合格,如不能穿入,说明对刀不准确,该齿形零件报废,应重新对刀,即重复操作s2至s9。

24、本发明的有益效果:

25、1、加工精度高:本发明装置集加工及检测于一体,对刀样板可以保证拉刀的第一齿槽轴线满足零件要求,检测样板可以快速准确的检测加工后的零件的尺寸及形状符合性,方便、快速。

26、2、该装置结构简单,仅需要花盘及相关样板的协调配合,即可完成齿形加工及检测,操作方便,制造及维护成本低,一次对刀即可完成批量零件加工。

- 还没有人留言评论。精彩留言会获得点赞!