一种钛/铝/钛侧面复合薄带及其制备方法与流程

本发明涉及一种钛/铝/钛侧面复合薄带及其制备方法,属于金属材料成型领域。

背景技术:

1、随着现代工业的发展,单一金属材料的性能越来越无法满足市场需求。金属复合板结合了异种金属各自的性能优点,不仅能够满足使用需求,而且在降低成本、减重等方面显示出巨大的优势,在舰船、海洋工程、石化装备、电子电器等领域具有广泛的应用前景。

2、钛/铝系双金属复合板由于结合了钛的耐腐蚀性、铝的轻质和高导电性特点,在电子电器等领域具有极大的应用需求。目前所制备的钛/铝系复合材料中,无论双层、三层还是多层复合板均是沿厚度方向的异种金属复合,其制备方法多数采用轧制复合而成,极少出现侧面复合(宽度方向为不同的材料)的钛/铝系复合板带材。

3、目前报道和使用的侧面复合材料主要为铜/铝系、镍/铜系或银/铜系侧面复合薄带,其制备方法主要为扩散复合、轧制复合、扩散复合+轧制、爆炸复合、爆炸复合+轧制。对于钛/铝系侧面复合材料而言,由于钛和铝发生扩散所需的温度较高,且扩散后极易形成金属间化合物,导致界面脆化;轧制复合除了要解决钛和铝的结合问题,还要克服轧制过程中钛和铝协调变形的障碍。密排六方结构的钛与面心立方结构的铝在塑性变形过程中的变形机制完全不同,而且加工硬化率差异也极大。因此制备钛/铝系侧面复合薄带,难度极大。

4、本发明拟提供一种工艺路线简单,生产成本低的钛/铝/钛侧面复合薄带的制备工艺。

技术实现思路

1、针对目前市场对钛/铝系侧面复合产品的需求,本发明的第一个目的在于提供一种钛/铝/钛侧面复合薄带。

2、本发明的第二个目的在于提供一种钛/铝/钛侧面复合薄带的制备方法。本发明通过将三明治结构的钛/铝/钛平面复合板分切后翻转90度获得钛/铝/钛对称结构坯料,在两侧相互约束作用下进行冷轧,结合相应的冷轧与退火工艺,从而获得钛/铝/钛双侧复合薄带,本发明的制备方法工艺路线简单、可控、生产成本低。

3、为达到以上目的,本发明采用如下技术方案:

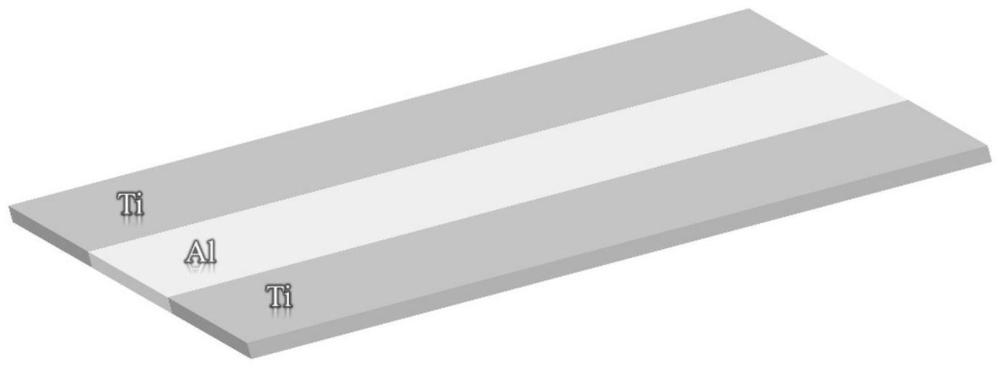

4、本发明提供一种钛/铝/钛侧面复合薄带,所述钛/铝/钛侧面复合薄带,中间为铝层,两侧边为钛层。

5、本发明首创的提供了一种钛/铝/钛侧面复合薄带,填补了市场空白。

6、作为优选方案,所述钛/铝/钛侧面复合薄带中,铝层的宽度为5~20mm,钛层的宽度为5~10mm,钛/铝/钛侧面复合薄带的厚度为0.5~2mm。

7、作为优选方案,所述钛/铝/钛侧面复合薄带中,钛为ta1、ta2、ta3和ta4中的一种,铝为3003、3004、3104、3105合金中的一种。

8、本发明一种钛/铝/钛侧面复合薄带的制备方法,将钛/铝/钛平面复合板进行第一次退火处理,将退火后的钛/铝/钛平面复合板沿垂直于铝钛结合面的方向进行分切,获得钛/铝/钛复合坯料,将钛/铝/钛复合坯料翻转90度使切口朝上或朝下进行第一次冷轧,获得冷轧坯料,将冷轧坯料进行第二次退火处理,再将退火后的冷轧坯料进行第二次冷轧,即得钛/铝/钛侧面复合薄带。

9、本发明的制备方法,先将钛/铝/钛平面复合板进行第一次退火处理,使钛层和铝层均得到软化后,将钛/铝/钛复合坯料分切获得钛/铝/钛复合坯料,然后将钛/铝/钛复合坯料翻转90度使切口朝上或朝下进行冷轧,通过左右对称的结构,避免了轧制过程中钛和铝因塑性变形能力不同而弯曲,从而获得中间为铝,两侧为钛的钛/铝/钛侧面复合带材。

10、作为优选方案,采用爆炸复合的方法制备钛/铝/钛平面复合板。

11、进一步的优选,所述爆炸复合时,将铝板置于中间,铝板的上面与下面均为钛板。

12、发明人发现,采用爆炸复合可使钛/铝界面形成良好的冶金结合,且能避免形成金属间化合物,因此能够保证分切后的坯料钛铝之间的结合强度高,后续轧制能够顺利进行。轧制过程中,由于两种金属的流动性不一致,必然会在结合界面产生附加拉应力,只有界面的结合强度高,才能保证该附加拉应力不会将界面拉裂。

13、在实际生产过程中,根据产品尺寸要求,选择不同厚度的钛板和铝板作为待爆炸板材。

14、进一步的优选,所述钛板的厚度为5~10mm,铝板的厚度为5~20mm。

15、作为优选方案,所述钛/铝/钛平面复合板的上下层为钛,中间层为铝,钛/铝/钛平面复合板的宽度为300~800mm,长度为500~1000mm,厚度为15~40mm。

16、作为优选方案,所述第一次退火处理的温度为450℃~500℃,第一次退火处理的时间为12h~15h。在本发明中,第一次退火采用较低温度下的长时间保温,该退火制度下可充分消除爆炸复合过程中产生的附加应力,使钛层和铝层均得到软化,有利于后续轧制;另一方面,该制度下也可避免钛/铝界面形成大量脆性金属间化合物。

17、在实际操作过程中,将退火后的钛/铝/钛平面复合板进行整平处理,然后经超声波探伤后去除边缘结合不良的部分;再沿垂直于钛铝结合面的方向进行分切。

18、本发明中,将分切后得到的钛/铝/钛复合坯料翻转90度,使切口朝上或朝下进行冷轧,冷轧时,钛/铝/钛复合坯料的宽度方向即为钛/铝/钛平面复合板的厚度方向,钛/铝/钛复合坯料的厚度方向,即为钛/铝/钛平面复合板分切的宽度,钛/铝/钛复合坯料的长度方向与原始钛/铝/钛平面复合板的长度方向一致。

19、作为优选方案,待轧的钛/铝/钛复合坯料的厚度为钛/铝/钛平面复合板厚度的30%~50%。该钛/铝/钛复合坯料的厚度以冷轧时的方向定义,发明人发现,将分切的宽度即后续冷轧时钛/铝/钛复合坯料的厚度控制为钛/铝/钛平面复合板厚度的30%~50%时,该厚度与钛/铝/钛复合坯料宽度的比例有利于后续轧制的稳定性。

20、在本发明中,通过分切后得到的钛/铝/钛复合坯料翻转90度使切口朝上或朝下进行冷轧,实现了钛/铝/钛沿轧制面左右对称分布,保证轧制过程中两种材料的变形趋于一致,不易产生侧弯,确保最终获得侧面复合的结构。

21、作为优选方案,所述第一次冷轧的道次变形量为5%~10%,总变形量为45%~50%,轧制速度为3~5m/min。第一次冷轧时,采用小道次变形量和低轧制速度保证了轧制过程中钛和铝的流动差异小,从而避免了界面开裂,同时左右对称结构也避免了轧制过程发生侧弯。

22、作为优选方案,所述第二次退火处理的温度为420℃~450℃,第第二次退火处理的时间为3h~5h。通过第二次去应力退火处理,可以消除前一步轧制过程中产生的加工硬化,使材料重新软化,有利于后续轧制。

23、作为优选方案,所述第二次冷轧的道次变形量为5%~10%,总变形量为80%~90%,轧制速度为3~5m/min。第二次冷轧时,采用小道次变形量和低轧制速度保证了轧制过程中钛和铝的流动差异小。

24、作为优选方案,将钛/铝/钛侧面复合薄带分裁处理,获得钛/铝单侧复合薄带。

25、原理与优势

26、本发明提供一种钛/铝/钛侧面复合薄带,所述钛/铝/钛侧面复合薄带,中间为铝层,两侧边为钛层。本发明的制备方法,先利用爆炸复合技术能够实现异种金属界面形成冶金结合的同时,还不产生大量脆性化合物的技术特点;然后设计左右对称的待轧坯料,保证轧制过程中两种材料的变形趋于一致,不易产生侧弯;进一步通过控制轧制过程中的道次变形量和轧制速度实现低应变速率轧制,降低两种材料的加工硬化差异,综合这些原理实现钛/铝/钛侧面复合薄带制备。

27、本发明填补了市场上钛/铝系侧面复合薄带材料的空白,使用该发明所提供的技术,可在现有装备上制备钛/铝/钛双侧复合薄带,并且经过简单分裁处理,也可得到钛/铝单侧复合薄带,具有工艺路线简单,可连续化生产,成本低,适用范围广的优势。

- 还没有人留言评论。精彩留言会获得点赞!