一种出口含Cr高硬度钢轨及其制备方法与流程

本发明属于材料冶金,具体涉及一种出口含cr高硬度钢轨及其制备方法。

背景技术:

1、作为铁路用主要材料,钢轨性能指标主要为强度和耐磨硬度。各国采购的标准中也主要规定强度和硬度,以满足铁路用钢轨的耐磨性和服役性。

2、专利文献cn115921524a(以下称文献1)已经公开一种出口热轧高强钢轨,其抗拉强度可达1000mpa以上,伸长率δ可达10%以上,布氏硬度平均值可达310hb以上,虽然能够满足北美铁路钢轨标准(要求钢轨硬度为310hb以上)。然而该文献1实施例1-3生产的钢轨的布氏硬度平均值最高也仅为316hb,其相对于北美铁路钢轨标准中的硬度要求提升有限,市场竞争力相对较弱。为了增强企业的钢轨出口经济效益,有必要开发一种硬度提升更高的出口级钢轨产品。

技术实现思路

1、针对现有技术中存在的问题,本发明一个方面提供一种出口含cr高硬度钢轨,其化学成分按质量百分比计为:c 0.80~0.85%;si 0.50~0.56%;mn 1.10~1.20%;p≤0.015%;s≤0.010%;cr 0.20~0.25%;其余为fe和不可避免的杂质;

2、所述出口含cr高硬度钢轨的布氏硬度平均值≥335hb;

3、所述出口含cr高硬度钢轨的制备方法包括以下工艺:炼钢生产工艺、钢轨轧制工艺和预弯冷却工艺;其中:

4、在所述钢轨轧制工艺中包括以下步骤:方坯→加热→bd1轧制→bd2轧制→ccs万能轧机连轧,其中控制方坯加热预热段温度不大于900℃;加热时长不小于3小时,出炉温度为不低于1150℃,开轧温度1020~1050℃,终轧温度880~900℃;

5、在所述预弯冷却工艺中,控制预弯冷却开始温度为800~830℃,冷却过程中冷床步距为500~550mm。

6、在一些实施方式中,在所述预弯冷却工艺中,控制第一阶段钢轨轨头冷却速度3~4℃/s,冷却至钢轨轨头温度500℃~600℃;控制第二阶段钢轨轨头冷却速度1~2℃/s,冷却至钢轨轨头温度350℃~400℃;控制第三阶段钢轨轨头实际冷却速度0.1~0.6℃/s,冷却至钢轨轨头温度50℃~100℃。

7、在一些实施方式中,所述出口含cr高硬度钢轨的布氏硬度平均值≥346hb。

8、在一些实施方式中,所述出口含cr高硬度钢轨的力学性能满足:抗拉强度≥1136mpa,伸长率δ≥12%。

9、在一些实施方式中,在所述炼钢生产工艺中包括以下步骤:铁水→转炉冶炼→lf精炼→vd真空脱气→连铸;其中转炉冶炼采用无铝脱氧合金化,全过程按精炼正常吹氩;真空度≤0.10kpa,深真空时间≥18min,过热度δt≤30℃;连铸坯锯切后缓冷48小时以上。

10、在一些实施方式中,所述出口含cr高硬度钢轨的化学成分按质量百分比计为:c0.82~0.85%;si 0.50~0.56%;mn 1.15~1.17%;p≤0.015%;s≤0.010%;cr 0.22~0.23%;其余为fe和不可避免的杂质。

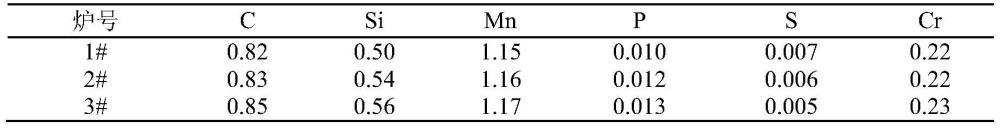

11、在一些实施方式中,所述出口含cr高硬度钢轨的化学成分按质量百分比计为:c0.82%;si 0.50%;mn 1.15%;p 0.010%;s 0.007%;cr 0.22%;其余为fe和不可避免的杂质。

12、在一些实施方式中,所述出口含cr高硬度钢轨的化学成分按质量百分比计为:c0.83%;si 0.54%;mn 1.16%;p 0.012%;s 0.006%;cr 0.22%;其余为fe和不可避免的杂质。

13、在一些实施方式中,所述出口含cr高硬度钢轨的化学成分按质量百分比计为:c0.85%;si 0.56%;mn 1.17%;p 0.013%;s 0.005%;cr 0.23%;其余为fe和不可避免的杂质。

14、基于以上技术方案,本发明通过优化控制钢轨轧制工艺中的开轧温度和终轧温度,以及优化控制较低的预弯冷却开始温度,和减小冷却过程中冷床步距,能够提供一种布氏硬度平均值≥335hb的出口含cr高硬度钢轨,相对于上述文献1生产的出口热轧高强钢轨的布氏硬度有明显提高(至少提高6%),可以明显提升产品的市场竞争力,对企业出口经济效益的提升具有重要意义。

技术特征:

1.一种出口含cr高硬度钢轨,其特征在于,所述出口含cr高硬度钢轨的化学成分按质量百分比计为:c 0.80~0.85%;si 0.50~0.56%;mn 1.10~1.20%;p≤0.015%;s≤0.010%;cr 0.20~0.25%;其余为fe和不可避免的杂质;

2.根据权利要求1所述的出口含cr高硬度钢轨,其特征在于,在所述预弯冷却工艺中,控制第一阶段钢轨轨头冷却速度3~4℃/s,冷却至钢轨轨头温度500℃~600℃;控制第二阶段钢轨轨头冷却速度1~2℃/s,冷却至钢轨轨头温度350℃~400℃;控制第三阶段钢轨轨头实际冷却速度0.1~0.6℃/s,冷却至钢轨轨头温度50℃~100℃。

3.根据权利要求1或2所述的出口含cr高硬度钢轨,其特征在于,所述出口含cr高硬度钢轨的布氏硬度平均值≥346hb。

4.根据权利要求1-3中任一项所述的出口含cr高硬度钢轨,其特征在于,所述出口含cr高硬度钢轨的力学性能满足:抗拉强度≥1136mpa,伸长率δ≥12%。

5.根据权利要求1-4中任一项所述的出口含cr高硬度钢轨,其特征在于,在所述炼钢生产工艺中包括以下步骤:铁水→转炉冶炼→lf精炼→vd真空脱气→连铸;其中转炉冶炼采用无铝脱氧合金化,全过程按精炼正常吹氩;真空度≤0.10kpa,深真空时间≥18min,过热度δt≤30℃;连铸坯锯切后缓冷48小时以上。

6.根据权利要求1-5中任一项所述的出口含cr高硬度钢轨,其特征在于,所述出口含cr高硬度钢轨的化学成分按质量百分比计为:c 0.82~0.85%;si 0.50~0.56%;mn 1.15~1.17%;p≤0.015%;s≤0.010%;cr 0.22~0.23%;其余为fe和不可避免的杂质。

7.根据权利要求6所述的出口含cr高硬度钢轨,其特征在于,所述出口含cr高硬度钢轨的化学成分按质量百分比计为:c 0.82%;si 0.50%;mn 1.15%;p 0.010%;s 0.007%;cr0.22%;其余为fe和不可避免的杂质。

8.根据权利要求6所述的出口含cr高硬度钢轨,其特征在于,所述出口含cr高硬度钢轨的化学成分按质量百分比计为:c 0.83%;si 0.54%;mn 1.16%;p 0.012%;s 0.006%;cr0.22%;其余为fe和不可避免的杂质。

9.根据权利要求6所述的出口含cr高硬度钢轨,其特征在于,所述出口含cr高硬度钢轨的化学成分按质量百分比计为:c 0.85%;si 0.56%;mn 1.17%;p 0.013%;s 0.005%;cr0.23%;其余为fe和不可避免的杂质。

技术总结

本发明公开一种出口含Cr高硬度钢轨及其制备方法,本发明通过优化控制钢轨轧制工艺中的开轧温度和终轧温度,以及优化控制较低的预弯冷却开始温度,和减小冷却过程中冷床步距,能够提供一种布氏硬度平均值≥335HB的出口含Cr高硬度钢轨,可以明显提升产品的市场竞争力。

技术研发人员:薛虎东,边影,李永强,王嘉伟

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!