一种相框冲压模具及其冲压方法与流程

本发明涉及相框生产,特别是涉及一种一种相框冲压模具。

背景技术:

1、冲压模具(stamping die)是一种用于在金属或其他材料中加工成特定形状的工具或模型。这个过程通常称为冲压加工,它是金属加工工业中常见的制造方法之一。冲压模具通常由多个零部件组成,包括上模、下模和模具之间的切削或成型孔,以便在冲压操作中将原材料切割、折弯、拉伸、压制或成型成所需的形状。

2、冲压模具通常是根据具体的制造需求和产品设计来定制制造的。它们需要高精度的制造和调试,以确保最终产品的质量和精度。冲压工艺在汽车制造、电子设备制造、家用电器制造等众多领域中都得到了广泛应用。然而,在相框的生产工艺中,现有的冲压模具缺少连续的输料机构来保证冲压生产过程中的连续输料,降低了生产效率。

技术实现思路

1、基于此,有必要针对现有的冲压模具缺少连续的输料机构来保证冲压生产过程中的连续输料的技术问题,提供一种一种相框冲压模具。

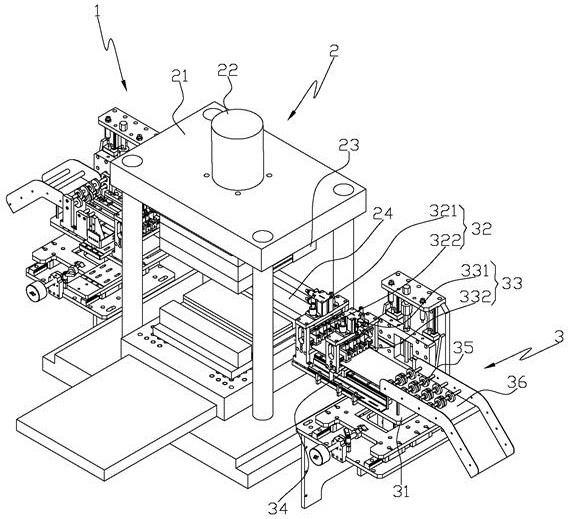

2、一种一种相框冲压模具,该一种相框冲压模具包括上料模块、冲压模块以及下料模块,上料模块、冲压模块以及下料模块依序设置,其中,上料模块的输出端连接至冲压模块的一端,下料模块的输入端连接至冲压模块的另一端。

3、冲压模块包括第一安装座、第一驱动组件、上模组件以及下模组件,第一安装座设置于上料模块以及下料模块之间,第一驱动组件设置于第一安装座的顶侧表面,上模组件以及下模组件相向设置并分别安装于第一安装座的顶部以及底部,第一驱动组件的输出端驱动连接上模组件。

4、上料模块的输出端以及下料模块的输入端对应设置于下模组件的两端,待冲压加工的板材依序通过上料模块、下膜组件表面以及下料模块,以依次完成板材的上料、冲压加工以及下料。

5、下料模块包括第二安装座、第一夹料组件、牵引组件以及第二驱动组件,第二安装座设置于冲压模块的一侧,第一夹料组件设置于第二安装座靠近冲压模块的一端;第二驱动组件相对第一夹料组件设置于第二安装座的另一端;牵引组件对应第一夹料组件设置于第二驱动组件的输出端,并且,第二驱动组件能够驱动牵引组件沿输料方向进行往复运动。

6、在其中一个实施例中,上述的第一夹料组件包括第一驱动气缸以及若干第一夹爪,第一驱动气缸设置于下模组件的一侧,并安装于第二安装座的顶侧表面;若干第一夹爪连接于第一驱动气缸的输出端,从而使得若干第一夹爪能够对待冲压加工的板材进行夹持。

7、在其中一个实施例中,上述的牵引组件包括第二驱动气缸以及若干第二夹爪,第二驱动气缸设置于第一夹料组件背向下模组件的一侧,并安装于第二安装座的顶侧表面;若干第二夹爪连接于第二驱动气缸的输出端,从而使得若干第二夹爪能够对完成冲压加工后的板材进行夹持。

8、在其中一个实施例中,上述的下料模块还包括若干第一导料轮组以及下料通道,下料通道的一端设置于第二驱动组件相对第一夹料组件的另一端;若干第一导料轮组设置于下料通道的顶侧表面,并且,若干第一导料轮组两两件相互平行设置。

9、在其中一个实施例中,上述的下料模块还包括第一调节组件,第一调节组件设置于第二安装座的一侧,并且,第一调节组件的输出端连接第二安装座的一侧表面,从而使得第一调节组件能够对第二安装座的设置高度进行升降调节,以此使得第一夹料组件以及牵引组件能够与下模组件的设置高度进行配合调节。

10、在其中一个实施例中,上述的第一调节组件包括第三安装座、第一丝杆电机、第一连接座以及第一滑轨组,第三安装座设置于第二安装座的一侧;第一丝杆电机设置于第三安装座底侧表面的一侧边缘,并且,第一丝杆电机的丝杆朝向第三安装座的顶侧延伸预设距离;第一连接座配合连接于第一丝杆电机的丝杆,并且,第一连接座的一侧表面连接第二安装座的一侧边缘;第一滑轨组铺设于第三安装座朝向第一连接座的一侧表面,第一连接座背向第二安装座的一侧表面与第一滑轨组滑动连接。

11、在其中一个实施例中,上述的上料模块包括第四安装座、第二夹料组件、第二导料轮组以及上料通道,第四安装座设置于下模组件背向下料组件的一侧;第二夹料组件设置于第四安装座朝向下模组件的一端;上料通道沿板材的上料方向设置于第二夹料组件背向下模组件的一侧;第二导料轮组设置于上料通道的顶侧表面。

12、在其中一个实施例中,上述的上料模块还包括第二调节组件,第二调节组件设置于第四安装座的一侧,并且,第二调节组件的输出端连接第四安装座的一侧表面,从而使得第二调节组件能够对第四安装座的设置高度进行升降调节,以此使得第二夹料组件能够与下模组件的设置高度进行配合调节。

13、在其中一个实施例中,上述的第二调节组件包括第五安装座、第二丝杆电机、第二连接座以及第二滑轨组,第五安装座设置于第四安装座的一侧;第二丝杆电机设置于第五安装座底侧表面的一侧边缘,并且,第二丝杆电机的丝杆朝向第五安装座的顶侧延伸预设距离;第二连接座配合连接于第二丝杆电机的丝杆,并且,第二连接座的一侧表面连接第四安装座的一侧边缘;第二滑轨组铺设于第五安装座朝向第二连接座的一侧表面,第二连接座背向第四安装座的一侧表面与第二滑轨组滑动连接。

14、本发明还揭示了一种相框冲压方法,该相框冲压方法包括:

15、s1、板材的自动上料;s2、板材冲压加工;s3、板材的自动下料。

16、在其中一个实施例中,上述的步骤s1包括:板材依序通过上料模块、冲压模块以及下料模块,在板材对应上料模块的一端,第二夹料组件对板材进行周期性夹持以及解除夹持;在板材对应下料模块的一端,牵引组件配合第二夹持组件对板材进行间歇式牵引,从而实现板材的上料。

17、在其中一个实施例中,上述的步骤s2包括:板材经过冲压模块时,第一夹料组件与第二夹料组件配合夹持板材,以此限定板材与冲压模块之间的相对位移;上模组件与下模组件配合对板材进行冲压加工;完成冲压后,第一夹料组件与第二夹料组件配合解除对板材的夹持。

18、在其中一个实施例中,上述的步骤s3包括:第一夹料组件与第二夹料组件配合解除对板材的夹持后,牵引组件对板材进行夹持,并配合第二驱动组件将完成板材完成冲压的部分拖拽至下料模块沿下料轨道完成下料。

19、综上所述,本发明所揭示的相框冲压模具通过在冲压模块两侧设置上料模块以及下料模块实现板材的连续输料。上料模块的输出端以及下料模块的输入端对应设置于下模组件的两端,待冲压加工的板材依序通过上料模块、下膜组件表面以及下料模块,以依次完成板材的上料、冲压加工以及下料。板材通过冲压模块后依序经过第一夹料组件的输出端以及牵引组件的输出端;当冲压模块对板材进行冲压加工时,第一夹料组件的输出端对板材进行夹持,以此限制板材与冲压模块之间的相对位移,从而保证冲压加工精度、提升产品良率;当板材完成一次冲压加工后,第一夹料组件解除对板材的夹持,牵引组件的输出端夹持板材,第二驱动组件的输出端驱动牵引组件沿下料方向进行运动,以此牵引板材整体沿下料方式移动一侧工位,从而使得板材的待加工一端移动至冲压模块进行下一次冲压加工,进而实现板材的连续冲压加工。

- 还没有人留言评论。精彩留言会获得点赞!