一种自动化活塞锻造送料机器人

本发明涉及锻造,具体涉及一种自动化活塞锻造送料机器人。

背景技术:

1、锻造加工是一种金属加工工艺,通过施加力量使金属材料发生塑性变形,从而得到所需的形状和尺寸,而锻造过程中都需要对胚料进行送料处理,市面上常见的送料方式有手工送料、机械送料、自动化送料和液压送料,最常用的是手工送料,手工送料是指操作人员使用吊具、夹具等工具将金属胚料手动放置在模具或工作台上。

2、对于手工送料这种送料方式,首先是劳动强度大,手工送料需要操作人员进行繁重的体力劳动,长时间的手工操作可能会导致操作人员疲劳和身体不适,其次,生产效率相对较低,对于操作人员的操作速度和技巧对生产效率有一定的影响,比较依赖人工技能和经验,还有的是,可能引入人为误差,手工操作的准确性受到操作人员技能和注意力的影响,从而导致误差的引入,可能会使胚料的位置、角度或姿态不准确,对锻造质量产生影响。

3、对此,常见的解决办法是采用液压送料这种方式,液压系统可以通过调整液压系统的压力和流量来精确控制送料过程,从而达到精确的控制,还可以实现高度自动化,液压送料可以与自动化系统结合使用,实现高度自动化的运输和定位过程,提高生产效率和减少人工操作,但是液压送料这种方式能耗较高,需要通过液压泵等设备提供动力,因此会消耗较多的能量,而且,液压系统需要定期的维护和保养,以确保其正常运行和性能稳定,维护成本较高,重要的是,液压上料会统一某一重复动作,进而导致胚料只能在准确位置才可以进行夹取,当发生突发情况,胚料有一定偏移产生跳料现象,会导致液压上料无法夹取使得工件无法进行锻造加工,从而影响整个加工体系。

4、鉴于以上情况,为了克服上述技术问题,本发明设计了一种自动化活塞锻造送料机器人,解决了上述技术问题。

技术实现思路

1、本发明所要解决的技术问题是:现有的液压送料机器人多采用液压上料方式,液压上料方式维护成本较高,能耗比消耗较大,无法节省相应成本,而且胚料出现跳料现象时,液压送料无法进行夹取导致工件持续保持偏移状态,无法矫正工件位置将工件送至锻造区域进行接下来的加工。

2、为了实现上述目的,本发明提供如下技术方案:

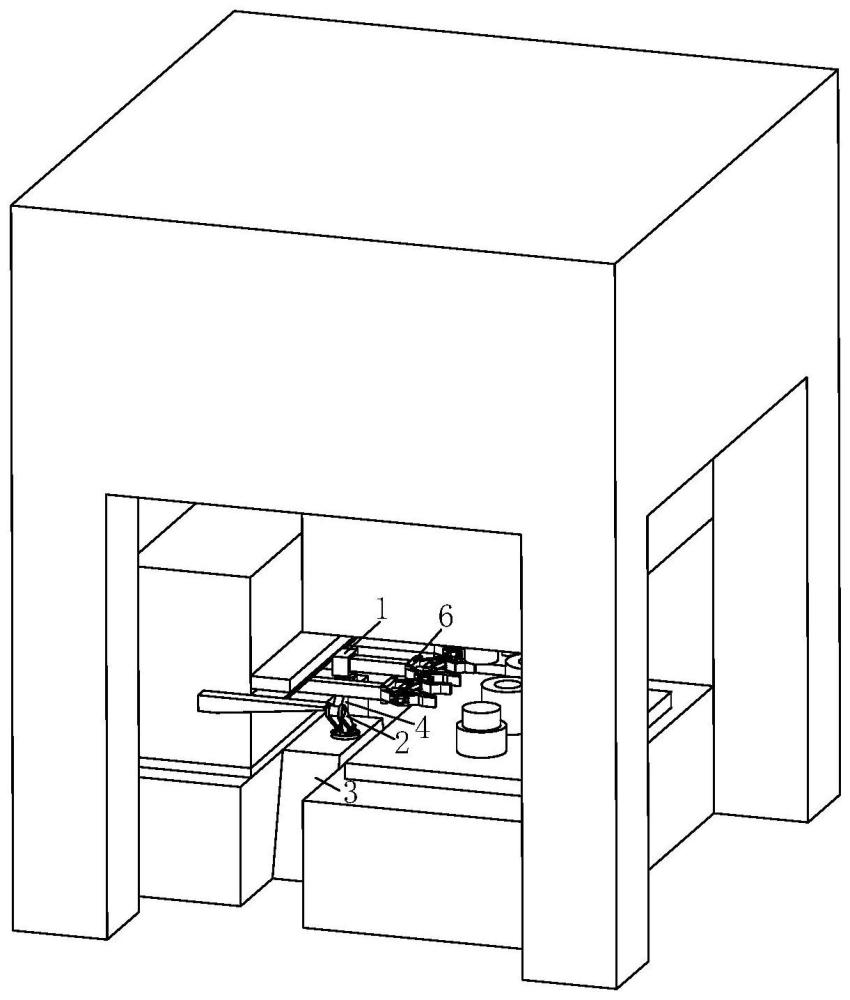

3、本发明提供以下技术方案,一种自动化活塞锻造送料机器人,包括滑动机构、支撑机构、底座、伸缩机构、推动机构和夹取机构,其特征在于:所述滑动机构固定安装在步进梁上,所述滑动机构在步进梁前后左右运动中,通过伸缩机构伴随步进梁的运动而运动,保持初始位置固定,所述滑动机构下端固定安装有所述支撑机构,所述支撑机构通过力的分解以及三角形的布置形式在步进梁上下运动时对步进梁产生的冲击力进行分散,所述底座活动安装在地面上,所述支撑机构中固定安装有伸缩机构,所述伸缩机构在步进梁上下运动时实现力传递的同时通过推动机构将力传递至底座上端,所述推动机构固定安装于地面上,所述步进梁前端固定安装有夹取机构,所述夹取机构通过力的挤压沿夹取机构使胚料位置归位;

4、此外,通过步进梁的上下运动实现对下模板下端的推动,使步进梁自身的运动转化为对下模板的推动,减少了繁琐的维护保养,实现了对下模板的适当降温,从而规避了长时间锻造过程下模座温度较为集中,导致胚料会融化造成粘膜现象,进而辅助锻造设备进行脱模送料,还通过夹取机构对运输或定位过程中意外脱离所需位置的胚料进行准确的位置矫正,并将胚料顺利引导进夹取区域,保证送料过程的顺利进行。

5、所述夹取机构包括气缸、定位架、滑动杆、安装板、转接板、夹爪、限位槽和从动杆,所述气缸固定安装在步进梁上,所述定位架固定安装在气缸上,所述滑动杆左端固定安装在气缸上,所述滑动杆中央滑动安装有安装板,且安装板为工字形,工字形可以使中央获得较大支撑力的同时,两端延伸处也能获得较好的支撑效果,所述滑动杆右端固定安装有转接板,所述安装板与转接板大小比为2:1,可以使夹爪在安装板转动时,使转接板受到更多集中力的作用,从而使滑动杆的伸缩得到有效的运动效果,所述安装板两端转动安装有夹爪,所述夹爪排布方式为镜像分布,所述夹爪为波浪形,可以使胚料碰触到夹爪波浪转处进行位置的矫正,从而将胚料矫正至凹槽内,所述夹爪中央开设有限位槽,所述限位槽中央转动安装有从动杆的一侧,所述转接板两端转动安装有从动杆的另一侧。

6、值得说明的是,当要进行胚料送料时,因为上料的不精准,会导致胚料在运输或定位过程中意外脱离所需位置,未能准确进入锻造区域,导致一定偏移,波浪形夹爪当到达夹取区域时,对偏移的胚料进行夹取时,当碰触到偏移胚料时,胚料会受到挤压作用沿着波浪形表面进入波浪形凹槽内部,从而矫正胚料位置,进而成功夹取。

7、所述支撑机构包括定位圆盘、转动圆盘、主动杆、转动轴和连接杆,所述定位圆盘固定安装在滑动板下端,所述定位圆盘中央转动安装有转动圆盘,所述转动圆盘与定位圆盘直径比为3:4,当转动圆盘直径较小时,转动时受到的约束力会减少,进而使转动更加顺畅,所述主动杆一端固定安装在所述转动圆盘下端,所述主动杆另一端固定安装有转动轴,所述连接杆一端转动安装在转动轴两端,所述连接杆另一端转动安装在底座顶端,所述主动杆与连接杆长度比为2:3,采用相对较短的主动杆长度可以使支撑机构挤压时留出足够距离提供支撑机构下降挤压,也会使压缩机构在下降到一定高度时,受到较小反向力的作用,所述连接杆与主动杆的间隙为1cm-3cm,当间隙小于1cm时,会使转动受到较小阻力,导致转动过于灵敏,当间隙大于3cm时,会使转动受到较大阻力,从而导致转动受阻明显,不易转动,所以采用1cm-3cm,使转动过程相对顺滑,使转动过程平稳运行。

8、其次,当步进梁上下运动中,会使伸缩机构上下运动,在伸缩机构下降时会造成一个向下猛烈的冲击,此时,伸缩机构下降的一瞬间,支撑机构会受到力的吸收,并将吸收的力进行分散,将下降的冲击缓解一部分,之后,支撑机构将随着伸缩机构下降,使伸缩机构平稳运行,使推动机构平稳推动。

9、所述底座包括支架、固定圆盘、旋转圆盘、固定板、滑动孔、收纳槽、固定凹槽和固定部件,所述支架活动安装在地面上,所述支架顶端固定安装有固定圆盘,所述固定圆盘与转动圆盘直径比为2:1,可以使转动圆盘在固定圆盘中央得到较为灵敏的转动,还可以使固定圆盘与转动圆盘受到更加大的支撑力,所述固定圆盘中央转动安装有旋转圆盘,所述固定板固定安装在旋转圆盘两侧,排布方式为对称排布,并与连接杆紧密贴合,且两侧固定板中央间距为10cm,可以使中央开设适当滑动孔的同时还有足够间距保证材料的力学性能,以达到支撑力的要求,所述滑动孔开设在旋转圆盘中央,所述滑动孔直径为6cm,可以使旋转圆盘具有足够支持力的情况下,保证了伸缩机构的支撑力,所述支架中央开设有收纳槽,收纳槽底部开设有固定凹槽,所述收纳槽顶部中央固定安装有固定部件。

10、需要说明的是,当步进梁向下运动时,支撑机构吸收一部分力的力,并将吸收的力通过连接杆传递至旋转圆盘上,当旋转圆盘吸收力之后又将吸收的力通过支架分散出去,从而实现力的分解扩散。

11、所述固定部件包括支撑板、夹紧槽、固定孔和限位孔,所述支撑板顶端固定安装在收纳槽顶端,所述支撑板下端开设有夹紧槽,所述夹紧槽排布方式为圆周阵列排布,且数量为4个,4个可以使固定部件在固定过程中受到四个反向的支撑力,从而使固定更加牢固,所述固定孔开设在所述夹紧槽中央,所述支撑板中央开设有限位孔,所述限位孔形状为圆弧漏斗形,圆弧漏斗形可以使伸缩杆与限位圆孔的接触面积减少,从而降低滑动时的摩擦,中间平滑部分可以对伸缩杆进行限位固定,抑制晃动的同时,还能便于安装,所述限位孔下端直径与上端直径为2:3,当伸缩杆在限位孔中滑动时,下端直径小于上端直径,可以使下端直径处得到集中的支撑力,从而提升固定效果。

12、值得说明的是,当伸缩杆在滑动过程中,会有其余方向力的晃动导致滑动不平稳,固定部件中限位孔上端采用直径较大的圆弧孔,可以使固定部件固定安装于收纳槽顶端时更加稳固,给整体提供了较大支撑力,限位孔下端采用较小直径的圆弧孔,可以使上端的支撑力集中于下端圆弧孔起到更加稳固的支撑作用,限位孔中央为平滑部分,当伸缩杆晃动时,穿过限位孔会产生晃动的抑制,进而保证了滑动的稳定性。

13、所述伸缩机构包括固定架、伸缩杆、推入盘、安装槽和橡胶圈,所述固定架固定安装在转动圆盘上,所述固定架底端固定安装有伸缩杆的一端,所述伸缩杆另一端穿过滑动孔与限位孔,且固定安装有推入盘,所述推入盘高度为3cm-5cm之间,当推入盘高度小于3cm,在长时间使用后会使推入盘材料慢慢形变从而使推入盘失去作用,当推入盘直径大于5cm,会使推入盘在水管中具有较大摩擦力,从而抵消伸缩机构大部分推力,使伸缩机构推力不足失去推动效果,所述推入盘中央开设有安装槽,所述安装槽深度与所述橡胶圈直径比为2:3,可以使橡胶圈突出一部分在推动过程中受到水管内壁的挤压使其达到密封效果,所述安装槽内活动安装有橡胶圈,所述橡胶圈材质为天然橡胶,天然橡胶具有很好的耐磨性、弹性、扯断强度及伸长率,可以使推入盘在长时间的使用下,保证良好的密封性,使内部液体不外泄。

14、还有的是,当步进梁向下运动时,提供了向下的冲击力,通过支撑机构力的分散,使伸缩机构得到剩下的一部分力,并使这一冲击力加速度较为平稳,从而使伸缩机构在水管内推动时较为平缓,当步进梁向上运动时,推动机构将反向伸缩,将在水管内形成较大吸力,从而使内部液体反向流动,并使水管内液体形成反向吸力,从而实现推力与吸力的变换。

15、所述推动机构包括水管、基座、l形固定槽、下模座、下模板、安装孔、推动孔、锻造孔和推出块,所述水管左侧固定安装在固定凹槽上,所述基座固定安装在地面上,所述基座内部开设有l形固定槽,l形固定槽短臂侧可以对水管进行固定,长臂侧可以使水管得到方向的固定,从而使水管得到加固,所述下模座固定安装在基座顶面上,所述下模板固定安装在下模座顶面上,所述下模座与下模板内部开设有安装孔,所述水管的右侧固定安装在安装孔内,所述水管左侧与右侧长度比为1:2,可以使伸缩机构推动时,对水管内部液体起到较大冲击力,从而给推动块提供较大推力推动胚料,所述安装孔顶端开设有推动孔,所述推动孔高度为5cm-10cm,当推动孔高度小于5cm,会使推动形成不够,而且导致材料不够坚固,导致材料容易变形损坏,当推动孔高度大于5cm,会使推动块受到较大阻力,不易推动胚料,从而使胚料无法达到下模板表面高度,所述推动孔顶端开设有锻造孔,所述推出块活动安装在推动孔中央。

16、此外,当伸缩机构向下滑动时,推入盘会对水管内液体进行推动,当水管左侧长度小于右侧长度时,可以使推入盘向下推动时,通过水管左侧较短的行程,将推力很快传输至水管另一端,避免了长度较长,导致推力衰减,从而使推力不足的现象;当水管内液体与推动块一直保持接触,会使推动块得到适当的降温,通过热传递,可以使下模板得到适当的降温,从而减少了长时间锻造过程中下模板升温的现象,从而避免了胚料因下模板温度过高过于集中,导致融化造成粘膜的现象。

17、所述推动块包括顶板、滑动轴、推动板和推动凹槽,所述顶板滑动安装在锻造孔中,所述滑动轴固定安装在所述顶板底端,所述滑动轴底端固定安装有推动板,所述推动板材质为不锈钢,不锈钢材质具有较好的耐腐蚀性,并具有较好的耐磨性,可以使推动板在水管内工作时不易损坏腐蚀,并保证在长时间的工作中具有较好的耐磨性使其能具有较好的使用寿命,所述推动板底端开设有推动凹槽,所述推动凹槽为月牙形,可以使推力较为集中,从而获得足够的推力。

18、需要说明的是,当内部液体向上推动时,推动块会受到内部液体的推动,碰触到推动凹槽时,推动凹槽会使推动力沿着推动凹槽表面往中央顶点集中,使推力不会在周围扩散开来,导致推力不够的现象。

19、所述滑动机构包括壳体、矩形开口、定位孔、转动柱和滑动板,所述壳体滑动安装在步进梁上,所述壳体中央开设有矩形开口,所述矩形开口与壳体长度比为5:9,可以矩形开口与壳体两侧留有较长实心部分提供更加稳固的支撑力,所述矩形开口两侧开设有定位孔,所述定位孔排布方式为镜像排布,所述定位孔中央转动安装有转动柱,所述定位孔与转动柱间隙为3mm,转动柱材质在受到力的左右会有一定距离的偏移,留有3mm的间隙可以使偏移中不会使转动柱剐蹭受到较大阻力,影响滑动平滑度,且保证转动柱的使用寿命,所述转动柱表面开设有x形纹路,可以增大转动柱表面的摩擦,使转动柱在工作中不会造成打滑,所述壳体底端固定安装有滑动板。

20、此外,当步进梁在工作中会前后、上下、左右六个方向进行一定移动,转动柱可以在前后移动时紧密贴合于步进梁,保证初始位置的固定使下方支撑机构与伸缩机构不受影响,当步进梁上下运动时,可以通过壳体将力传递至伸缩机构,当步进梁进行左右运动时,通过滑动板可以进行左右方向移动的跟随,从而使下端机构不受步进梁移动的影响。

21、综上所述,本发明相较于现有技术而言,所具备的优点在于:

22、1.本发明的一种自动化活塞锻造送料机器人,可以通过步进梁的上下运动实现对下模板下端的推动,使步进梁自身的运动转化为对下模板的推动,无需采用液压杆进行送料,减少了繁琐的维护保养,以及复杂系统的设计,还减少了成本,还实现了对下模板的适当降温,从而规避了长时间锻造过程下模座温度较为集中,导致胚料会融化造成粘膜现象,进而辅助锻造设备进行脱模送料。

23、2.本发明的一种自动化活塞锻造送料机器人,可以通过夹取机构对运输或定位过程中意外脱离所需位置的胚料进行准确的位置矫正,并将胚料顺利引导进夹取区域,保证送料过程的顺利进行。

24、3.本发明的一种自动化活塞锻造送料机器人,可以支撑机构对伸缩机构向下运动时通过三角形定则实现对冲击力的分散,使伸缩机构向下运动时产生的力保持平稳移动,从而使推动机构平稳运行。

- 还没有人留言评论。精彩留言会获得点赞!