一种多自由度自动钻孔爬行机器人及爬行方法与流程

本发明涉及钻孔机器人,尤其涉及一种多自由度自动钻孔爬行机器人及爬行方法。

背景技术:

1、飞机蒙皮或壁板的装配和连接,传统的钻孔方法以手工钻孔为主,其缺点表现为:制孔的孔位和法矢精度偏低,一致性较差,并容易形成缺陷。采用机器人自动钻孔则能够有效提高制孔精度和效率,装配一致性好。现有的机器人自动钻孔系统,大多采用多关节串列机械臂作为基体,配合带有进给自由度的气动或电动钻孔主轴作为末端执行器挂载于机器人的末端法兰盘上,实现对不同尺寸、曲率的飞机蒙皮/壁板结构进行连续的自动钻孔。但此类结构的定位精度偏低,形成的原理性误差放大以及坐标系转换导致的误差难以消除和补偿;且结构刚性较差,钻孔过程中产生的振动进一步恶化了制孔质量。除了串列机械臂式钻孔机器人,目前还应用了环形轨道式机器人钻孔系统,通过在蒙皮/壁板曲面上预先架设环形轨道,钻孔机器人可在轨道上滑动实现连续钻孔,此类设备的钻孔精度和效率较高、覆盖面广,但在钻孔前须投入大量的人力、物力进行铺设轨道,制孔对象仅适用于单曲度壁板(如客机的机身壁板),加工柔性偏低。

2、经检索,中国发明专利(cn115122299a)提出了一种自适应弧面履带式滚动吸附爬壁机器人,能够适应并稳定吸附在不同弧度的表面,吸附力较强;但其无法实现吸附元件内部气压的快速转变,从真空吸附状态快速切换到运动状态,降低了机器人的行动速度。为解决该问题,本发明设计了一种面向曲面蒙皮/壁板的多自由度自动钻孔爬行机器人,保证钻孔精度和稳定性同时,提高机器人的运动速度,改善钻孔效率。

技术实现思路

1、针对现有的运行机器人在凸面上行走不能做到钻孔时正对坡面的技术问题,本发明采用以下技术方案:

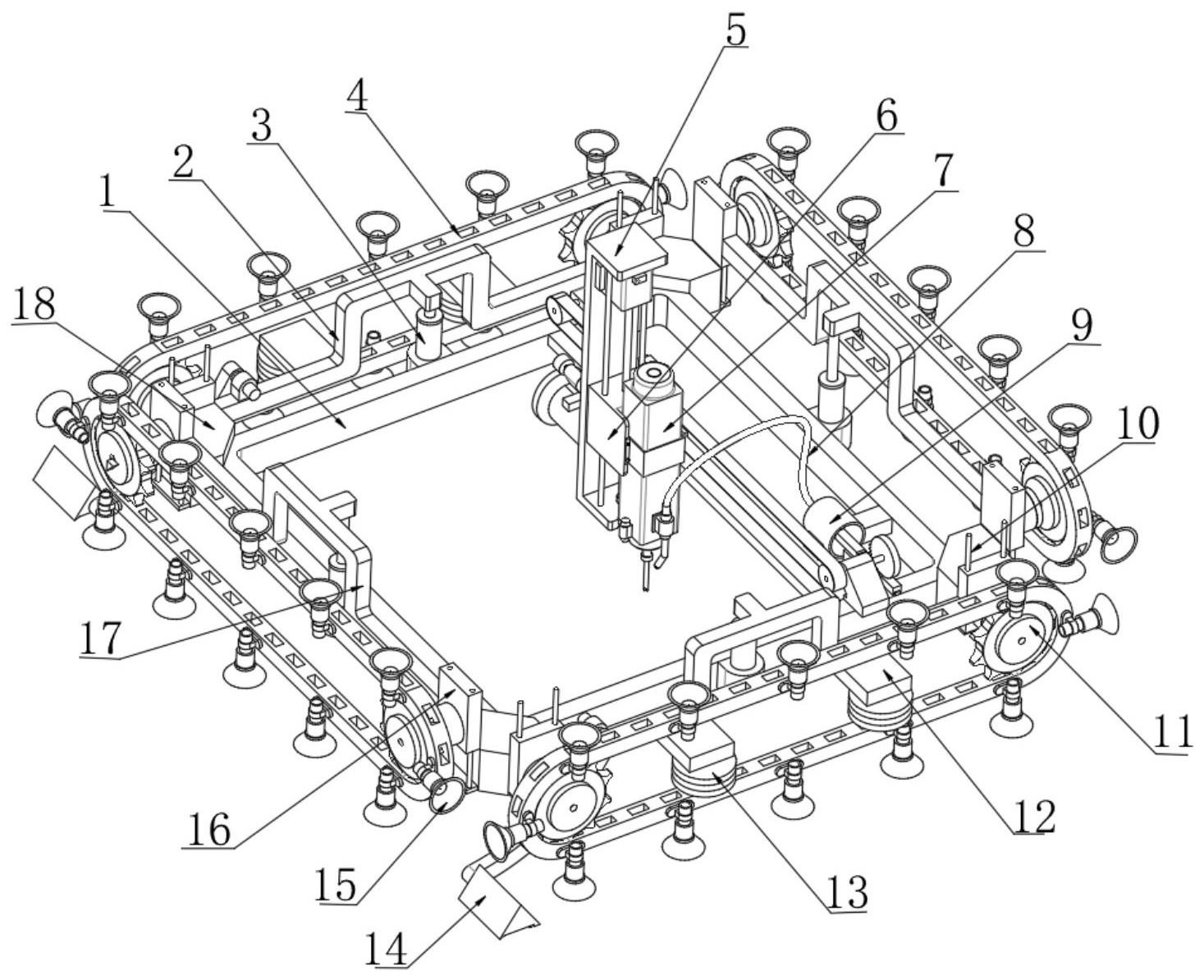

2、一种多自由度自动钻孔爬行机器人,包括底盘安装框,所述底盘安装框的四角处分别通过螺栓固定有互相对称的角安装块,所述底盘安装框的前后两侧分别设置有互相对称且同步上下滑动的弓形托杆一,底盘安装框的左右两侧分别设置有互相对称且同步上下移动的弓形托杆二,所述弓形托杆一和弓形托杆二的两端均固定有导向插块,且导向插块远离底盘安装框的一侧均设置有链条驱动箱,且链条驱动箱的中间均转动连接延伸轴,延伸轴的端部均固定有传动链轮,位于底盘安装框同一侧的两个传动链轮的外壁之间传动连接有同一根链条,所述链条远离底盘安装框的一侧固定有等间距分布的磁性固定件,且每个磁性固定件上均插接有吸盘;吸盘开口远离两个传动链轮的中心连线的一侧;所述底盘安装框的中间远离前进端固定有纵向分布的轨道横梁,且轨道横梁上滑动连接有滑动卡座,滑动卡座的上表面固定有载板,且载板远离滑动卡座的一端竖直侧面转动连接有u形托板,u形托板的转动轴心与水平面平行且u形托板内滑动连接有钻孔装置;通过设置的对向同步上下移动的链条和吸盘的组合,可以在钻孔过程中,使得该装置可以沿着表面有坡度的板面进行行走并随时进行钻孔,不仅可以沿x轴前进,还能沿着y轴方向前进;同时,配合整体滑动的载板以及绕水平轴转动的u形托板使得钻孔装置能够在打孔的时候正对坡面,防止打孔时产生打滑。

3、进一步的设置在于,所述角安装块远离底盘安装框的一侧均预留有两个竖直的导向滑杆,且弓形托杆一两端的导向插块滑动套接在所在侧的导向滑杆上,所述底盘安装框的四侧外壁中部均固定有固定耳板,且四个固定耳板的顶端均固定有电动推杆一,电动推杆一延伸杆的顶端固定在弓形托杆一或弓形托杆二的中部;通过设置的电动推杆一和其固定位置,可以同步操作对向的两组链条运作,从而判定机器人是向前行走或者横向变换位置。

4、进一步的设置在于,两个所述弓形托杆一相背的一侧均固定有两个波纹管压板,且两个波纹管压板的下表面均固定有波纹膨胀抵管,波纹膨胀抵管以及波纹管压板均位于链条的内部,且波纹膨胀抵管远离波纹管压板的一端固定有抵紧压块,抵紧压块靠近链条内侧的一面开有滚轮槽,且滚轮槽内嵌装有滚轮;通过设置的波纹膨胀抵管,可以在本装置爬行在凹面的坡上进行开孔的时候,为内部进行供气,使得链条的中间产生抵紧力,继而让中部的吸盘更紧密的吸附在凹面的表面。

5、进一步的设置在于,所述轨道横梁的两端附近上表面分别固定有步进电机和轴杆固定座,且轴杆固定座的中间转动连接有加长轴杆,加长轴杆端部和步进电机的端部固定有互相形成传动连接的皮带轮,且两个皮带轮之间传动连接有同一根传送带,载板的侧面开有两个全等的皮带穿孔二,且载板的顶端开有竖直且贯穿载板的矩形穿孔一,矩形穿孔一同时与两个皮带穿孔二互相贯通,矩形穿孔一的顶端开口处嵌装卡接有电磁铁;载板的正面开有与矩形穿孔一互相贯通的条形孔,且条形孔和矩形穿孔一中同时滑动连接有同一个铁芯压块,铁芯压块的上下两端均固定有防滑刹片,且铁芯压块的一侧穿过条形孔固定有两个互相对称的复位弹簧,两个复位弹簧相远离的一端均固定有挡块,挡块固定在载板的表面且位于条形孔的上下两端;传送带在正常情况下与皮带穿孔二的内壁不接触;通过设置的铁芯压块与与电磁铁,可以在需要控制钻孔位置纵向移动的时候,只需控制电磁铁正反向通电即可,此时即可切换不同的运行方向。

6、进一步的设置在于,所述载板靠近u形托板的一侧开有柱形槽,且柱形槽内转动连接有滑动柱,且滑动柱远离u形托板的一端固定有压紧弹簧和拨动杆,所述载板远离u形托板的一侧靠近槽口处固定有弹簧挡板,且拨动杆穿过弹簧挡板固定有拨动轮;所述钻孔装置包括滑动连接在u形托板槽内的滑动座,滑动座远离槽底的一侧卡接有主钻进电机,主钻进电机的输出轴顶端设置有钻头;u形托板的槽底远离工作端固定有伺服电机,且伺服电机的输出轴顶端通过联轴器固定有调节螺杆,调节螺杆穿过滑动座,滑动座的两侧还设置有导向圆滑杆;通过设置的带有压紧弹簧拉紧锁定的滑动柱,可以在使用时将调整后的转角u形托板的角度锁定。

7、进一步的设置在于,所述载板的上表面靠近拨动轮处固定有轴杆架,且轴杆架中转动连接有短轴杆,短轴杆的两端分别设置有齿轮一和齿轮二,齿轮二和拨动轮互相啮合,载板的上表面固定有电动推杆二,且电动推杆二延伸杆的端部固定有与齿轮一互相啮合的齿杆,齿杆的另一侧贴在载板的表面;可以对拨动轮的角度进行调整即对u形托板的角度进行调节和锁定。

8、进一步的设置在于,所述加长轴杆远离皮带轮的一端固定有半齿轮,且半齿轮的下方位于底盘安装框的上表面固定有t形导向条,t形导向条上滑动连接有与半齿轮互相啮合的冲击齿条,且冲击齿条的两侧均设置有拉簧弹簧,拉簧弹簧远离冲击齿条的一端固定在底盘安装框上,底盘安装框的内侧还固定有悬臂块,悬臂块上固定有活塞气筒,且活塞气筒的出气端插接有喷气管,所述喷气管远离活塞气筒的一端连接有l形可调喷气嘴;l形可调喷气嘴固定在钻孔装置靠近钻进位置处;通过设置的l形可调喷气嘴,可以在钻孔的时候同时对排出的废屑进行清理。

9、进一步的设置在于,所述活塞气筒的内部滑动连接有活塞板,且活塞板上设置有单向气阀,通过设置的单向气阀,可以让进气更顺畅。

10、进一步的设置在于,两个所述弓形托杆一靠近前进端的一侧均转动连接有弧形压杆,弧形压杆的凹面与链条驱动箱的外壁之间设置有抵紧弹簧,且弧形压杆的底端均转动连接有横向的三棱结构的除尘刷,所述除尘刷的内部装水,且除尘刷的底部设置有刮条,除尘刷的底部设置有漏水孔和刷毛;通过设置除尘刷,可以在吸盘和链条所到位置之前对蒙皮进行除尘和湿化处理,从而提高后期的吸附能力,避免在钻孔时产生的反推力影响到装置的稳定性。

11、一种多自由度自动钻孔爬行机器人的爬行方法,包括以下步骤:

12、s1:首先将本装置放置于表面带有坡度的蒙皮上,之后再将两个除尘刷中装满水;并将带有除尘刷的一端朝向前进端;再控制前后两侧的电动推杆一的延伸杆收缩,另外两个电动推杆一伸长,确保两个弓形托杆二升起状态,即前后两侧的吸盘着落,之后再控制吸附机构工作,让机器人吸附在蒙皮表面即可;

13、s2:之后需要控制钻孔位置纵向移动的时候,只需控制电磁铁正反向通电即可,此时电磁铁吸附内部的铁芯压块挤压传送带与载板相对静止,从而带动载板整体沿着轨道横梁移动;继而对不同位置进行打孔;需要整体前进的时候再控制机器人中的链条驱动箱发出指令;

14、s3:通过设置的波纹膨胀抵管,在本装置爬行在凹面的坡上进行开孔的时候,为内部进行供气,让链条的中间产生抵紧力,继而让中部的吸盘更紧密的吸附在凹面上;设置除尘刷在吸盘和链条所到位置之前对蒙皮表面进行除尘和湿化处理。

15、本发明中的有益效果为:

16、1、通过设置的对向同步上下移动的链条和吸盘的组合,可以在钻孔过程中,使得该装置可以沿着表面有坡度的板面进行行走并随时进行钻孔,不仅可以沿x轴前进,还能沿着y轴方向前进;同时,配合整体滑动的载板以及绕水平轴转动的u形托板使得钻孔装置能够在打孔的时候正对坡面,防止打孔时产生打滑。

17、2、通过设置的波纹膨胀抵管,可以在本装置爬行在凹面的坡上进行开孔的时候,为内部进行供气,使得链条的中间产生抵紧力,继而让中部的吸盘更紧密的吸附在凹面的表面。

18、3、通过设置除尘刷,可以在吸盘和链条所到位置之前对蒙皮进行除尘和湿化处理,从而提高后期的吸附能力,避免在钻孔时产生的反推力影响到装置的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!