航空发动机异形壁加工方法与流程

本发明属于机械加工领域,涉及一种航空发动机大型90°变截面不规则异形件的加工方法。

背景技术:

1、如图1所示,为一种航空发动机的异形壁结构,航空发动机大型90°(b面的轴线与c面、d面轴线垂直)变截面不规则异形件。该零件的直径达1.5m,且其截面不断变化,a面为球面,c面、b面为直壁圆弧面且与a面圆滑转接,d面与c面对称,b面为内凹面,其中n为向外翻边线,h为圆弧线。

2、由于零件的结构复杂,难以成型,之前采用的解决方案是拼接筒体结构,但拼接结构导致零件的焊缝数量过多,焊接变形大,零件加工对操作者加工技能要求过高,且劳动强度大,加工效率极低。

3、基于上述原因,急需提出一种航空发动机变截面异形壁的加工方法。

技术实现思路

1、本发明旨在提供一种航空发动机异形壁加工方法,减少焊缝数量,降低加工难度,提高成型质量和效率的同时满足零件尺寸精度的要求。

2、本发明的核心思路在于:采用蒙皮拉伸预成形后焊接,然后再整体胀形,其中蒙皮拉伸时采用不同的拉形型胎分别成型外凸表面和内凹表面,其中胀形时针对不同类型的型面以及不同型面之间的过渡区域采用不同的胀块(块)内胀外箍成型,配合两次切割的方式获得最终外形轮廓。

3、为了实现上述目标,本发明采用了以下技术方案:

4、航空发动机异形壁加工方法,所述航空发动机异形壁包括a面、b面和c面,其中a面为球面,b面为内凹的直壁圆弧面,c面为直壁圆弧面,加工方法包括,

5、步骤1:拉形成形,采用板料通过蒙皮拉伸机拉伸成形出两块异形壁毛坯,异形壁毛坯的内壁型面与航空发动机异形壁的内壁型面一致,拉形用型胎的型面为航空发动机异形壁完整内壁面沿轴向对称面剖分后的1/2内壁面;

6、步骤2:第一次切割,沿航空发动机异形壁的型面切割获得航空发动机异形壁的外形轮廓,去除外形轮廓边缘的毛刺和重熔层;

7、步骤3:焊接,将两块异形壁毛坯拼接后焊接成一个环形毛坯;

8、步骤4:热处理,去除环形毛坯焊接及拉形成形的应力;

9、步骤5:胀形,针对环形毛坯采用内胀、外箍的方式精确胀形出航空发动机异形壁的型面;

10、步骤6:第二次切割,切割去除多余部分,获得航空发动机异形壁的最终外形。

11、进一步,所述步骤1中,板料为矩形板料,且板料为固溶状态,,板料宽度方向的两条侧边平整、光滑。

12、进一步,所述步骤1中,拉形用型胎包括成形a面和c面的第一凸模,以及成形b面的第二凸模,第一次拉形成形出a面和c面,第二次拉形成形出b面,或者第一次拉形成形出b面,第二次拉形成形出a面和c面。

13、进一步,所述步骤2中,采用五轴激光切割机,沿拉形用型胎的外形切割异形壁毛坯,获得航空发动机异形壁的外形轮廓。

14、进一步,所述步骤3中,对两块异形壁毛坯拼接处进行抛光处理和清洁处理,确保拼接间隙和错牙尺寸符合要求。

15、进一步,所述步骤3中,采用氩弧焊焊接两块异形壁毛坯。

16、进一步,所述步骤4中,根据步骤1中板料的材质进行去焊接应力和拉形成形应力处理。

17、进一步,所述步骤5中,胀形时将航空发动机异形壁的型面按照轴向对称面拆分为左型面和右型面,左型面和右型面又划分为a面区域、a面与c面过渡区域、c面与b面过渡区域以及b面区域,针对每一个区域采用不同的胀块。

18、进一步,所述步骤5中,胀形采用的模具包括下模板、顶板、上模板、外锥体、外胀块、内胀块和内锥体,其中:

19、所述顶板可升降连接在下模板上,顶板的上端支承在部分内胀块的下端;

20、所述外锥体和内锥体固定连接在下模板上,外锥体的锥面上设置有同锥度的第一滑槽,内锥体的锥面上设置有同锥度的第二滑槽;

21、所述外胀块通过滑块滑动连接在第一滑槽上,所述内胀块通过滑块滑动连接在第二滑槽上,且当上模板驱动外胀块和内胀块向着下模板移动时,外胀块的胀型面与内胀块的胀型面相互靠近。

22、进一步,所述步骤6中,采用切割型胎配合五轴激光切割机进行第二次切割,切割型胎包括多个间隔布置的、关于航空发动机异形壁完整内壁面轴向对称面对称分布的型块,每个型块上含有航空发动机异形壁上的一部分特征型面,且切割型胎上烧蚀有刻线。

23、与现有技术相比,本发明的加工方法具有以下特点:

24、(1)只有一条焊缝,且焊缝在航空发动机异形壁的轴向对称面上,确保了轴向对称面两侧型面的变形基本一致;

25、(2)采用分批拉形成形的方式,针对内凹曲面和外凸曲面分别拉形,获得较为精确的型面特征,降低成型难度;

26、(3)板材拉形时确保宽度方向的侧边光滑平整,避免拉形过程中边缘处出现严重的波浪结构;

27、(4)整体胀形时针对不同特征的曲面区域采用不同的胀块(瓣),获得更为准确的型面特征;

28、(5)通过拉形和胀形的配合降低了成型的难度,有利于控制变截面异形壁的精度,缩短研制周期,降低加工成本;

29、(6)两次切割中,第一次切割直接采用拉形型胎(完整异形壁型面),第二次采用特征型面构建切割用型胎(只有部分异形壁的关键、特征型面),切割效率高,异形壁轮廓尺寸质量有保证。

30、目前本发明的加工方法已在现场使用,达到了本发明目的和技术要求。

技术特征:

1.航空发动机异形壁加工方法,所述航空发动机异形壁包括a面、b面和c面,其中a面为球面,b面为内凹的直壁圆弧面,c面为直壁圆弧面,其特征在于:包括,

2.根据权利要求1所述的航空发动机异形壁加工方法,其特征在于:所述步骤1中,板料为矩形板料,且板料为固溶状态,板料宽度方向的两条侧边平整、光滑。

3.根据权利要求1所述的航空发动机异形壁加工方法,其特征在于:所述步骤1中,拉形用型胎包括成形a面和c面的第一凸模,以及成形b面的第二凸模,第一次拉形成形出a面和c面,第二次拉形成形出b面,或者第一次拉形成形出b面,第二次拉形成形出a面和c面。

4.根据权利要求1所述的航空发动机异形壁加工方法,其特征在于:所述步骤2中,采用五轴激光切割机,沿拉形用型胎的外形切割异形壁毛坯,获得航空发动机异形壁的外形轮廓。

5.根据权利要求1所述的航空发动机异形壁加工方法,其特征在于:所述步骤3中,对两块异形壁毛坯拼接处进行抛光处理和清洁处理,确保拼接间隙和错牙尺寸符合要求。

6.根据权利要求1所述的航空发动机异形壁加工方法,其特征在于:所述步骤3中,采用氩弧焊焊接两块异形壁毛坯。

7.根据权利要求1所述的航空发动机异形壁加工方法,其特征在于:所述步骤4中,根据步骤1中板料的材质进行去焊接应力和拉形成形应力处理。

8.根据权利要求1所述的航空发动机异形壁加工方法,其特征在于:所述步骤5中,胀形时将航空发动机异形壁的型面按照轴向对称面拆分为左型面和右型面,左型面和右型面又划分为a面区域、a面与c面过渡区域、c面与b面过渡区域以及b面区域,针对每一个区域采用不同的胀块。

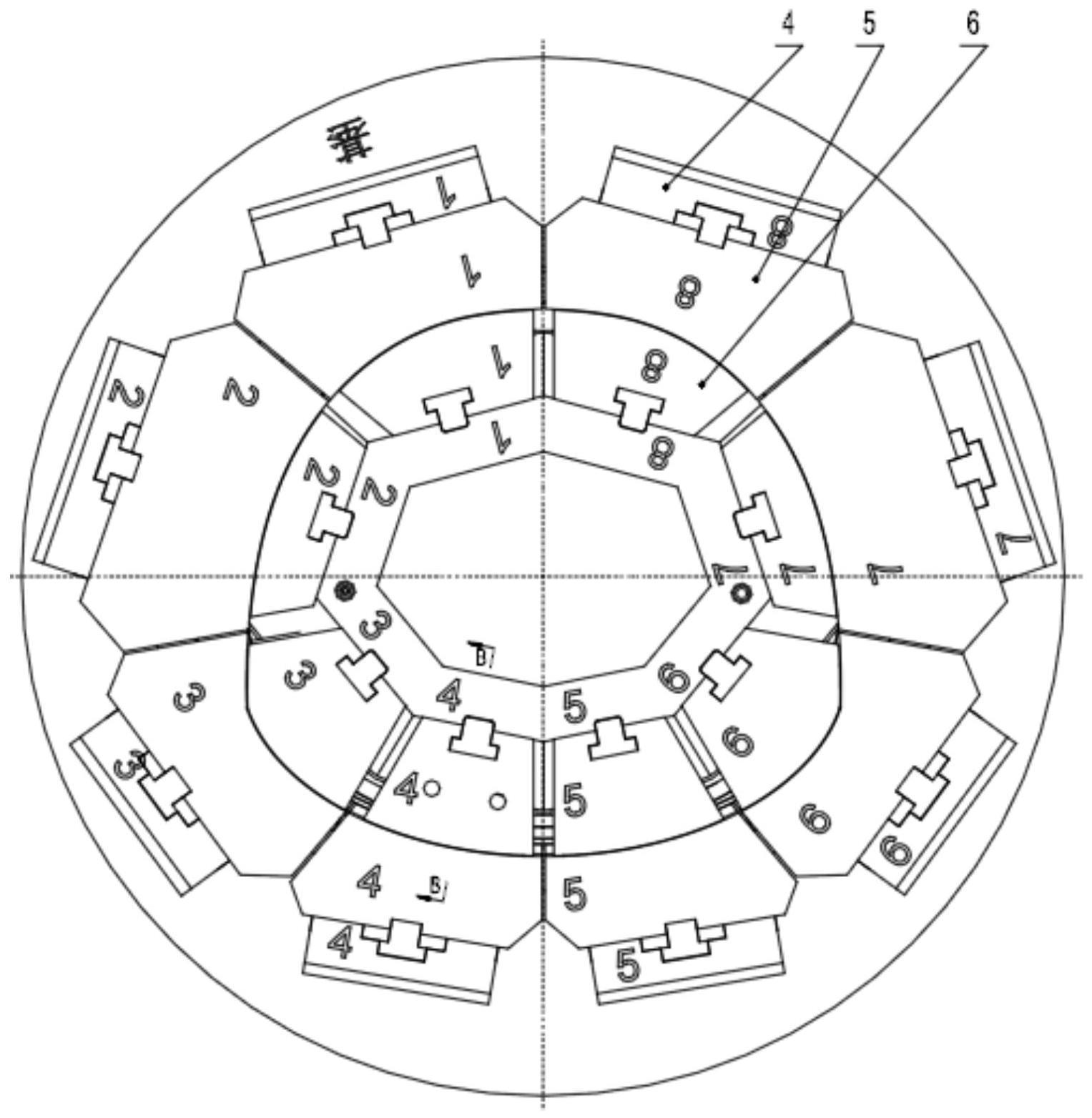

9.根据权利要求1所述的航空发动机异形壁加工方法,其特征在于:所述步骤5中,胀形采用的模具包括下模板(1)、顶板(2)、上模板(3)、外锥体(4)、外胀块(5)、内胀块(6)和内锥体(7),其中:

10.根据权利要求1所述的航空发动机异形壁加工方法,其特征在于:所述步骤6中,采用切割型胎配合五轴激光切割机进行第二次切割,切割型胎包括多个间隔布置的、关于航空发动机异形壁完整内壁面轴向对称面对称分布的型块,每个型块上含有航空发动机异形壁上的一部分特征型面,且切割型胎上烧蚀有刻线。

技术总结

本发明公开了一种航空发动机异形壁加工方法,包括依次进行的拉形成形→第一次切割→焊接→热处理→胀形→第二次切割,最终获得异形壁的准确外形。本发明采用蒙皮拉伸预成形后焊接,然后再整体胀形,其中蒙皮拉伸时采用不同的拉形型胎分别成型外凸表面和内凹表面,其中胀形时针对不同类型的型面以及不同型面之间的过渡区域采用不同的胀块内胀外箍成型,配合两次切割的方式获得最终外形轮廓,本发明加工出的异形壁型面准确,加工效率高,加工难度低。

技术研发人员:李明,张文棁,詹俊,黄远东,曹俊,刘兴红,熊健

受保护的技术使用者:中国航发贵州黎阳航空动力有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!