一种静电吸盘基座孔洞镀膜层交界处加工方法与流程

本发明涉及静电吸盘,尤其涉及一种静电吸盘基座孔洞镀膜层交界处加工方法。

背景技术:

1、通常静电吸盘所处的环境是具有腐蚀性的气体之中,这就要求静电吸盘具有很好的表面防护。静电吸盘一般都由钛合金材料制作而成,在其表面一般需要微弧氧化处理,在与陶瓷静电吸盘esc接触的表面需要喷涂al2o3 ps coating陶瓷熔射做防护。在表面喷涂al2o3ps coating陶瓷熔射层之后需要进行表面的机加工,以达到膜层厚度和表面粗糙度的要求。

2、例如公开号“cn113782479a”,公开了“一种静电吸盘基座的修复方法”,包括以下步骤:根据静电吸盘基座的表面破损处,以表面破损处为基础将表面破损处加工成形状规则的凹槽;测量所述凹槽的尺寸,将所述尺寸记录备用;根据所述凹槽的尺寸,加工制造用于填补所述凹槽的填块,将所述填块加工到与所述凹槽配合的尺寸;将所述加工好的填块嵌入到所述凹槽中;在所述填块的上表面上喷涂陶瓷层;使用雾化胶喷涂所述陶瓷层,形成表面灰黑的亮色;对所述静电吸盘的各个参数进行检测,判断修复后的静电吸盘是否符合要求。但是在实际应用中,静电吸盘基座上会设置有各种规格的加工孔,且喷涂陶瓷层尺寸无法精准控制,后续要对加工孔处的陶瓷镀膜层进行加工,而由于加工孔内壁上也存在镀膜,且厚度尺寸较小,因此在交界处加工陶瓷镀膜层时,易产生过刀切现象,导致静电吸盘金属基体裸露,工件报废。

技术实现思路

1、针对背景技术中提到的现有技术存在加工两个镀膜交界处时容易出现过刀切报废工件的问题,本发明提供了一种静电吸盘基座孔洞镀膜层交界处加工方法,能够大幅降低过刀切裸露金属基体的风险,提高了加工的容错率,在保证静电吸盘基座在刻蚀环境中的优秀耐腐蚀性的基础上,能够提高了静电吸盘基座的加工成功率。

2、为实现上述目的,本发明采用以下技术方案。

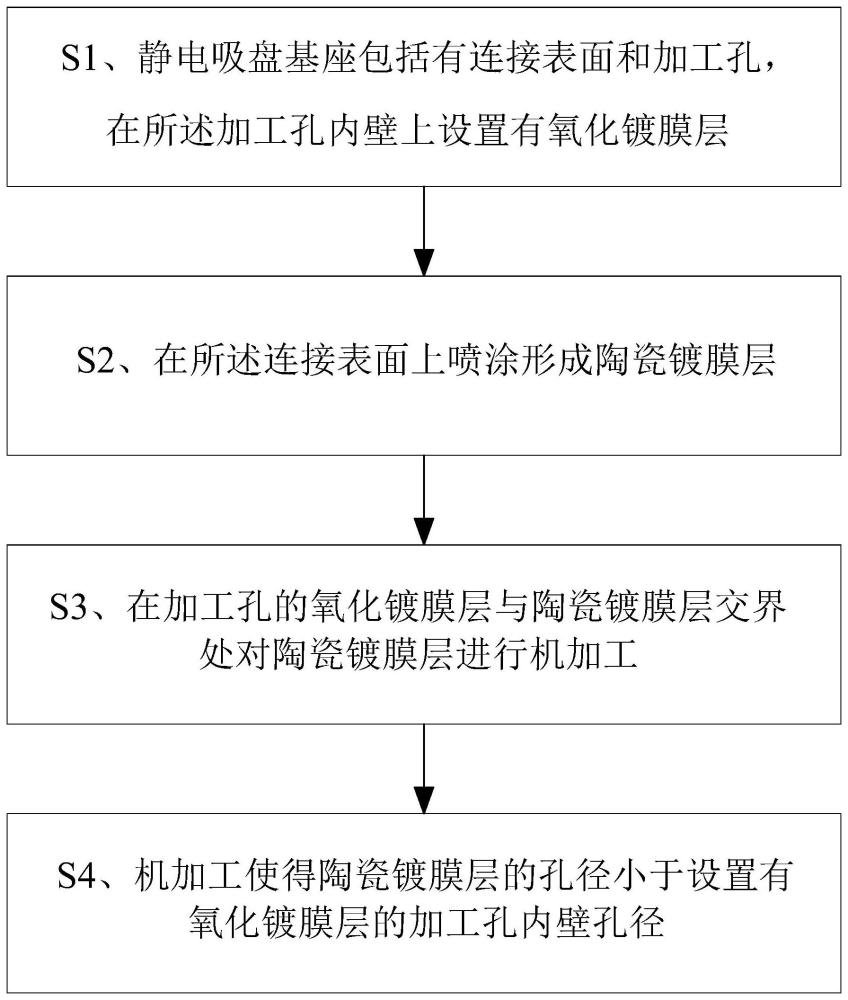

3、一种静电吸盘基座孔洞镀膜层交界处加工方法,包括有以下步骤:

4、s1、静电吸盘基座包括有连接表面和加工孔,在所述加工孔内壁上设置有氧化镀膜层;

5、s2、在所述连接表面上喷涂形成陶瓷镀膜层;

6、s3、在加工孔的氧化镀膜层与陶瓷镀膜层交界处对陶瓷镀膜层进行机加工;

7、s4、机加工使得陶瓷镀膜层的孔径小于设置有氧化镀膜层的加工孔内壁孔径。静电吸盘基座上设置的加工孔包括有氦气孔、lift pin孔、安装孔,这些孔洞的内壁上设置有氧化镀膜层,如阳极氧化、微弧氧化,其中氧化镀膜层的厚度极薄,一般都处于50μm以下,也就是在此类孔洞内壁上金属本体与表层之间距离十分近,而在对静电吸盘基座进行喷涂陶瓷镀膜层时,喷涂完成后的效果十分有限,粗糙度、平整度、均匀性都无法达到理想水平,因此需要对喷涂完成后的陶瓷镀膜层进行机加工,从而保证各个尺寸处于设计要求范围内,其中由于连接表面上设置有加工孔,喷涂时需要保证陶瓷镀膜层与氧化镀膜层能够全部覆盖金属本体,避免金属裸露,同时位于加工孔处的陶瓷镀膜层需要被机加工成适配的圆形,而由于在喷涂陶瓷镀膜层之前,加工孔的内壁上便已经设置有氧化镀膜层,因此在加工陶瓷镀膜层的时候将陶瓷镀膜层的孔径小于氧化镀膜层的孔径,从而在机加工过程中能够扩大机加工刀具距离金属板本体之间的距离,从而降低过刀切概率,保护静电吸盘基座,并且避免在加工过程中加工刀具破坏氧化镀膜层,而现有技术中,则直接控制加工陶瓷镀膜层与设置有氧化镀膜层的加工孔内壁孔径相同尺寸,从而使得在加工陶瓷镀膜层的过程中,加工刀具与金属本体之间距离十分近,同时在加工至最后一步时,加工刀具会同时贴合陶瓷镀膜层与氧化镀膜层,从而还会加大对于氧化镀膜层的破坏概率。

8、作为优选,在步骤s4中,所述陶瓷镀膜层加工完成后的孔径适配设计尺寸,所述加工孔可拆卸连接有安装部件,当所述加工孔与安装部件安装完成后,所述加工孔内氧化镀膜层与安装部件之间存在安装间隙。由于将陶瓷镀膜层加工后的孔径更小,因此将陶瓷镀膜层的孔径作为设计尺寸,若该加工孔的设计尺寸为x1,则加工陶瓷镀膜层的孔径尺寸为x1,原本加工孔敷设有氧化镀膜层的内壁尺寸则大于x1,从而使得加工孔能够符合设计要求,若加工孔存在连接部件,能够避免存在干涉风险。

9、作为优选,在步骤s3中,对陶瓷镀膜层采用若干次由内而外的分级式扩孔。在步骤s3中,需要对陶瓷镀膜层进行扩孔机加工,从而得到精度、尺寸符合设计要求的孔洞,而在机加工过程中,对此处进行的是分级多次的逐步扩孔,从而能够更好地控制尺寸,保证精度达标。

10、作为优选,所述加工孔的孔口边沿上设置有倒角部。在加工孔上为了设置倒角部能够使得连接表面与加工孔的内壁之间过渡更加平滑,同时方便在此处进行陶瓷镀膜层的喷涂,其中由于本技术中是将陶瓷镀膜层的孔洞直径作为设计标准,因此当加工孔需要进行连接时,主要受力位于陶瓷镀膜层上,而在加工口的孔口边沿设置倒角部,由于该倒角部属于静电吸盘基座的金属本体,因此在喷涂陶瓷镀膜层时,陶瓷镀膜层在该处的厚度相较于其余部分更厚,且不会影响到连接表面上陶瓷镀膜层的厚度以及陶瓷镀膜层在加工孔上的对应尺寸,当需要与安装部件进行连接时,加工孔对应陶瓷镀膜层出的连接强度可以得到有效支撑,从而提高静电吸盘基座的使用寿命以及连接稳定性。

11、作为优选,所述氧化镀膜层与陶瓷镀膜层的交界处位于倒角部处。其中将氧化镀膜层与陶瓷镀膜层均设置在倒角部处,使得加工更加便捷,喷涂陶瓷镀膜层更加方便,同时氧化镀膜层与陶瓷镀膜层之间的连接更加平滑。

12、作为优选,所述氧化镀膜层包括有设置在倒角部上的厚镀膜下区,所述陶瓷镀膜层包括有设计者在倒角部上的厚镀膜上区,在喷涂陶瓷镀膜层时,遮挡厚镀膜下区至加工孔内壁部分,喷涂陶瓷镀膜层结束后对陶瓷镀膜层进行扩孔加工,加工过程中加工刀具不延伸至加工孔内壁。在倒角部上对应也设置有镀膜层,其中该处的镀膜层包括有厚镀膜下区以及厚镀膜上区,其中厚镀膜的定义为由于此处存在倒角部,因此镀膜尺寸相较于其余部分更厚,其中厚镀膜下区为氧化镀膜层,与加工孔内壁上的氧化镀膜层连接,而厚镀膜上区为陶瓷镀膜层,与连接表面的陶瓷镀膜层连接,由于在喷涂过程中对厚镀膜下区遮挡,因此喷涂完成后,厚镀膜下区与厚镀膜上区在倒角部上存在分层,并且由于遮挡原因,陶瓷镀膜层不会延伸至厚镀膜下区以及加工孔内壁上,因此机加工过程中只需要对厚镀膜上区进行扩孔即可,而由于倒角部的存在,因此厚镀膜下区,也就是氧化镀膜层与金属本体之间的距离相应增加,其中加工孔内壁上的氧化镀膜层厚度一般为15μm上下,但是在倒角部可以扩张至50μm,而机加工过程中只对厚镀膜上区(或由于遮挡不充分可将加工刀具延伸至厚镀膜下区部分)进行处理,而不延伸至加工孔内壁,即使存在偏差也有15-50μm左右的误差允许范围,而非原本的15μm左右的误差允许范围,且即使加工出现误差,由于过刀切部位在倒角部上,本身镀膜厚度较大,属于可接受误差,有较大概率保持氧化镀膜层在15μm以上,进一步减少了过刀切对于加工孔的影响,其中还需要保证厚镀膜上区对应的孔洞尺寸略小于厚镀膜下区对应的孔洞尺寸,从而为加工误差留有余量。

13、作为优选,所述氧化镀膜层先敷设至倒角部上,随后在对倒角部上喷涂陶瓷镀膜层,在倒角部上形成有氧化镀膜层和陶瓷镀膜层的重叠区。通过将氧化镀膜层与陶瓷镀膜层之间设置重叠区,从而是的两者之间的连接关系更好,减少了对倒角部氧化镀膜层的精加工处理,只需要在喷涂陶瓷镀膜层之后进行精加工即可,在增加连接强度的基础上,削减了加工步骤,提高工作效率。

14、作为优选,对倒角部进行喷涂陶瓷镀膜层,喷涂范围延伸至加工孔内壁上,在加工孔内壁上形成陶瓷镀膜延伸部。将喷涂范围延伸至加工孔的内壁上,从而能够避免应力集中出现在倒角端部,并且提高加工孔对于陶瓷镀膜层的支撑强度。

15、作为优选,降低喷涂陶瓷镀膜层的边缘喷涂量,在所述陶瓷镀膜延伸部远离倒角部一侧形成有过渡连接部,所述过渡连接部呈类三角状。通过类三角形状的过渡连接部,使得力的传递更加平滑,由于设计标准以陶瓷镀膜层为准,因此若存在连接关系,则会直接传递到陶瓷镀膜层上,在后续的传力过程中能够通过过渡连接部平滑过渡至加工孔上,降低陶瓷镀膜层的损坏风险。

16、本发明的有益效果如下:

17、(1)将加工孔对应的陶瓷镀膜层的孔径设置小于氧化镀膜层的孔径,从而使得在加工过程中,加工刀具与金属本体之间的距离增大,且加工到最后,加工刀具与氧化镀膜层之间不产生接触,保护氧化镀膜层完整性;

18、(2)将陶瓷镀膜层对应的孔洞尺寸作为设计标准尺寸,避免当加工孔需要进行安装连接时产生干涉;

19、(3)设置倒角部,并且在倒角部上进行分层,使得加工刀具端部不必延伸至加工孔内壁上,且厚镀膜下区相较于加工孔内壁上的氧化镀膜层具有更大的厚度,从而使得即使加工刀具存在偏差,也能够有更好的容错率;

20、(4)在加工孔内壁上设置陶瓷镀膜延伸部以及过渡连接部,从而减少此处的应力集中现象,提高陶瓷镀膜层作为主连接部位的连接强度。

- 还没有人留言评论。精彩留言会获得点赞!