一种轧制成形的轴承环件的制作方法

本发明属于轴承环件轧制加工,具体涉及一种轧制成形的轴承环件。

背景技术:

1、轴承是当代机械设备中一种重要零部件,轴承环是轴承中的部件之一,轴承环生产会用到成型轧制工艺,利用旋转的轧辊使金属坯料逐步变形制成工件的锻造成形方法,因此成型轧制会用到碾环机,例如公开号为cn114042845a的一种芯辊及立式碾环机,包括碾环机机身、驱动座、驱动机构以及一种芯辊,所述芯辊包括主芯辊与配合芯辊,主芯辊与碾环机机身连接,配合芯辊与驱动机构连接;所述驱动机构包括气缸,气缸固定连接在驱动座上,气缸的动力输出端连接有加强轴,加强轴固定连接在驱动座上;在驱动座上还连接有升降板,升降板连接驱动座的另一侧连接有螺杆,螺杆与升降板连接的另一端连接有底板,底板上设有条形孔。通过本发明的技术方案解决了现有技术在加工有中凸内台阶的环形工件时成本太高的问题。

2、上述专利中对环形工件挂在芯辊上加工时,可能缺乏相应的限位措施,使得环形工件初始加工内台阶时出现偏移,造成环形工件内台阶加工出现偏差变形而影响加工质量的问题,为此我们提出一种轧制成形的轴承环件。

技术实现思路

1、本发明的目的在于提供一种轧制成形的轴承环件,以解决上述背景技术中提出的环形工件内台阶加工过程中可能因为偏移出现变形偏差的问题。

2、为实现上述目的,本发明提供如下技术方案:一种轧制成形的轴承环件,通过以下步骤制备而成;

3、首先,将棒料切割成需要的长度,切割后的棒料在炉体设备中进行加热;

4、其次,加热后的棒料锻造加工,形成环形毛坯,并将环形毛坯放置在碾环机上加工成型;

5、然后,成型后的环形件进行退火处理,处理后的环形件进行车加工,再进行热处理;

6、最后,对处理后的环形件磨削加工,并对工件进行检查,检查后的合格工件可装配。

7、优选的,所述碾环机包括碾环机机体,所述碾环机机体前表面设置有碾轮,所述碾环机机体前表面设置有机座,所述机座上方设置有芯辊,所述芯辊后端与碾轮之间设置有轴承环工件,所述轴承环工件与机座之间设置有定位打磨机构,所述定位打磨机构包括安装在机座上表面且位于轴承环工件下方的驱动构件,所述驱动构件顶部活动设置有分别相对位于轴承环工件两侧的正定位构件,所述正定位构件顶部设置有延伸至轴承环工件外表面的侧磨构件;

8、所述驱动构件包括机座上表面设置的主双向螺杆,所述主双向螺杆后端设置有驱动电机,所述主双向螺杆上套设有两个螺母板,所述螺母板顶部设置有支撑座,所述支撑座上表面设置有正定位构件,两个所述支撑座向背表面垂直设置有驱动缸;

9、所述正定位构件包括支撑座上表面竖直设置的两个固定座,所述固定座内垂直且转动设置有第二双向丝杆,所述第二双向丝杆上旋合设置有两个分别位于轴承环工件前后表面的正定位板,所述第二双向丝杆中间位置固定套设有转动齿轮,所述转动齿轮下方设置有与其啮合的驱动齿条。

10、优选的,所述固定座与第二双向丝杆之间设置有轴承,所述驱动齿条外端与驱动缸内部设置的活塞杆外端之间设置有连接板,所述主双向螺杆与机座之间设置有稳固座。

11、优选的,所述正定位板下表面设置有导向滑块,所述支撑座上表面开设有供导向滑块伸进的限位槽,所述机座上表面设置有导向轨,所述螺母板下表面设置有套设在导向轨上的滑套。

12、优选的,所述正定位板侧面固定有固定轨,两个所述正定位板外侧面竖直设置有滑动套设在固定轨上的立板,两个所述立板之间转动设置有安装轴。

13、优选的,所述安装轴上套设安装有与轴承环工件外表面接触的磨辊,所述立板下端旋合设置有限位螺栓,所述限位螺栓内端与固定轨表面接触。

14、优选的,所述碾环机机体顶部设置有降温构件,所述降温构件包括固定在碾环机机体上表面的水箱,所述水箱顶部设置有水泵,所述水箱前表面设置有延伸管,所述延伸管与水泵之间设置有供水管,所述碾环机机体前表面固定有位于碾轮外侧的支撑架。

15、优选的,所述支撑架表面设置有多个喷头,所述喷头与延伸管之间设置有连接水管。

16、优选的,所述机座外表面设置有收集构件,所述收集构件包括固定在机座外表面的收集盒,所述收集盒上表面与机座之间设置有收集孔,所述收集盒内部水平设置有过滤网,所述收集盒内部设置有贴合机座外表面的导流板。

17、优选的,所述机座上表面设置有工作台,所述工作台顶部与芯辊之间设置有卡座。

18、与现有技术相比,本发明的有益效果是:

19、(1)本发明通过将定位打磨机构、轴承环工件和碾环机结合,既不影响轴承环工件碾环加工,又始终可对轴承环工件前后方向起到定位防偏作用,保证轴承环工件加工位置准确性,避免轴承环工件碾环加工过程中前后偏移而造成加工偏差的情况,提高轴承环工件加工精度,增加轴承环工件加工稳定性,且不影响轴承环工件拆装取下。

20、(2)本发明通过设计的降温构件,可在轴承环工件碾环加工过程中,始终可对轴承环工件喷水降温,且减少人为拿水管降温的麻烦,同时增加对轴承环工件的喷水降温范围,增加对轴承环工件的降温效果和降温效率。

21、(3)本发明通过设计的收集构件,可将对轴承环工件降温的水进行收集,收集后的水通过设置的泵体输送可重新送进水箱中再次利用对轴承环工件降温,节省水资源,且整个收集和输送过程减少人为操作的麻烦,增加轴承环工件加工降温便捷性。

技术特征:

1.一种轧制成形的轴承环件,其特征在于,通过以下步骤制备而成;

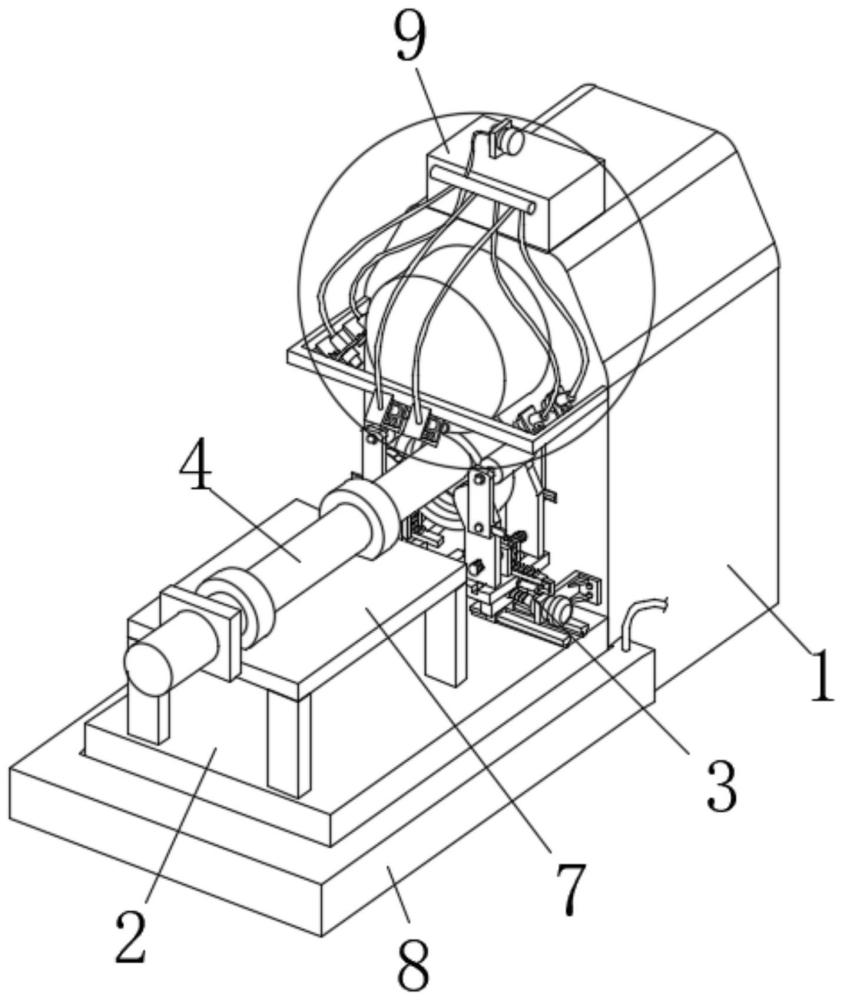

2.根据权利要求1所述的一种轧制成形的轴承环件,其特征在于:所述碾环机包括碾环机机体(1),所述碾环机机体(1)前表面设置有碾轮(5),所述碾环机机体(1)前表面设置有机座(2),所述机座(2)上方设置有芯辊(4),所述芯辊(4)后端与碾轮(5)之间设置有轴承环工件(6),所述轴承环工件(6)与机座(2)之间设置有定位打磨机构(3),所述定位打磨机构(3)包括安装在机座(2)上表面且位于轴承环工件(6)下方的驱动构件(31),所述驱动构件(31)顶部活动设置有分别相对位于轴承环工件(6)两侧的正定位构件(32),所述正定位构件(32)顶部设置有延伸至轴承环工件(6)外表面的侧磨构件(33);

3.根据权利要求2所述的一种轧制成形的轴承环件,其特征在于:所述固定座(323)与第二双向丝杆(322)之间设置有轴承,所述驱动齿条(324)外端与驱动缸内部设置的活塞杆外端之间设置有连接板,所述主双向螺杆(313)与机座(2)之间设置有稳固座(311)。

4.根据权利要求2所述的一种轧制成形的轴承环件,其特征在于:所述正定位板(321)下表面设置有导向滑块(327),所述支撑座(314)上表面开设有供导向滑块(327)伸进的限位槽(326),所述机座(2)上表面设置有导向轨(317),所述螺母板(315)下表面设置有套设在导向轨(317)上的滑套(316)。

5.根据权利要求2所述的一种轧制成形的轴承环件,其特征在于:所述正定位板(321)侧面固定有固定轨(332),两个所述正定位板(321)外侧面竖直设置有滑动套设在固定轨(332)上的立板(331),两个所述立板(331)之间转动设置有安装轴(335)。

6.根据权利要求5所述的一种轧制成形的轴承环件,其特征在于:所述安装轴(335)上套设安装有与轴承环工件(6)外表面接触的磨辊(334),所述立板(331)下端旋合设置有限位螺栓(333),所述限位螺栓(333)内端与固定轨(332)表面接触。

7.根据权利要求5所述的一种轧制成形的轴承环件,其特征在于:所述碾环机机体(1)顶部设置有降温构件(9),所述降温构件(9)包括固定在碾环机机体(1)上表面的水箱(91),所述水箱(91)顶部设置有水泵(92),所述水箱(91)前表面设置有延伸管(93),所述延伸管(93)与水泵(92)之间设置有供水管,所述碾环机机体(1)前表面固定有位于碾轮(5)外侧的支撑架(95)。

8.根据权利要求7所述的一种轧制成形的轴承环件,其特征在于:所述支撑架(95)表面设置有多个喷头(96),所述喷头(96)与延伸管(93)之间设置有连接水管(94)。

9.根据权利要求7所述的一种轧制成形的轴承环件,其特征在于:所述机座(2)外表面设置有收集构件(8),所述收集构件(8)包括固定在机座(2)外表面的收集盒(81),所述收集盒(81)上表面与机座(2)之间设置有收集孔(82),所述收集盒(81)内部水平设置有过滤网(83),所述收集盒(81)内部设置有贴合机座(2)外表面的导流板(84)。

10.根据权利要求7所述的一种轧制成形的轴承环件,其特征在于:所述机座(2)上表面设置有工作台(7),所述工作台(7)顶部与芯辊(4)之间设置有卡座。

技术总结

本发明公开了一种轧制成形的轴承环件,通过以下步骤制备而成;首先,将棒料切割成需要的长度,切割后的棒料在炉体设备中进行加热;其次,加热后的棒料锻造加工,形成环形毛坯,并将环形毛坯放置在碾环机上加工成型;然后,成型后的环形件进行退火处理,处理后的环形件进行车加工,再进行热处理;最后,对处理后的环形件磨削加工,并对工件进行检查,检查后的合格工件可装配;本发明通过将定位打磨机构、轴承环工件和碾环机结合,既不影响轴承环工件碾环加工,又始终可对轴承环工件前后方向起到定位防偏作用,保证轴承环工件加工位置准确性,避免轴承环工件碾环加工过程中前后偏移而造成加工偏差的情况,提高轴承环工件加工精度。

技术研发人员:时礼平,成思福

受保护的技术使用者:马鞍山市晨旭机械制造有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!