冲孔凸模及其制造方法与流程

本发明属于模具制造,特别涉及一种冲孔凸模及其制造方法。

背景技术:

1、空调翅片是由翅片模具冲压而成的,翅片模具的制造精度会影响空调翅片的加工质量。如公开号为cn203578568u的实用新型专利公开的一种换热器翅片复合成型模具,又如公开号为cn211757912u的实用新型专利公开的冲孔装置、空调翅片及空调器,可知:翅片模具的结构通常包括有凸模固定板、凹模固定板、冲孔凸模和冲孔凹模,其中,多个冲孔凸模安装在凸模固定板上,多个冲孔凹模安装在凹模固定板上,每个冲孔凸模与相应的冲孔凹模配合,以在铝箔翅片上完成冲孔工作。

2、可是,通过现有的制造方法来加工冲孔凸模,冲孔凸模的制造精度差,如此便会导致出现冲孔凸模与凸模固定板之间的装配精度差,冲孔凸模与冲孔凹模之间的配合精度差的问题,从而造成所制造的空调翅片质量不佳,空调翅片普遍存在数量多、尺寸大的毛刺等加工瑕疵,需要进行清理,这就导致加工成本和加工周期增加,不利于提高企业的经济效益。

技术实现思路

1、为解决上述提及的技术问题,本发明目的在于提供一种冲孔凸模及其制造方法,能够提高冲孔凸模的制造精度,使得冲孔凸模能够更好地安装在凸模固定板上,并与冲孔凹模更好地配合,以提高空调翅片的加工质量。

2、为解决上述技术问题所采用的技术方案:

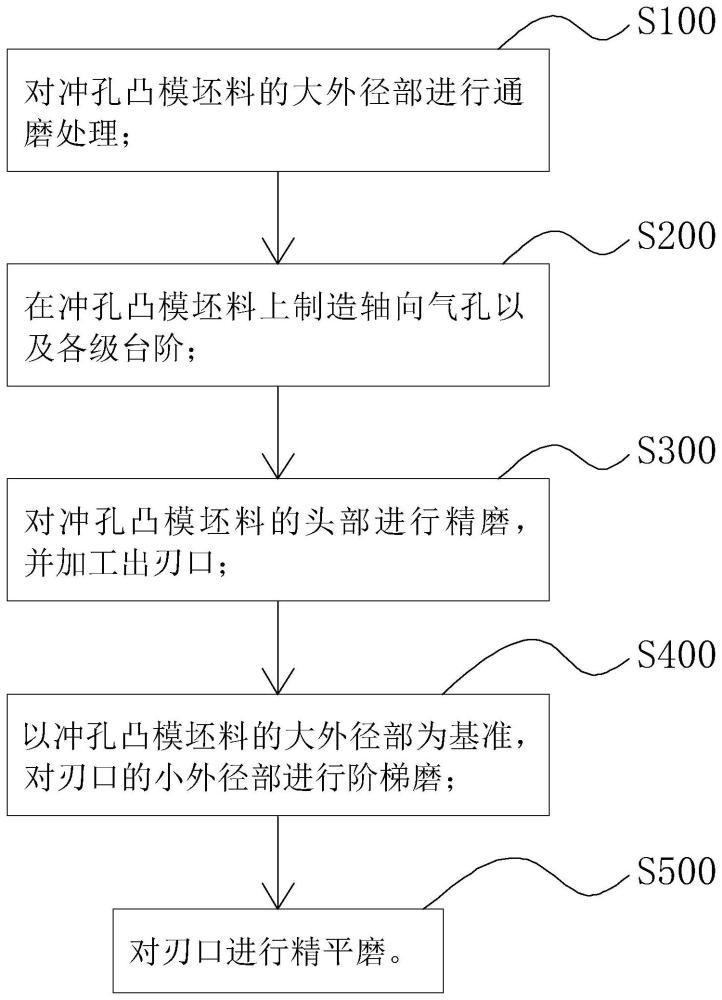

3、本发明第一方面实施例公开了一种冲孔凸模的制造方法,包括如下的步骤:

4、对冲孔凸模坯料的大外径部进行通磨处理;

5、在冲孔凸模坯料上制造轴向气孔以及各级台阶;

6、对冲孔凸模坯料的头部进行精磨,并加工出刃口;

7、以冲孔凸模坯料的大外径部为基准,对刃口的小外径部进行阶梯磨;

8、对刃口进行精平磨。

9、本发明第一方面实施例提供的冲孔凸模的制造方法至少具有如下的有益效果:先通过通磨处理工序对冲孔凸模坯料的大外径部进行加工,提高冲孔凸模的大外径部的同轴度精度,令冲孔凸模的大外径部能够高精度安装在凸模固定板上,缩小冲孔凸模与凸模固定板之间的装配误差;然后,在完成通磨工序后,制造轴向气孔和各级台阶,能够提高台阶和轴向气孔的同轴度精度;在完成轴向气孔和台阶的制造工序后,精磨冲孔凸模坯料的头部,并制造刃口,以使得冲孔凸模能够与冲孔凹模配合,以对铝箔翅片的冲孔废料进行冲裁;接着,以冲孔凸模坯料的大外径部为基准,对刃口的小外径部进行阶梯磨,以将刃口的小外径部加工至设计尺寸的要求;随后,通过精平磨工序处理冲孔凸模的刃口,以使得刃口的光洁度达到设计要求,从而令冲孔凸模的刃口能够与冲孔凹模相配合,以快速轻易地完全裁切掉铝箔翅片的冲孔废料,从而提高空调翅片的加工质量,减少毛刺产生量。

10、在本发明的一些实施例中,在所述对冲孔凸模坯料的大外径部进行通磨处理的步骤中,按照冲孔凸模的大外径部的设计尺寸+0.2mm进行通磨,并保证大外径部一致性±0.02mm。

11、在本发明的一些实施例中,在所述在冲孔凸模坯料上制造轴向气孔以及各级台阶的步骤中,通过夹持所述冲孔凸模的大外径部来制造各级台阶,台阶的外径单边留有0.15mm余量,并保证同轴度<0.05mm。

12、在本发明的一些实施例中,在所述对冲孔凸模坯料的头部进行精磨,并加工出刃口的步骤中,通过双顶尖装夹方式固定冲孔凸模坯料,并进行外圆磨削,使刃口的外径留有0.01mm至0.02mm的加工余量。

13、在本发明的一些实施例中,在所述以冲孔凸模坯料的大外径部为基准,对刃口的小外径部进行阶梯磨的步骤中,使用100#砂轮对刃口的小外径部加工到位,并保证光洁度达0.4。

14、在本发明的一些实施例中,所述对刃口进行精平磨,包括如下的步骤:

15、使用60#砂轮按每次进给量为0.03mm对刃口进行磨削,并留有0.01mm加工余量;

16、使用80#砂轮按每次进给量为0.002mm对刃口磨削到位,并保证刃口的光洁度达0.4。

17、在本发明的一些实施例中,在所述对冲孔凸模坯料的头部进行精磨,并加工出刃口的步骤之后,还包括如下的步骤:对冲孔凸模坯料的大外径部进行粗磨,并留有0.05mm至0.08mm的加工余量;按冲孔凸模的大外径部的设计尺寸±0.0015mm,对冲孔凸模坯料的大外径部进行精磨,并保证同轴度达0.003mm。

18、在本发明的一些实施例中,在所述在冲孔凸模坯料上制造轴向气孔以及各级台阶的步骤之后,还包括如下的步骤:对冲孔凸模坯料进行热处理,使冲孔凸模坯料的硬度达到设计要求,并令变形量<0.1mm。

19、在本发明的一些实施例中,在所述对冲孔凸模坯料的头部进行精磨,并加工出刃口的步骤之后,还包括如下的步骤:以冲孔凸模坯料的大外径部为基准,使用80#砂轮在冲孔凸模坯料的端部制造3mm长倒锥。

20、本发明第二方面实施例公开了一种冲孔凸模,其采用如第一方面实施例的冲孔凸模的制造方法加工而成。

21、本发明第二方面实施例提供的冲孔凸模至少具有如下的有益效果:采用上述的冲孔凸模的制造方法,能够加工出制造精度高的冲孔凸模,减少冲孔凸模与凸模固定板之间的装配误差以及冲孔凸模与冲孔凹模之间的配合误差,使得冲孔凸模能够更好地安装在凸模固定板上,并能够与凹模固定板上的冲孔凹模更好配合,从而加工出质量更好的空调翅片。

22、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种冲孔凸模的制造方法,其特征在于,包括如下的步骤:

2.根据权利要求1所述的冲孔凸模的制造方法,其特征在于,在所述对冲孔凸模坯料的大外径部进行通磨处理的步骤中,按照冲孔凸模的大外径部的设计尺寸+0.2mm进行通磨,并保证大外径部一致性±0.02mm。

3.根据权利要求1所述的冲孔凸模的制造方法,其特征在于,在所述在冲孔凸模坯料上制造轴向气孔以及各级台阶的步骤中,通过夹持所述冲孔凸模的大外径部来制造各级台阶,台阶的外径单边留有0.15mm余量,并保证同轴度<0.05mm。

4.根据权利要求1所述的冲孔凸模的制造方法,其特征在于,在所述对冲孔凸模坯料的头部进行精磨,并加工出刃口的步骤中,通过双顶尖装夹方式固定冲孔凸模坯料,并进行外圆磨削,使刃口的外径留有0.01mm至0.02mm的加工余量。

5.根据权利要求4所述的冲孔凸模的制造方法,其特征在于,在所述以冲孔凸模坯料的大外径部为基准,对刃口的小外径部进行阶梯磨的步骤中,使用100#砂轮对刃口的小外径部加工到位,并保证光洁度达0.4。

6.根据权利要求5所述的冲孔凸模的制造方法,其特征在于,所述对刃口进行精平磨,包括如下的步骤:

7.根据权利要求1所述的冲孔凸模的制造方法,其特征在于,在所述对冲孔凸模坯料的头部进行精磨,并加工出刃口的步骤之后,还包括如下的步骤:对冲孔凸模坯料的大外径部进行粗磨,并留有0.05mm至0.08mm的加工余量;按冲孔凸模的大外径部的设计尺寸±0.0015mm,对冲孔凸模坯料的大外径部进行精磨,并保证同轴度达0.003mm。

8.根据权利要求1所述的冲孔凸模的制造方法,其特征在于,在所述在冲孔凸模坯料上制造轴向气孔以及各级台阶的步骤之后,还包括如下的步骤:对冲孔凸模坯料进行热处理,使冲孔凸模坯料的硬度达到设计要求,并令变形量<0.1mm。

9.根据权利要求1所述的冲孔凸模的制造方法,其特征在于,在所述对冲孔凸模坯料的头部进行精磨,并加工出刃口的步骤之后,还包括如下的步骤:以冲孔凸模坯料的大外径部为基准,使用80#砂轮在冲孔凸模坯料的端部制造3mm长倒锥。

10.一种冲孔凸模,其特征在于,采用如权利要求1至9任一所述的冲孔凸模的制造方法加工而成。

技术总结

本发明公开一种冲孔凸模及其制造方法,涉及模具制造技术领域;冲孔凸模的制造方法包括如下的步骤:对冲孔凸模坯料的大外径部进行通磨处理;在冲孔凸模坯料上制造轴向气孔以及各级台阶;对冲孔凸模坯料的头部进行精磨,并加工出刃口;以冲孔凸模坯料的大外径部为基准,对刃口的小外径部进行阶梯磨;对刃口进行精平磨。本发明能够提高冲孔凸模的制造精度,使得冲孔凸模能够更好地安装在凸模固定板上,并与冲孔凹模更好地配合,以提高空调翅片的加工质量。

技术研发人员:张云东,代泽继,刘海燕

受保护的技术使用者:佛山以卓智能装备制造有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!