一种铝型材生产模具的制作方法

本发明涉及铝型材生产,尤其涉及一种铝型材生产模具。

背景技术:

1、铝型材的成型过程需要经过铝棒热剪、挤压等工序,成型为各种类型的铝型材。在加工过程中,加工不同截面的铝型材需要搭配使用不同的模具。

2、现有的铝型材成型模具一般仅带有一个挤压喷嘴,在生产不同截面的铝型材时需要更换模具,由于生产过程温度很高,换模需要等待降温的时间较长,影响生产进程。

3、个别模具带有两个以上的挤压喷嘴,但一般都是一体成型的,无法调整生产的挤压喷嘴形状与数量,灵活性差,且当其中一个挤压喷嘴受损时影响整个模具的使用,经济性差。

4、因此,有必要提供一种铝型材生产模具,可灵活组合,模具组装方便快捷。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种铝型材生产模具,可根据生产需要灵活组合,模具组装方便快捷,实现每次挤压生产一至多种型材,大大减少换模频率。

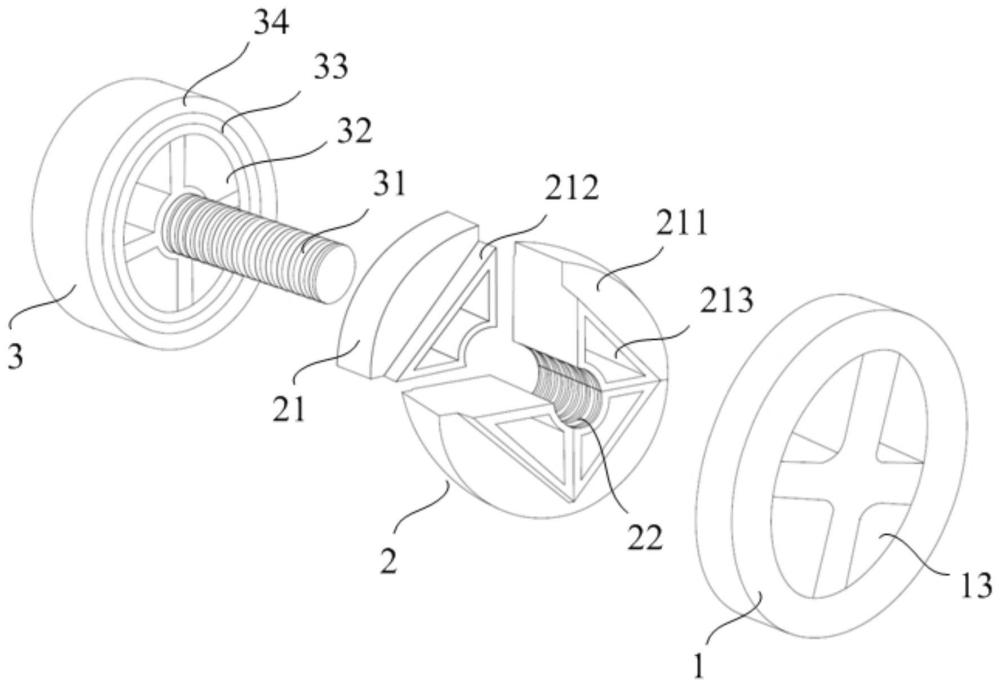

2、为解决上述技术问题,本发明提供了一种铝型材生产模具,包括上模、中模和下模;

3、所述下模设有螺柱,以及在所述螺柱周向阵列设置的模孔;

4、所述中模包括至少两个模芯单元,所述模芯单元围合形成与所述螺柱相适配的第一连接孔,每个所述模芯单元背离所述下模的一侧设有第一平面,所述模芯单元设有凸向所述第一平面设置的第一凸台,所述第一凸台设有与模孔对应的成型孔;

5、所述上模设有第一收容腔,所述第一收容腔内设有与所述螺柱相适配的第二连接孔,以及与所述成型孔、所述模孔相通的分流孔;

6、其中,所述第一收容腔的侧壁包括多个斜平面,所述中模芯可单向抽离地套设在所述第一收容腔内,每个所述模芯单元的第一凸台与对应的所述斜平面贴合,以使所述模芯单元抱紧所述螺柱,并随所述上模绕所述螺柱旋转。

7、作为上述方案的改进,每个所述模芯单元设有与所述下模相对设置的第二平面,所述第二平面设有凸向所述第一平面设置的第二凸台;

8、所述下模设有与所述第二凸台相对设置的第二收容腔,所述第二收容腔的腔壁为圆台面,每个所述模芯单元的第二凸台可收容在所述第二收容腔内,且可相对所述第二收容腔的腔壁旋转。

9、作为上述方案的改进,所述下模在所述第二收容腔的外周缘设有第三平面,所述上模能够带动所述中模旋转至所述第二平面与所述第三平面贴合。

10、作为上述方案的改进,所述上模在所述第一收容腔的外周缘设有第四平面,所述模芯单元抱紧所述螺柱,并随所述上模绕所述螺柱旋转时,所述第四平面与所述第一平面贴合。

11、作为上述方案的改进,所述第一收容腔设有渐变段,所述渐变段的横截面积从一端至另一端逐渐增大。

12、作为上述方案的改进,所述渐变段由多个梯形面围合而成。

13、作为上述方案的改进,所述第二连接孔为盲孔。

14、作为上述方案的改进,相邻两个所述模芯单元的贴合面对应设有彼此相适配的定位结构。

15、作为上述方案的改进,所述第一连接孔、第二连接孔为口径一致,且螺纹旋向相同的螺纹孔。

16、作为上述方案的改进,所述分流孔的设置数量为1个、2个或多个。

17、实施本发明,具有如下有益效果:

18、本发明公开了一种铝型材生产模具,通过至少两个模芯单元组合形成带第一连接孔的中模,每个模芯单元设有成型孔,可以根据需要组合带有不同形状的成型孔的模芯单元,以实现每次挤压一至多种型材;

19、此外,通过在上模设置第二连接孔,在下模设置螺柱,第一连接孔、第二连接孔均与螺柱相适配,同时在模芯单元设置第一凸台,在上模设置第一收容腔,第一收容腔的侧壁包括多个斜平面,中模芯可单向抽离地套设在所述第一收容腔内,每个模芯单元的第一凸台与对应的斜平面贴合,以使所述模芯单元抱紧螺柱,并随上模绕螺柱旋转;

20、上模、下模与中模的各模芯单元之间,通过第一收容腔内壁的多个斜平面对各模芯单元进行限位,使模芯单元之间形成第一连接孔,环绕螺柱,第一收容腔内壁的多个斜平面与各模芯单元的第一凸台之间通过摩擦挤压,上模带动各模芯单元一同绕螺柱转动,当旋转至上模的第二连接孔与螺柱连接时,实现上模、中模与下模锁紧;

21、在锁紧过程中,随着螺柱逐渐旋进第二连接孔,第一收容腔内壁的多个斜平面对各模芯单元的第一凸台逐渐加大接触面积与挤压力,中模的第一连接孔与螺柱之间的抱紧力增加,同时,中模与下模逐渐压紧,最终实现上模、中模与下模轴向与径向同时锁紧;

22、上模、中模与下模之间的锁紧连接不需要借助其他连接件,锁紧操作十分简单便捷;

23、本发明可以减少换模频率,大大减少换模时间,提升生产效率。

技术特征:

1.一种铝型材生产模具,其特征在于,包括上模、中模和下模;

2.根据权利要求1所述的铝型材生产模具,其特征在于,每个所述模芯单元设有与所述下模相对设置的第二平面,所述第二平面设有凸向所述第一平面设置的第二凸台;

3.根据权利要求2所述的铝型材生产模具,其特征在于,所述下模在所述第二收容腔的外周缘设有第三平面,所述上模能够带动所述中模旋转至所述第二平面与所述第三平面贴合。

4.根据权利要求1所述的铝型材生产模具,其特征在于,所述上模在所述第一收容腔的外周缘设有第四平面,所述模芯单元抱紧所述螺柱,并随所述上模绕所述螺柱旋转时,所述第四平面与所述第一平面贴合。

5.根据权利要求1所述的铝型材生产模具,其特征在于,所述第一收容腔设有渐变段,所述渐变段的横截面积从一端至另一端逐渐增大。

6.根据权利要求5所述的铝型材生产模具,其特征在于,所述渐变段由多个梯形面围合而成。

7.根据权利要求1所述的铝型材生产模具,其特征在于,所述第二连接孔为盲孔。

8.根据权利要求1所述的铝型材生产模具,其特征在于,相邻两个所述模芯单元的贴合面对应设有彼此相适配的定位结构。

9.根据权利要求1所述的铝型材生产模具,其特征在于,所述第一连接孔、第二连接孔为口径一致,且螺纹旋向相同的螺纹孔。

10.根据权利要求1所述的铝型材生产模具,其特征在于,所述分流孔的设置数量为1个、2个或多个。

技术总结

本发明涉及铝型材生产技术领域,公开了一种铝型材生产模具,包括上模、中模和下模;下模设有螺柱、模孔;中模包括至少两个模芯单元,模芯单元围合形成第一连接孔,每个模芯单元设有第一平面,模芯单元设有第一凸台,第一凸台设有与模孔对应的成型孔;上模设有第一收容腔,第一收容腔内设有与螺柱相适配的第二连接孔,以及与成型孔、模孔相通的分流孔;其中,第一收容腔的侧壁包括多个斜平面,中模芯可单向抽离地套设在第一收容腔内,每个模芯单元的第一凸台与对应的斜平面贴合,以使模芯单元抱紧螺柱,并随上模绕螺柱旋转。本发明的铝型材生产模具可根据生产需要灵活组合,模具组装方便快捷,实现每次挤压生产一至多种型材,大大减少换模频率。

技术研发人员:关劲夫,郜玉娟,黎家行,冯扬明,王志远

受保护的技术使用者:广东伟业铝材有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!