一种全自动门环拼焊生产线及其生产方法与流程

本发明涉及一种全自动门环拼焊生产线及其生产方法,属于金属板件加工。

背景技术:

1、随着车身设计越来越向轻量化、一体化和集成化发展的发展趋势,人们将汽车车身传统的a柱上加强板、a柱下加强板、b柱加强板和门槛加强板独立分件结构,通过使用热成形钢、激光焊接和热成形工艺设计成一体式的门环结构。这种一体式门环不仅可以实现减重约10%~15%,满足汽车轻量化要求,同时也具有强度更高、材料利用率更高、降低前期模具投入、降低单车成本等优势。

2、但是,一体式门环属于汽车车身制造最困难的零部件之一,尤其是拼焊工艺加工难度大,热成型钢激光焊接拼缝间隙的宽窄,会影响焊缝金属化学成分,进而影响焊缝的力学性能,为保证激光拼焊焊接质量,需要严格控制各块板料之间的拼缝间隙。

3、现有的一体式门环拼焊生产线采用双工位人工上下料布局,这种人工操作的方式不仅效率低下,而且由于工人手动操作,难以保证间隙大小一致,导致门环的质量不稳定;且拼缝定位方式为机械固定式,即板料通过若干个定位销、支持块以及定位装置进行支撑和定位,只适用于板料拼焊缝间隙为0的或者小于0.15mm的板料的自熔焊接固定,并且因为板料外形尺寸公差存在较大差异,机械固定式的拼缝定位方式难以稳定保证拼缝间隙的宽窄,拼缝间隙宽窄调整困难;此外,现有的一体式门环拼焊生产线不具备自动调节拼缝间隙及闭环控制的功能。

技术实现思路

1、本发明的目的在于提供一种新的技术方案以改善或解决如上所述的现有技术中存在的技术问题。

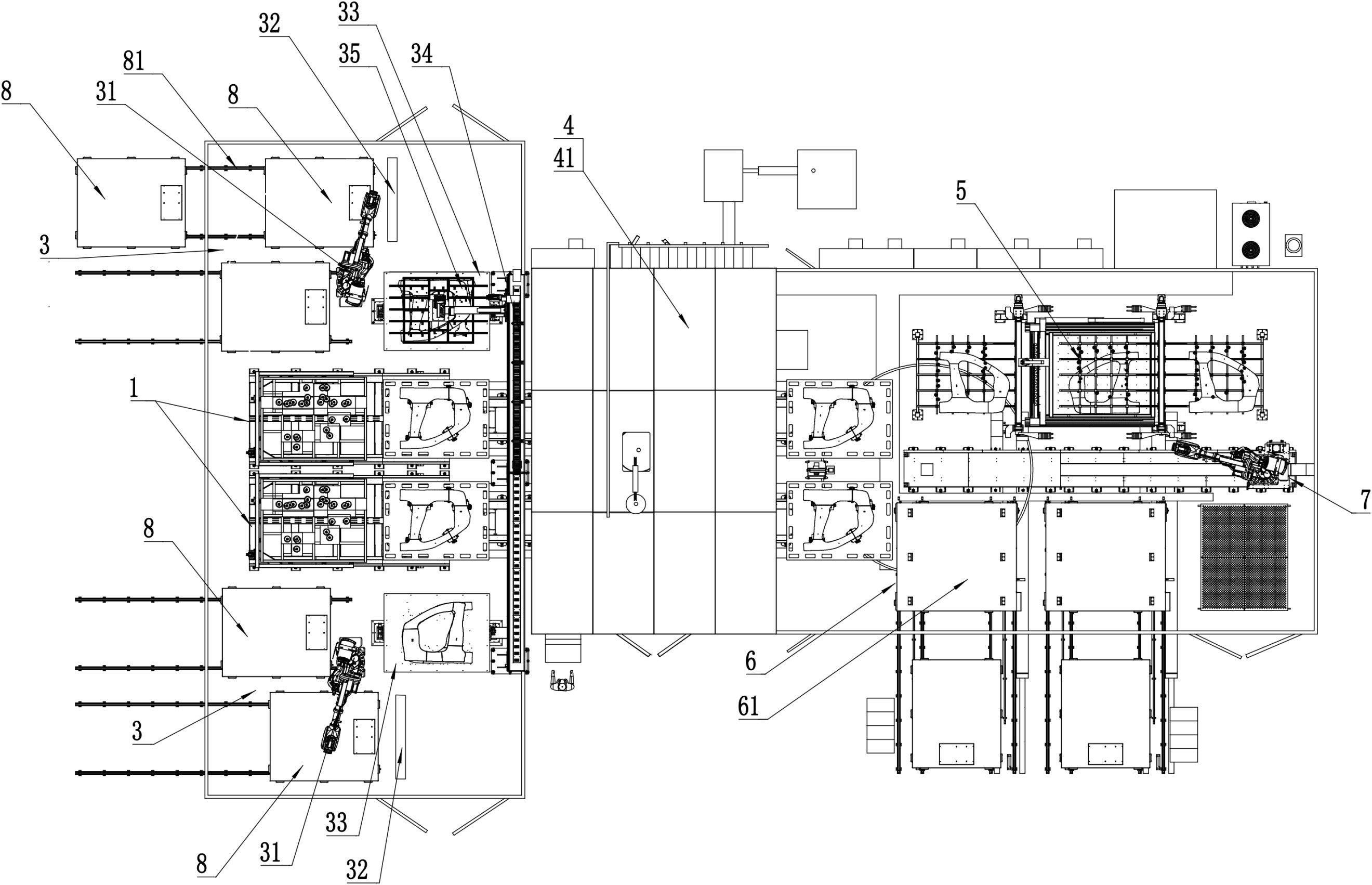

2、本发明提供的技术方案如下:一种全自动门环拼焊生产线,包括地轨,还包括设置在所述地轨周围的上料区、焊接区、背面焊缝检测区、下料区和下料机器人,所述地轨上设有能够沿所述地轨移动的拼缝调整定位装置,所述上料区内设有上料机器人、视觉引导模块、预定位台、桁架和安装在所述桁架上能够沿所述桁架往复移动的端拾器,所述上料机器人用于抓取板料并移送至预定位台上,所述视觉引导模块用于引导上料机器人调整下料方位,所述端拾器用于将预拼装在一起的多块板料从所述预定位台上整体抓起后移送至所述拼缝调整定位装置上,所述拼缝调整定位装置用于对多块板料的位置进行调整和固定;所述焊接区内设有焊接设备,所述背面焊缝检测区内设有翻面机和焊缝检测设备,所述下料机器人在所述背面焊缝检测区和下料区内活动。

3、本发明提供的技术方案,与现有技术相比,具有以下有益效果:本发明的全自动生产线采用自动上料方式,上料机器人抓取板料后通过视觉引导模块的引导作用将板料先放置在预定位台上,能够成功的拼装出环形的预拼装门环,环形的预拼装门环的拼接缝隙控制在1mm~5mm范围内,这个精度为后续拼缝调整定位装置提供了便利,使得我们可以对板料之间的缝隙进行更加精细的微调和优化;通过端拾器将所述预拼装门环从所述预定位台上整体抓起后移送至所述拼缝调整定位装置上,通过预定位台与视觉装置的配合实现了拼接板快速自动拼缝功能,在拼缝调整定位装置上可以实现对拼接板拼缝间隙0mm-5mm的柔性调整,能够快速、准确地调整拼接板的位置;并且本发明的生产线还具有焊缝拼合间隙检测和自动补偿调整功能,实现了板料拼缝间隙的闭环控制,保证拼接板料的拼缝间隙在公差±0.05mm以内。本发明实现了门环的自动化批量生产,同时配备了焊接质量检测功能和板料拼缝间隙的闭环控制功能,该生产线不仅显著提高了生产效率,同时也有利于产品质量的提升和成本的降低。

4、在上述技术方案的基础上,本发明还可以做如下改进。

5、进一步地,还包括上料台车,所述上料区的地面上设有台车轨道,所述上料台车滑动安装在所述台车轨道上。

6、进一步地,包括两条地轨,两条所述地轨上均设有一台拼缝调整定位装置,每台所述拼缝调整定位装置的一侧均配设有所述上料区。

7、采用上述进一步方案的有益效果是,设置两条平行的地轨,通过上述设计能够提高板料拼缝效率,提高生产线的生产能力。

8、进一步地,所述焊接区内设有焊接机房,所述焊接机房内设有支撑横梁和安装在所述支撑横梁上的焊接设备,所述支撑横梁能够在水平面内移动,所述焊接设备能够沿所述支撑横梁的延伸方向移动,所述焊接设备具有多个自由度,所述焊接设备包括机架,所述机架上安装激光焊接头、与激光焊接头配合的激光器、焊缝跟踪系统、用于检测焊缝状态的正面焊缝检测单元、与激光焊接头配合的送丝机、焊接夹具、双面气体保护系统和废气回收系统。

9、采用上述进一步方案的有益效果是,所述焊缝跟踪系统通过传感器实时监测焊缝位置和形状,自动调整送丝速度和轨迹,提高焊接质量和效率;使用正面焊缝检测单元可以准确地检测焊缝状态,包括错边、凹凸度、咬边、焊缝斜坡角度、穿孔、超出厚度及焊缝宽度等问题;所述送丝机用于将焊接材料送入焊接区域,所述焊接设备还具备自动填丝功能,能够精确地填充焊缝,保证焊接过程的顺利进行;所述焊接夹具用于固定和定位板料;所述双面气体保护系统在焊接过程中可以保护工件免受氧化和污染,提高焊接质量;所述废气回收系统则将焊接过程中产生的废气进行回收,避免了环境污染。

10、进一步地,所述拼缝调整定位装置包括工作台板、视觉装置框架、定位电磁铁和对位平台,所述视觉装置框架上安装相机和发光源,所述工作台板和所述视觉装置框架均以能够沿所述地轨移动的方式安装在所述地轨上,且所述视觉装置框架能够移动到所述工作台板上方,若干所述定位电磁铁和对位平台设置在所述工作台板上,所述对位平台实现板料在x方向和y方向上移动调整和在xy平面内旋转调整,所述定位电磁铁用于吸附固定板料。

11、采用上述进一步方案的有益效果是,所述定位电磁铁和对位平台的数量与板料的数量相适配,每块板料的下方均设有一台对位平台,相邻两块板料形成的拼缝的两侧均设有一台定位电磁铁,每个板料下面设置一个对位平台,具备单独对每块板料进行三个方向调整的功能,可以确保板料在拼接时的精确对位,而拼缝两侧设置定位电磁铁对板料进行定位,可以确保板料定位的稳定性,有助于保证产品质量和生产效率。

12、进一步地,所述对位平台包括底座,还包括安装在底座上的抓持单元、驱动传动组件和驱动机构,所述抓持单元包括支撑板和若干个磁石吸附气缸,所述支撑板的底部与所述驱动传动组件的顶部连接在一起,若干个磁石吸附气缸安装在所述支撑板的上方,所述驱动机构驱动所述驱动传动组件动作从而带动所述抓持单元移动或旋转。

13、进一步地,所述驱动传动组件包括从上而下依次设置的转动盘、转盘支撑、y向移动盘和x向移动盘,所述x向移动盘安装在所述底座的滑槽内,所述x向移动盘在滑槽内能够沿x轴方向移动,但在y轴方向限位,所述x向移动盘的顶部和y向移动盘的底部之间通过滑槽连接在一起,y向移动盘能够沿y轴方向移动,所述转盘支撑在周向限位安装在所述y向移动盘上方,所述转动盘转动安装在所述转盘支撑上,且所述转动盘一侧设有推臂,所述转盘支撑上设有朝一侧开口的u型架,所述u型架的底部开设限位槽,所述推臂插设在所述限位槽内。

14、进一步地,所述驱动机构包括x向移动驱动机构、y向移动驱动机构和xy平面旋转驱动机构,所述x向移动驱动机构包括第一伺服马达和x向移动滚珠丝杠副,所述x向移动滚珠丝杠副包括第一丝杠和安装在所述第一丝杠上的第一螺母,所述第一丝杠的一端与所述第一伺服马达的输出轴连接,所述第一丝杠的另一端与所述x向移动盘连接,所述第一螺母与所述底座连接;所述y向移动驱动机构包括第二伺服马达和y向移动滚珠丝杠副,所述y向移动滚珠丝杠副包括第二丝杠和安装在所述第二丝杠上的第二螺母,所述第二丝杠的一端与所述第二伺服马达的输出轴连接,所述第二丝杠的另一端与所述y向移动盘连接,所述第二螺母与x向移动盘连接;所述xy平面旋转驱动机构包括第三伺服马达和xy平面旋转滚珠丝杠副,所述xy平面旋转滚珠丝杠副,包括第三丝杠和安装在所述第三丝杠上的第三螺母,所述第三丝杠的一端与所述第三伺服马达的输出轴连接,所述第三丝杠的另一端与固接在所述转动盘上的推臂铰接,所述第三螺母的端部固定在所述u型架的横臂上。

15、进一步地,所述翻面机包括检测平台和翻转组件,所述检测平台的一侧或两侧均设有所述翻转组件,所述翻转组件包括支撑座、转轴、平台支架、限位支架和若干吸盘,所述转轴的两端通过轴承座安装在所述支撑座上,所述平台支架的一端固定在所述转轴上,所述平台支架上方设有若干吸盘,所述平台支架的另一端能够活动搭接在所述限位支架上。

16、进一步地,所述检测平台上设有安装横梁,所述安装横梁上安装焊缝检测设备,所述平台上设有轨道,所述安装横梁能够沿所述轨道移动,所述焊缝检测设备能够沿所述安装横梁移动。

17、本发明还提供了一种全自动门环生产方法,利用所述的全自动门环拼焊生产线生产门环的方法如下:

18、s1、所述上料机器人抓取板料后移动至视觉引导模块处拍照并传送至控制系统,所述控制系统获取照片后控制上料机器人调整下料方位将板料准确的放至预定位台上,所述上料机器人依次将多块板料放置在预定位台上,多块所述板料首尾相抵,形成环形的预拼装门环;

19、s2、所述端拾器将所述预拼装门环从所述预定位台上整体抓起后移送至所述拼缝调整定位装置上;

20、s3、通过所述拼缝调整定位装置将相邻板料之间的拼接缝调整到0.1mm~0.5mm,调整后将板料夹持固定住;

21、s4、所述拼缝调整定位装置沿地轨移动将位置固定好的板料移动至焊接区内;

22、s5、调整所述焊接区内焊接设备的焊接轨迹,并通过焊接设备的低强度激光在板料上初步打出理论焊接轨迹;

23、s6、比较理论焊接轨迹与实际焊缝的偏差,偏差小于阈值,进行焊接,如果大于阈值,则转s5;

24、s7、检测正面焊缝,如果焊缝合格则转至s8,如果正面焊缝不合格,则由所述下料机器人将不合格的门环移送至不合格品区域;

25、s8、所述下料机器人将焊接好的门环从所述拼缝调整定位装置上转移至所述翻面机上,所述翻面机将焊接好的门环翻面后,所述焊缝检测设备对背面的焊缝进行检测;

26、s9、所述下料机器人将检测后合格的门环移送至合格品区域,将检测后不合格的门环移送至不合格品区域。

27、本发明提供的技术方案,与现有技术相比,具有以下有益效果:通过步骤s1,将多块板料预拼装成环形的预拼装门环,为后续的拼缝调整定位装置提供了便利;步骤s3中,通过拼缝调整定位装置,将板料之间的拼缝间隙精确地控制在0.1mm~0.5mm之间,这一精细的调整为步骤s6提供了理想的焊接条件,拼缝调整定位装置可以将板料之间的间隙调整至适合激光焊接的尺寸范围,因此步骤s6中可以采用激光焊接;通过步骤s5和步骤s6能够预测焊接偏差,当偏差大于阈值时,通过人工或自动调整,能避免出现偏焊,防止报废,提高了成品率;通过步骤s8中的焊缝检测设备能够准确快速的检测背面焊缝的状态,包括错边、凹凸度、咬边、焊缝斜坡角度、穿孔、超出厚度及焊缝宽度等问题,保证产品的质量。

28、进一步地,在步骤s1中,相邻板料之间的拼接缝为1mm~5mm。

29、采用上述进一步方案的有益效果是,通过视觉引导模块的引导作用将多块板料之间的缝隙控制在1mm~5mm的范围内,这个精度为后续的拼缝调整定位装置提供了便利,方便拼缝调整定位装置对板料之间的缝隙进行更加精细的微调和优化。

30、进一步地,在步骤s3中,利用拼缝调整定位装置对多块板料拼缝自动调整的工作方法如下:

31、s31、每块板料下面配备一套对位平台,利用对位平台上的磁石吸附气缸将拼焊板料固定;

32、s32、视觉装置框架移动至工作台板上方,到达拍照位置后相机拍照,完成拼缝位置拼焊板料特征图像数据采样,视觉控制系统对采集的图像数据进行图像处理,并进行位置运算来判断板料的实际位置,通过与之前设定的基准位置进行对比算出板料的实际偏移量;

33、s33、伺服控制系统根据视觉控制系统输出的偏移量数据,向对位平台的伺服马达输出伺服脉冲信号;

34、s34、对位平台根据伺服控制系统输出的伺服脉冲信号,带动对应的拼焊板料向目标位置移动,实现拼焊板料自动拼缝,达到目标模型数据拼缝间隙要求;

35、s35、相机再次拍照,完成拼缝位置板料特征图像数据采样;

36、s36、通过图像处理,采集图像数据进行图像处理,并进行位置运算来判断板料的实际位置,对比目标产品基准位置数据,如满足目标要求,完成拼缝动作;如不满足目标要求再次执行s33,直到满足目标要求;

37、s37、完成拼缝后,对应焊缝位置的定位电磁铁吸附固定板料;

38、s38、伺服电机驱动视觉装置框架移动至上料位置。

39、采用上述进一步方案的有益效果是,通过上述调整方法将板料之间的拼缝间隙精确地控制在0.1mm~0.5mm之间,这一精细的调整为步骤s6中的焊提供了理想的焊接条件,当步骤s6中采用激光填丝焊接时,拼缝调整定位装置可以将板料之间的间隙调整至适合激光填丝焊的尺寸范围,激光填丝焊是一种高能束加工方法,对于焊接间隙的要求十分严格,只有当间隙控制在适当的范围内,才能确保激光束能够高效地将金属丝填充到焊缝中,从而达到高强度、高精度的焊接效果;当步骤s6中采用激光自熔焊焊接能够节省成本,但是在进行自熔焊接时,需要特别注意间隙的控制,由于多个焊缝间隙存在累积误差,因此在焊接到最后一条焊缝时,如果间隙过大,最后一道焊缝只能通过填丝焊接方式进行处理。因此,这一调整步骤对于整个制造过程来说至关重要,为最终产品的质量和稳定性奠定了坚实基础。

- 还没有人留言评论。精彩留言会获得点赞!