轨道车辆侧墙防变形焊接工装的制作方法

本技术涉及城市轨道交通设备制造领域,尤其是涉及轨道车辆侧墙防变形焊接工装。

背景技术:

1、常见的轨道车辆有传统铁路、地铁、轻轨和有轨电车等,侧墙是轨道车辆的车厢组成部分,用来进行车厢两侧的防护,并起到支撑车顶及安装车门的作用。侧墙包括横梁、纵梁、筋板、门框和护板等结构,在进行侧墙的生产时,需要将上述组件进行装配,其中涉及大量的焊接流程。

2、目前,在侧墙焊接成型的过程中,需要使用焊接工装对待焊件进行定位、夹紧及固定,从而确保在焊接的过程中,待焊件不会发生串动,能够有效提升焊接效果。

3、然而,现有的焊接工作结构较为复杂,操作难度大,而且由于侧墙的长度较大,在装夹的过程中可能造成待焊件出现凹陷或起拱等现象,进而影响整体的平整度,导致焊接完成后侧墙会产生变形,降低了焊接质量。

技术实现思路

1、为了改善装夹后的待焊件平整差并导致焊接效果差的问题,本技术提供轨道车辆侧墙防变形焊接工装。

2、本技术提供一种轨道车辆侧墙防变形焊接工装,采用如下的技术方案:

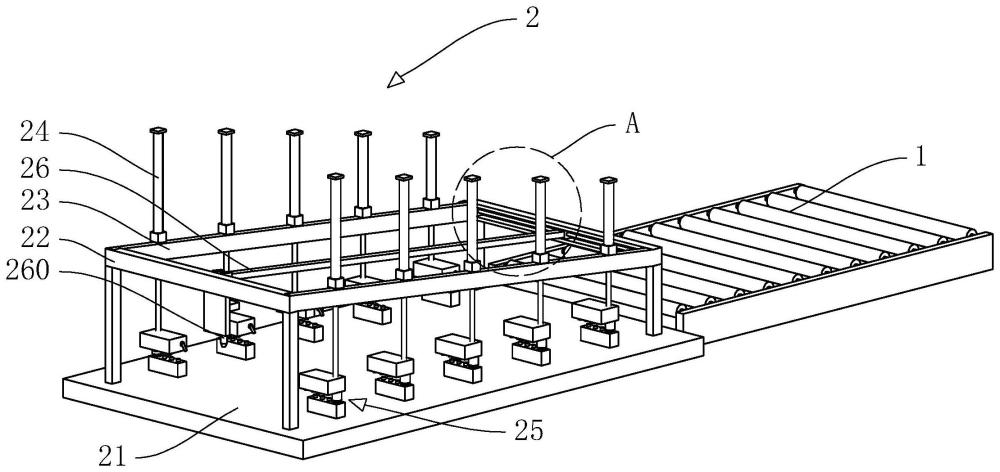

3、轨道车辆侧墙防变形焊接工装,包括输送机构和装夹机构,所述输送机构用于向装夹机构输送待焊件;

4、所述装夹机构包括底座和设于底座上的一对门架,一对所述门架之间通过两根横梁连接,所述横梁在一对门架之间倾斜设置,所述横梁的底部设有间隔设有若干气缸,若干所述气缸在两根横梁的底部一一对应设置,若干所述气缸的初始位置与所述底座的顶部之间的距离沿若干气缸的铺设方向递减。

5、通过采用上述技术方案,利用输送机构将待焊件输送至底座上,并通过人工对待焊件的位置进行调整,然后同时启动所有的气缸,而若干气缸的初始位置与底座的顶部之前的距离呈递减的状态,也就是说,当所有气缸以同样的速度同时向下伸出推杆时,若干气缸的推杆会依次抵压在待焊接的顶部,这样,当一个气缸的推杆抵压在待焊件的顶部后,待焊件会产生一定的形变,而此时另一个气缸的推杆尚未抵压在待焊件的顶部,也就为待焊件完成形变并消除形变产生的应力留有时间,避免多个气缸的推杆同时抵压在待焊件的顶部而造成待焊件起拱,确保能够可靠地装夹待焊件,提高待焊件在底座上的平整度,进而提升焊接效果。

6、可选的,两根所述横梁在一对门架之间平行设置,所述横梁与一个门架连接的一端高度高于所述横梁与另一个门架连接的一端高度。

7、通过采用上述技术方案,两根横梁沿同一方向倾斜,这样,在若干气缸的推杆向下伸出后,两根横梁上对应地两个气缸能够同时抵压在待焊件的顶部,从而确保待焊件的两侧能够得到同步地抵压作用,进一步提高待焊件在底座上平整度。而为了实现所有气缸的推杆在完全伸出后,能够以同样的压力抵压待焊件,气缸的推杆的长度也沿横梁向下倾斜的方向逐渐降低。

8、可选的,所述底座还设有若干夹持单元,若干所述夹持单元与若干所述气缸分别且一一对应设置;

9、所述夹持单元包括固定板和活动板,所述固定板设于底座上,所述固定板的顶部设有支撑杆,所述支撑杆的外侧套设有复位弹簧,所述活动板设于所述固定板的上方,所述活动板的底部设有套筒,所述套筒套设在所述支撑杆的外侧并抵压所述复位弹簧;

10、所述待焊件的外缘设于所述活动板和所述固定板之间,所述气缸的推杆向下伸出并推动所述活动板。

11、通过采用上述技术方案,输送机构将待焊件输送至底座上并通过若干夹持单元夹持,在对待焊件进行定位并调整后,若干气缸会依次对若干夹持单元进行下压,进而通过夹持单元对待焊件进行可靠装夹。具体的,在气缸的推杆下压后,会抵压在活动板的顶部,然后活动板及套筒就会向下移动,使得支撑杆朝向套筒内移动且复位弹簧被压缩,这样,活动板与固定板之间的距离缩小,能够可靠地实现对待焊件的装夹作用,而且同样为待焊件的形变及应力消除留有时间。在焊接完毕后,气缸的推杆会收回,活动板及套筒在复位弹簧的回弹作用下向上升起并复位,便于将待焊接取出。

12、可选的,所述夹持单元呈倒u形,所述夹持单元的开口朝向所述待焊件。

13、通过采用上述技术方案,套筒与支撑杆在活动板与固定板之间偏离轴线设置,这样,在不影响套筒及支撑杆对活动板的支撑作用的同时,能够提高夹持单元与待焊件的接触面积,进而提高对待焊件的夹持效果。

14、可选的,所述固定板和所述活动板相对的一侧均设有若干穿孔,所述固定板和所述活动板的内部设有若干容置腔,若干所述穿孔与若干所述容置腔一一对应且相互连通,所述容置腔的内径大于所述穿孔的内径;

15、所述容置腔内设有支撑弹簧,所述穿孔内穿设有压杆,所述压杆的一端抵压所述支撑弹簧,所述压杆的另一端延伸至穿孔的外侧,所述待焊件位于若干压杆之间。

16、通过采用上述技术方案,在气缸对活动板进行抵压、活动板与固定板之间的距离缩小后,活动板上的压杆会与待焊件的顶部接触, 固定板上的压杆会与待焊件的底部接触,当活动板与固定板之间的距离持续缩小时,待焊件与若干压杆之间均会产生挤压,并使得压杆朝向穿孔的内部移动,这样,压杆就会形成对支撑弹簧的抵压作用,使得支撑弹簧处于压缩状态,而且,通过对压杆的长度及支撑弹簧的劲度系数做相应调整,使得待焊件不会与活动板及固定板接触,而通过支撑弹簧对压杆的反作用力对待焊件进行装夹,这样,使得夹持单元在能够可靠夹持待焊件的同时,能够适应表面形状复杂的待焊件,如待焊件的表面存在弧度时,采用活动板与固定板直接对待焊件进行装夹,由于接触面积变小,容易造成待焊件串动而导致焊接精度降低,而若干压杆在产生位移以适应待焊件的外表面后,支撑弹簧能够利用自身弹力对压杆施加反作用力,使得若干压杆均能实现对待焊件的抵压作用,这样,有效提高了对待焊件的夹持面积,能够适应待焊件不规则外形的同时,提高了对待焊件的夹持效果,进而确保对待焊件的可靠夹持,避免待焊件在焊接的过程中发生偏移或串动,也就确保了待焊件能够可靠地在底座上进行焊接。

17、可选的,所述容置腔呈圆柱状,所述容置腔内还设有垫板,所述垫板的底部与所述支撑弹簧的端部连接,所述垫板的顶部与所述压杆的端部连接,所述垫板的外壁与所述容置腔的内壁贴合。

18、通过采用上述技术方案,垫板可以起到连接压杆和支撑弹簧的作用,确保在压杆受到待焊件的抵压作用、并向穿孔及容置腔内滑动的过程中能够可靠地压缩支撑弹簧,也能防止压杆从穿孔内掉落,进而使得支撑弹簧能够提供对压杆的反作用力,从而使得压杆有足够的压力用于抵压待焊件,这样,待焊件在活动板底部的若干压杆及固定板顶部的若干压杆的夹持作用下,被可靠且固定在底座上,确保了待焊件的焊接精度。

19、同时,垫板还能起到对支撑弹簧的限位作用,避免支撑弹簧进入到穿孔内,这样,在垫板的连接与限位作用下,压杆下压支撑弹簧,而支撑弹簧向压杆提供反向作用力,用于压杆对待焊件的夹持。

20、可选的,所述套筒内适配地设有活塞,所述支撑杆的一端与所述固定板连接,所述支撑杆的另一端穿设在所述套筒内并与所述活塞连接;

21、所述套筒的筒底设有气孔,所述活动板内设有气道,所述气道的一端与所述气孔联通,所述气道的另一端与所述活动板的侧面连通,所述气道的另一端适配地设有万向喷头,所述万向喷头朝向待焊件的顶部倾斜。

22、通过采用上述技术方案,在活动板与固定板相互靠近的过程中,支撑杆会推动活塞在套筒内移动,这样,活塞就会把套筒的套底与活塞之间的空气通过气孔压入到气道内,再由气道端部的万向喷头喷出,并将万向喷头的喷射角度进行调整,使得由万向喷头喷出的气流能够在待焊件的表面形成吹扫作用,去除在焊接过程中飞溅并停留在待焊件顶部的废渣或其他杂物,从而避免残留的废渣对后续的焊接过程产生影响。

23、可选的,所述气道位于所述活动板上的穿孔及容置腔的外侧。

24、通过采用上述技术方案,气道不会与穿孔及容置腔连通,确保了在活塞的推动下,从套筒内排出的空气能够全部通过万向喷头喷出,进而提高套筒内空气的利用率,确保吹出的空气能够完成对待焊件表面的废渣的吹扫作用。

25、可选的,一对所述门架之间还设有一根滑轨,所述滑轨上可移动地设有激光焊接头,所述激光焊接头与激光焊接机连接。

26、通过采用上述技术方案,激光焊接头在滑轨移动的同时,能够对待焊件进行激光焊接,具有较高的焊接速度,而且能够降低待焊件的变形量,提高焊接效果。

27、可选的,一对所述门架相对的一侧均开设有滑槽,所述滑轨的两端分别且一一对应地插设在两个滑槽内,所述滑槽内设有丝杆,所述丝杆通过电动机驱动,所述丝杆穿过所述滑轨并与滑轨之间通过螺纹连接。

28、通过采用上述技术方案,滑轨无法在滑槽内转动,而丝杆与滑轨之间为螺纹连接,这样,在电动机对丝杆进行驱动后,能够实现滑轨在滑槽内的水平移动,进而实现激光焊接头能够在水平面内大范围地移动,提升焊接能力及焊接效果。

29、综上所述,本技术包括以下有益效果:

30、1、若干气缸在向下倾斜的横梁上依次设置,且若干气缸在初始状态时与底座顶部之间的距离呈逐渐降低的趋势,这样,在所有气缸的推杆同时伸出并抵压夹持单元对待焊件进行夹持时,能够为待焊件形变的释放留有时间,有效防止待焊件的拱起,提高待焊件在底座上的平整度,进而提高对待焊件的焊接效果。

31、2、当夹持单元对待焊件进行夹持时,活动板与固定板之间会相互靠近,进而使得活塞在套筒内产生位移,进而通过活塞将套筒的空气压入到气道内,并通过万向喷头喷出,实现对待焊件表面的吹扫作用,进而防止焊接过程中飞溅的废渣对后续的焊接操作产生干扰,有效提升了焊接效果。

- 还没有人留言评论。精彩留言会获得点赞!