一种异型面钣金件激光切割定位方法与流程

本发明涉及激光切割,具体地,涉及一种异型面钣金件激光切割定位方法。

背景技术:

1、激光切割是通过激光聚焦后形成高温熔化金属材料,通过程序控制机床运动形成切缝,因其高效,精度高,热影响区小,非接触式加工,灵活性高等优势被广泛应用于薄壁钣金件的加工中。

2、航空发动机上有大量曲面复杂的异型面钣金件,特别是排气流道部件需要控制气流方向及排气效率,对型面轮廓度要求高,通用工艺是流道组件分块成型,经过切割拼接组合后,焊接成组件。航空发动机制造精度要求严格,钣金件切割后的边界精度要求高,异型面钣金件边界轨迹复杂,其曲面特性导致定位困难,钣金件成型回弹、板厚薄、易变形等问题导致工装设计十分困难,该类零件由于一直无有效定位夹具,且零件无明显特征用于找正程序原点与编程中心重合,因此无法使用激光切割工艺进行加工,传统操作中一直由人工进行修剪,但人工加工的方式效率低下,精度较低,且一致性差,产品质量极不稳定。

3、公告号为cn219703835u的专利提供一种激光切割支撑模具,该支撑模具包括工件,工件设置在支撑模具上方,还包括机架、底板、第一支撑体以及支撑块;底板固定在机架上,第一支撑体底端固定连接在底板顶面两侧;第一支撑体包括立板和支撑板,支撑板设置在立板前后两侧,支撑板垂直固定在立板上呈十字状;立板及支撑板底端固定连接在底板上,支撑块固定在支撑板内侧;工件设置在第一支撑体上方,工件包裹住第一支撑体顶部;立板前后两侧的支撑板上均布置有支撑块,工件内表面与支撑块顶端接触;该专利技术方案在支撑块安装完毕后,对支撑头进行调节适应零件的曲面形状;使用支撑块形成多点支撑,支撑头在基座上的位置可调节,降低了支撑体的精度要求,减小了的模具制造难度;基座倾斜布置在支撑板上,支撑头与零件接触的切线与支撑板顶端零件的接触切线相同;且支撑头与支撑板间隔一段距离,零件内表面均匀布置支撑点,支撑头与支撑板共同保持零件在模具前后位置的稳定。

4、上述专利的支撑模具也是针对具有众多异形曲面的零部件预留边的去除定位,然而其技术方案仅侧重于对零件的稳定支撑,并未对零件的切割部位的精度保证进行相关设计。而前述的异型面钣金件是应用于航空发动机上的,零件边界的切割精度将直接影响到发动机的排气性能等,因此,如何实现航空发动机领域的异型面钣金件激光切割的精准定位和稳定装夹及如何保证边界切割精度,目前尚无有效应对策略。

技术实现思路

1、本发明要解决的技术问题在于针对现有技术的缺陷,提供一种应用于板厚较薄、曲面较多、切割边界公差要求严格的异型面钣金件激光切割定位方法。

2、本发明的目的通过以下技术方案实现:

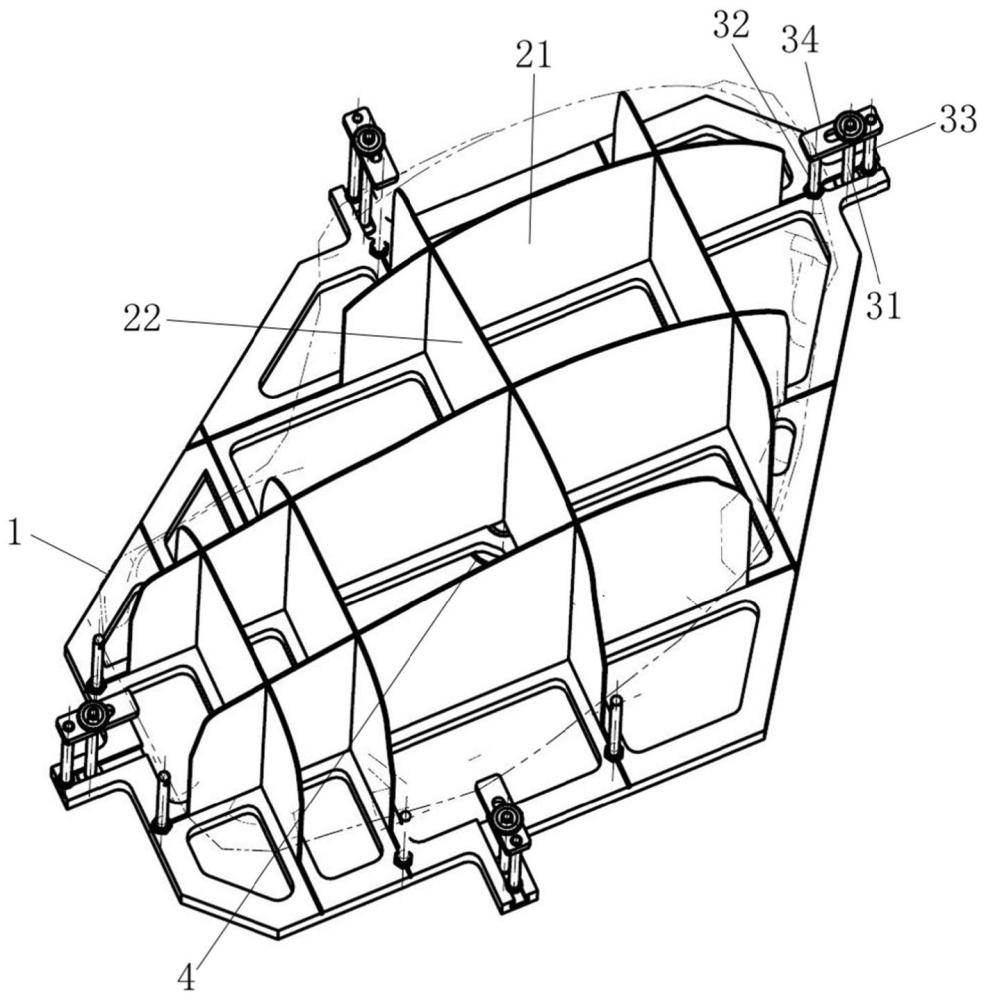

3、一种异型面钣金件激光切割定位方法,所述钣金件采用夹具装夹定位,所述夹具包括底座和设置在底座上由横隔板及纵隔板纵横交错形成的支撑架,所述支撑架顶部轮廓与钣金件轮廓适配,钣金件覆盖在所述支撑架顶部,所述横隔板、纵隔板设置在所述钣金件的低变形回弹值区域;所述底座上设有压紧件固定所述钣金件的边沿,在所述底座上设定标记点位,将所述夹具和钣金件的相对位置信息导入激光切割编程软件中,根据所述标记点位确定程序原点,找正夹具角向,萃取钣金件切割边界后,生成激光切割路径。

4、进一步地,所述钣金件各区域的变形回弹值通过蓝光扫描和轮廓度差异分析得出。进一步地,所述横隔板、纵隔板各设置3~5块。

5、进一步地,所述横隔板、纵隔板相互嵌插连接。

6、更进一步地,所述横隔板、纵隔板和底座采用嵌插方式连接,且嵌插处焊接固定。

7、进一步地,所述标记点位为设置在底座上的定位凸台,所述定位凸台与激光切割机床转台中心配合,使所述夹具在机床上的摆放方位同编程软件中的位置信息一致,此时定位凸台中心和程序原点重合。

8、进一步地,所述标记点位为在底座上加工的孔,将所述夹具放置于激光切割机床转台上,使所述夹具在机床上的摆放方位同编程软件中的位置信息一致,记录此时机床转台的位置信息并写入程序中;移动机床x轴和y轴,找正所述孔的中心并作为激光切割的程序原点。

9、进一步地,所述底座为镂空结构。

10、进一步地,所述压紧件包括在底座上垂直设置的连接杆和导杆,还包括通过连接件和连接杆相接的压板,压板一端搭接在钣金件边沿,所述导杆端面和压板共同压紧钣金件边沿。

11、与现有技术相比,本发明具有以下有益效果:

12、1)支撑架的横隔板和纵隔板选择性地设置在钣金件的低变形回弹值区域,且同时位于钣金件曲面变化大的位置,能最大限度避让开钣金件变形较大区域,实现夹具对钣金件的稳定和精准定位,且装夹一致性好,为后续钣金件边界的准确切割提供有力保障;

13、2)通过夹具上设计的标记点位找正程序原点,由激光切割设备通过程序控制切割轨迹,能显著提高零件的加工一致性和加工效率,规避传统人工技能水平差异导致的质量不稳定问题;

14、3)横隔板和纵隔板纵横交错所形成的夹具内部空间利于气流吹出,激光切割过程中产生的飞溅物也能更方便快捷地吹出去除,不会粘附在钣金件切割面附近,侧面提高零件表面质量。

技术特征:

1.一种异型面钣金件激光切割定位方法,其特征在于,所述钣金件采用夹具装夹定位,所述夹具包括底座和设置在底座上由横隔板及纵隔板纵横交错形成的支撑架,所述支撑架顶部轮廓与钣金件轮廓适配,钣金件覆盖在所述支撑架顶部,所述横隔板、纵隔板设置在所述钣金件的低变形回弹值区域;所述底座上设有压紧件固定所述钣金件的边沿,在所述底座上设定标记点位,将所述夹具和钣金件的相对位置信息导入激光切割编程软件中,根据所述标记点位确定程序原点,找正夹具角向,萃取钣金件切割边界后,生成激光切割路径。

2.根据权利要求1所述的异型面钣金件激光切割定位方法,其特征在于,所述钣金件各区域的变形回弹值通过蓝光扫描和轮廓度差异分析得出。

3.根据权利要求1所述的异型面钣金件激光切割定位方法,其特征在于,所述横隔板、纵隔板各设置3~5块。

4.根据权利要求1所述的异型面钣金件激光切割定位方法,其特征在于,所述横隔板、纵隔板相互嵌插连接。

5.根据权利要求1所述的异型面钣金件激光切割定位方法,其特征在于,所述横隔板、纵隔板和底座采用嵌插方式连接。

6.根据权利要求5所述的异型面钣金件激光切割定位方法,其特征在于,所述横隔板、纵隔板分别在和底座嵌插连接处焊接固定。

7.根据权利要求1所述的异型面钣金件激光切割定位方法,其特征在于,所述标记点位为设置在底座上的定位凸台,所述定位凸台与激光切割机床转台中心配合,使所述夹具在机床上的摆放方位同编程软件中的位置信息一致,此时定位凸台中心和程序原点重合。

8.根据权利要求1所述的异型面钣金件激光切割定位方法,其特征在于,所述标记点位为在底座上加工的孔,将所述夹具放置于激光切割机床转台上,使所述夹具在机床上的摆放方位同编程软件中的位置信息一致,记录此时机床转台的位置信息并写入程序中;移动机床x轴和y轴,找正所述孔的中心并作为激光切割的程序原点。

9.根据权利要求1所述的异型面钣金件激光切割定位方法,其特征在于,所述底座为镂空结构。

10.根据权利要求1所述的异型面钣金件激光切割定位方法,其特征在于,所述压紧件包括在底座上垂直设置的连接杆和导杆,还包括通过连接件和连接杆相接的压板,压板一端搭接在钣金件边沿,所述导杆端面和压板共同压紧钣金件边沿。

技术总结

本发明公开一种异型面钣金件激光切割定位方法,钣金件采用夹具装夹定位,夹具包括底座和设置在底座上由横隔板及纵隔板纵横交错形成的支撑架,支撑架顶部轮廓与钣金件轮廓适配,钣金件覆盖在所述支撑架顶部,横隔板、纵隔板设置在所述钣金件的低变形回弹值区域;所述底座上设有压紧件固定所述钣金件的边沿,在所述底座上设定标记点位,将所述夹具和钣金件的相对位置信息导入激光切割编程软件中,根据所述标记点位确定程序原点,找正夹具角向,萃取钣金件切割边界后,生成激光切割路径。本定位方法能最大限度避让开钣金件变形较大区域,实现夹具对钣金件的稳定精准定位,装夹一致性好,实现后续边界的精准切割。

技术研发人员:谭罗艳,李飞,罗坚,李春英,杨云峰,王雪韵,刘强,张雅翎

受保护的技术使用者:中国航发南方工业有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!