异形管板组件装焊防变形装置及异形管板组件装焊方法与流程

本发明涉及一种核电领域中专用设备的装焊辅助装置及相应的装焊方法。

背景技术:

1、华龙一号pcs热交换器管板组件由月牙形管板和c形筒体零件组成,材质均为022cr19ni10奥氏体不锈钢,长度为2000mm、外径为

2、管板截面形状为弧状,主体结构长而且薄,最大厚度为32mm,纵缝坡口处厚度为6mm,共66个管板孔,分两排布置,管孔直径筒体为薄壁不锈钢结构,壁厚仅为6mm。

3、在加工获得上述华龙一号pcs热交换器管板组件时,需要分别加工获得筒体零件和管板,再通过两条长焊缝将管板的两侧与筒体零件焊接为一体,形成周向封闭的管板组件,如图2中所示。

4、由于管板和筒体零件的刚性都较差,且纵缝较长,焊接易变形。焊接完成后还需要两端分别与异径三通、封头焊接,如图3中所示,所以必须保证错边量及焊接变形足够小,符合图纸要求,否则后续焊接异径三通及封头的工作难以进行。

5、上述焊接工作对上游生产提出的实际问题,使得装焊得到的管板组件的圆度必须严格控制,进而保证管板组件与异径三通、封头之间装配精度及环焊缝焊接质量。而事实上,目前并没有公开的焊接技术及设备能够满足上述管板组件的焊接要求。

6、基于上述华龙一号pcs热交换器管板组件生产加工中面临的实际问题,本发明人对焊接过程做了深入研究,以期待设计出一种能够解决上述问题的焊接方法及辅助装置。

技术实现思路

1、为了克服上述问题,本发明人进行了锐意研究,设计出一种异形管板组件装焊防变形装置及异形管板组件装焊方法,该装置设置在异形管板组件的内部,从内部支撑异形管板组件,从而防止异形管板组件在焊接成型时产生变形,其中,该装置包括两个弧板,其弧度及尺寸大小都与异形管板组件内径形状尺寸相匹配,在异形管板组件装焊完成得到周向封闭的筒体结构后,能够快速方便地将装置从异形管板组件拆卸取出,另外,该方法中通过对称、分段焊接的方式来进一步降低异形管板组件的焊接变形,使其符合后续加工的精度要求,从而完成本发明。

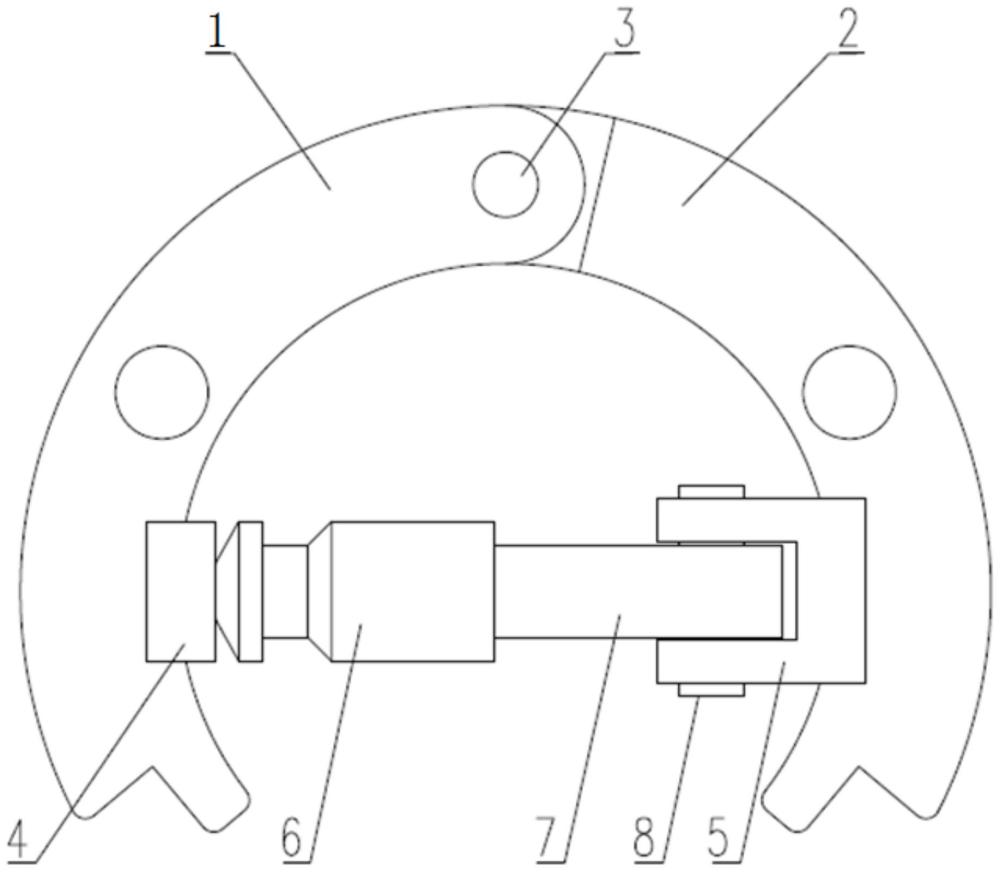

2、具体来说,本发明的目的在于提供一种异形管板组件装焊防变形装置,该防变形装置包括彼此活动连接的第一弧板1和第二弧板2,通过第一弧板1和第二弧板2从筒体零件的内部撑紧该筒体零件,在筒体零件与管板纵缝装焊过程中保持异形管板组件的圆度。

3、其中,在第一弧板1和第二弧板2的连接处设置有第一销轴3,所述第一弧板1和第二弧板2通过该第一销轴3铰接。

4、其中,在所述第一弧板1上设置有顶块4,

5、在所述第二弧板2上设置有连接块5,

6、该防变形装置还包括顶紧柱6和活节螺杆7;

7、所述活节螺杆7一端与连接块5活动连接,另一端与顶紧柱6旋拧连接,

8、所述顶紧柱6一端与活节螺杆7旋拧连接,另一端呈球面,且该球面能够顶紧在顶块4上。

9、其中,当第一弧板1的圆心与第二弧板2的圆心重合时,所述第一弧板1与第二弧板2共同构成大弧形板,且该大弧形板的外径尺寸与异形管板组件的内径尺寸一致。

10、其中,所述顶紧柱6的轴线和活节螺杆7的轴线都经过所述大弧形板的圆心。

11、其中,在所述顶紧柱6上开设有环状豁槽61;通过该环状豁槽61在所述顶紧柱6上捆扎尼龙绳。

12、其中,所述异形管板组件是通过筒体零件和管板纵缝装焊得到的;

13、所述筒体零件的截面为优弧形,

14、所述管板的截面为劣弧形,且在所述管板上开设有至少两排用以安装换热管的通孔。

15、本发明还提供一种异形管板组件装焊方法,该方法包括如下步骤:

16、步骤1,制备获得管板和筒体零件,并精修尺寸,使得管板与筒体装配后,在管板截面的内轮廓与筒体零件截面的内轮廓共圆时,每条纵缝处保留预定的装配间隙;

17、步骤2,调整管板和筒体零件的圆度,使其满足设计要求;

18、步骤3,在筒体零件中安装如权利要求1至7所述的异形管板组件装焊防变形装置;

19、步骤4,管板与筒体零件纵缝对称、分段装焊,待装焊完成后取出所述装焊防变形装置。

20、其中,在步骤1中,所述装配间隙尺寸为4~6mm。

21、其中,所述步骤3包括如下子步骤:

22、子步骤1,在顶紧柱6上绑扎尼龙绳,确保尼龙绳的一端在筒体零件外部,将该防变形装置放置在筒体零件内部;

23、子步骤2,将顶紧柱6的球形端部顶在顶块4上,通过旋拧活节螺杆7来使得第一弧板1与第二弧板2共同撑紧筒体零件;

24、子步骤3,旋拧活节螺杆7扩大第一弧板1与第二弧板2构成的大弧形板的直径尺寸,直至该大弧形板的直径尺寸与异形管板组件的内径尺寸一致。

25、本发明所具有的有益效果包括:

26、(1)根据本发明提供的异形管板组件装焊防变形装置及异形管板组件装焊方法,该焊接方法,操作简单、实用性强,通过控制管板与筒体纵缝坡口装配间隙、焊接顺序,能够减小焊接过程中热出入,避免纵缝附近向内部塌陷,保证了管板组件的圆度;

27、(2)根据本发明提供的异形管板组件装焊防变形装置及异形管板组件装焊方法,尤其适用于管壳式换热器长纵缝、小直径异形管板组件纵缝的焊接,能保证管板组件与异径三通、封头之间装配精度及环焊缝焊接质量。

技术特征:

1.一种异形管板组件装焊防变形装置,其特征在于,该防变形装置包括彼此活动连接的第一弧板(1)和第二弧板(2),通过第一弧板(1)和第二弧板(2)从筒体零件的内部撑紧该筒体零件,在筒体零件与管板纵缝装焊过程中保持异形管板组件的圆度。

2.根据权利要求1所述的异形管板组件装焊防变形装置,其特征在于,

3.根据权利要求2所述的异形管板组件装焊防变形装置,其特征在于,

4.根据权利要求3所述的异形管板组件装焊防变形装置,其特征在于,

5.根据权利要求4所述的异形管板组件装焊防变形装置,其特征在于,

6.根据权利要求3所述的异形管板组件装焊防变形装置,其特征在于,

7.根据权利要求1所述的异形管板组件装焊防变形装置,其特征在于,

8.一种异形管板组件装焊方法,其特征在于,该方法包括如下步骤:

9.根据权利要求8所述的异形管板组件装焊方法,其特征在于,

10.根据权利要求9所述的异形管板组件装焊方法,其特征在于,

技术总结

本发明公开了一种异形管板组件装焊防变形装置及异形管板组件装焊方法,该装置设置在异形管板组件的内部,从内部支撑异形管板组件,从而防止异形管板组件在焊接成型时产生变形,其中,该装置包括两个弧板,其弧度及尺寸大小都与异形管板组件内径形状尺寸相匹配,在异形管板组件装焊完成得到周向封闭的筒体结构后,能够快速方便地将装置从异形管板组件拆卸取出,另外,该方法中通过对称、分段焊接的方式来进一步降低异形管板组件的焊接变形,使其符合后续加工的精度要求。

技术研发人员:魏利,魏占超,朱青山,孙海涛,谢志永,方园,刘晗,李宏仁,李伟

受保护的技术使用者:哈电集团(秦皇岛)重型装备有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!