电池壳的制备方法与流程

本发明涉及电池壳生产制造领域,特别涉及一种电池壳的制备方法。

背景技术:

1、采用两端焊接极盖方式的铝合金方形电池壳,除端盖的四个面通常是等壁的,主要因为加工方式对产品对成型有一定要求。现在流行的一体成型技术不论是“铝薄+板冷冲挤压成型”还是“热挤压型材坯+冷抽成型”通常只能用于四面等壁、或两面等壁类型产品。但是方壳的这四个面中有通常只有一个面具有功能性,该功能性面用于安装防爆阀或电极柱,其余三个面通常只起到密封与防护作用。故而其余三个面或造成材料浪费,并会是电池体积过大或容量下降。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种电池壳的制备方法。

2、根据本发明的第一方面实施例的电池壳的制备方法,包括以下步骤:

3、s1、将铝合金进行熔化、铸造,得到铝合金棒;

4、s2、对铝合金棒进行均匀化处理;

5、s3、利用挤型模具对铝合金棒进行挤压,获得抽制坯料;

6、s4、利用抽制模具对抽制坯料进行抽制处理,获得不等壁方形电池壳体;

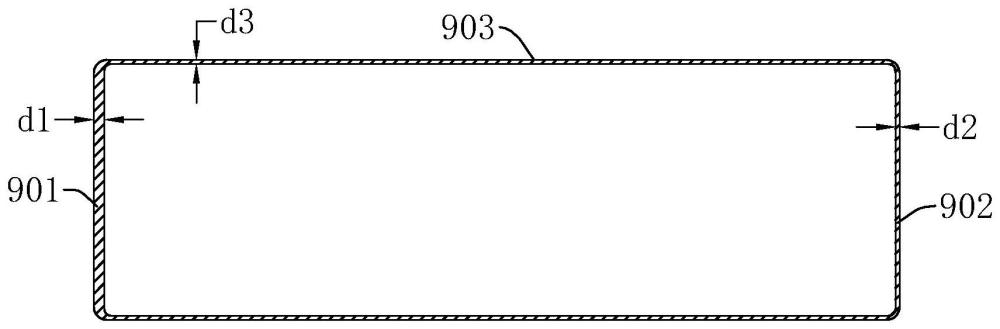

7、其中,所述不等壁方形电池壳体具有厚边、薄边及两个等壁边,所述厚边和所述薄边相对分布,两个所述等壁边相对分布;

8、按质量百分比计,所述铝合金的组成为:mn1%-1.3%、si0.1%-0.3%、fe0.3%-0.5%、cu0.1%-0.3%、mg≤0.02%、zn≤0.02%,余量为al和不可避免的杂质。

9、根据本发明实施例的电池壳的制备方法,至少具有如下有益效果:采用上述组成的铝合金,并配合均匀化、挤压、抽制工艺,可制得不等壁方形电池壳体,减少电池壳体所占用的外部空间或增大电池壳体的内部空间,并降低材料成本。

10、根据本发明的一些实施例,所述铝合金棒的平均晶粒尺寸≤100μm。

11、根据本发明的一些实施例,所述均匀化处理采用分段保温工艺,包括以下工序:

12、工序1、在580℃±10℃下保温3±0.5h;

13、工序2、在600℃±10℃下保温6±0.5h;

14、工序3、在610℃±10℃下保温3±0.5h;

15、工序4、随炉降温至560℃±10℃;

16、工序5、进行喷淋冷却。

17、根据本发明的一些实施例,所述抽制坯料包括与所述厚边对应的坯料厚壁、与所述薄边对应的坯料薄壁及与所述等壁边对应的坯料等壁;

18、其中,所述坯料等壁的抽制变形量为x%,x=10-25,所述坯料厚壁的抽制变形量为(x-y)%,y=0.5-5;

19、所述坯料薄壁的抽制变形量为(x-z)%,z=0-3。

20、根据本发明的一些实施例,所述厚边的壁厚为d1,所述薄边的壁厚为d2,所述等壁边的壁厚为d3,y=d1/d2,z=d1/d3。

21、根据本发明的一些实施例,所述坯料厚壁、所述坯料薄壁及所述坯料等壁的抽制变形量具有修正校验值±1%。

22、根据本发明的一些实施例,所述挤型模具包括四个分别与抽制坯料的四个边对应的分流孔,所述分流孔内设置有至少一个沿挤压方向延伸的分流桥。

23、根据本发明的一些实施例,所述抽制模具包括内模及外模,所述外模设置有沿抽制方向延伸的抽制腔,所述内模能够置入所述抽制腔,在所述内模的外缘与所述抽制腔的内壁之间形成与所述不等壁方形电池壳体对应的抽制间隙,所述抽制间隙包括分别对应的与所述不等壁方形电池壳体的所述厚边和所述薄边对应的宽缝和窄缝,设定抽制坯料自前向后通过所述抽制模具,所述内模的前部相对于所述抽制模具的抽制方向朝向所述窄缝的一侧偏转。

24、根据本发明的一些实施例,所述内模相对于所述抽制模具的抽制方向的倾斜角大于0°小于10°。

25、根据本发明的一些实施例,所述厚边的壁厚为d1,所述薄边的壁厚为d2,所述内模相对于所述抽制模具的抽制方向的倾斜角=2°*d1/d2。

技术特征:

1.一种电池壳的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的电池壳的制备方法,其特征在于,所述铝合金棒的平均晶粒尺寸≤100μm。

3.根据权利要求1所述的电池壳的制备方法,其特征在于,所述均匀化处理采用分段保温工艺,包括以下工序:

4.根据权利要求1所述的电池壳的制备方法,其特征在于,所述抽制坯料包括与所述厚边(901)对应的坯料厚壁(801)、与所述薄边(902)对应的坯料薄壁(802)及与所述等壁边(903)对应的坯料等壁(803);

5.根据权利要求4所述的电池壳的制备方法,其特征在于,所述厚边(901)的壁厚为d1,所述薄边(902)的壁厚为d2,所述等壁边(903)的壁厚为d3,y=d1/d2,z=d1/d3。

6.根据权利要求4所述的电池壳的制备方法,其特征在于,所述坯料厚壁(801)、所述坯料薄壁(802)及所述坯料等壁(803)的抽制变形量具有修正校验值±1%。

7.根据权利要求1所述的电池壳的制备方法,其特征在于,所述挤型模具包括四个分别与抽制坯料的四个边对应的分流孔(101),所述分流孔(101)内设置有至少一个沿挤压方向延伸的分流桥(110)。

8.根据权利要求1所述的电池壳的制备方法,其特征在于,

9.根据权利要求8所述的电池壳的制备方法,其特征在于,

10.根据权利要求8所述的电池壳的制备方法,其特征在于,所述厚边(901)的壁厚为d1,所述薄边(902)的壁厚为d2,所述内模(100)相对于所述抽制模具的抽制方向的倾斜角=2°*d1/d2。

技术总结

本发明公开了一种电池壳的制备方法,包括以下步骤:S1、将铝合金进行熔化、铸造,得到铝合金棒,铝合金的组成为:Mn1%‑1.3%、Si0.1%‑0.3%、Fe0.3%‑0.5%、Cu0.1%‑0.3%、Mg≤0.02%、Zn≤0.02%,余量为Al和不可避免的杂质;S2、对铝合金棒进行均匀化处理;S3、利用挤型模具对铝合金棒进行挤压,获得抽制坯料;S4、利用抽制模具对抽制坯料进行抽制处理,获得不等壁方形电池壳体;减少电池壳体所占用的外部空间或增大电池壳体的内部空间,并降低材料成本。

技术研发人员:陈宜钊,邓军,蔡名贵,宋海海,郭华,李信

受保护的技术使用者:广东和胜新能源科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!