一种复杂钛合金零件成形模具及工艺的制作方法

本发明属于钛合金零件加工,具体涉及一种复杂钛合金零件成形模具及工艺。

背景技术:

1、现有的直升机发动机筒状抑制器上的过渡管零件为复杂型面的钛合金薄壁零件,零件成形困难且成形后易变形。按设计数模加工零件需多次成形且成形困难;激光切割后后零件容易变形,会存在因变形较大而导致组件无法装配的问题。

技术实现思路

1、本发明的目的在于:提供一种复杂钛合金零件成形模具及工艺,解决现有直升机发动机筒状抑制器上的过渡管零件成形困难且成形后易变形而导致组件无法装配的问题。

2、本发明采用的技术方案如下:

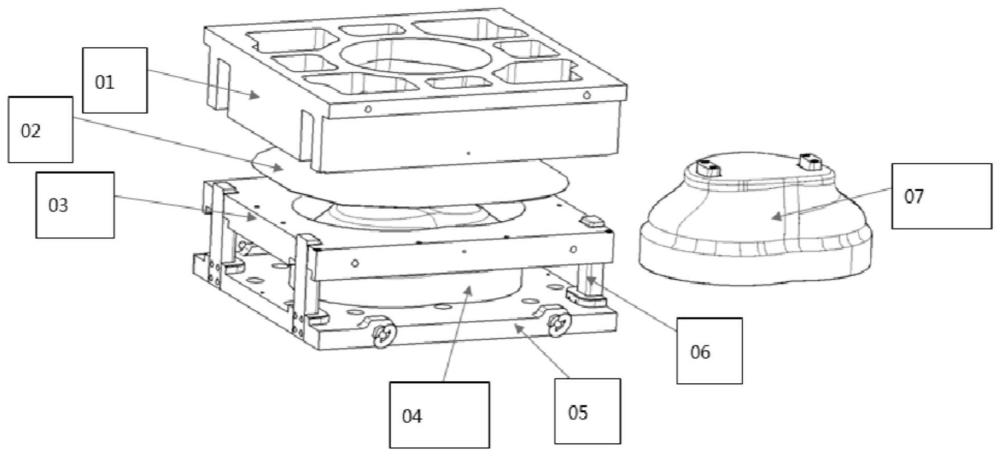

3、一种复杂钛合金零件成形模具,包括底板、拉深凸模、翻边凸模、凹模、偶合模,所述底板两侧连接有导板,所述导板上安装有压边圈。

4、一种复杂钛合金零件成形工艺,包括以下步骤:

5、(1)基于左件和右件的结构特点,将成对称的左件下部、右件下部设计为合模加工,将成对称的左件上部、右件上部设计为合模加工;

6、(2)领取钛合金物料,基于所需板料的尺寸,完成激光下料,下料后进行钳修;

7、(3)左件下部、右件下部成型:

8、(3.1)将底板、导板、拉深凸模、压边圈、凹模进行组装,进行第一次热成形,对板料进行拉深,将零件底部成形;

9、(3.2)拉深成形完成后,通过激光切割出翻边预孔并进行第二次钳修抛光孔口;

10、(3.3)将拉深凸模取出,并将底板、导板、翻边凸模、压边圈、凹模进行组装,进行第二次热成形,合模时利用第一次拉深成形过程中成形出的零件型面定位零件,再成形出翻边;

11、(3.4)翻边成形完成后,通过五轴激光切割,分离出左件下部和右件下部;

12、(4)左件上部、右件上部成型:

13、(4.1)左件上部、右件上部合模不共料,将对应的板料预弯后与偶合模组装,完成左件上部、右件上部采用偶合模热成形;

14、(4.2)偶合模热成形完成后,通过五轴激光切割,分离出左件上部、右件上部;

15、(5)将分离的左件下部、右件下部、左件上部、右件上部进行钳修后酸洗,酸洗后再次钳修;

16、(6)对左件下部、右件下部、左件上部、右件上部进行打磨;

17、(7)打磨完成后,将左件下部与左件上部进行焊接,右件下部与右件上部进行焊接,焊接完成后进行成品检验,检验合格后包装入库。

18、进一步地,所述步骤(3.1)中第一热成形时成形温度为680℃-720℃,主缸压力为20-30t,顶缸压力为10-15t;保温保压时间为5-8min。

19、进一步地,所述步骤(3.3)中第二次热成形时成形温度为680℃-720℃,主缸压力为15-20t,顶缸压力为5-10t,保压压力为100t,保温保压时间为5-8min。

20、综上所述,由于采用了上述技术方案,本发明的有益效果是:

21、1、本发明中,合模后的左件下部和右件下部采用拉深成形的方式加工,由于零件高度较高,顶部高度不均匀,一次拉深成形时拉深系数较小,容易出现拉裂与起皱的风险。通过将零件拉深高度减小,一次拉深成形处零件底部,将顶部设计为翻边成形,有效降低了成形难度,成型零件无明显起皱,无破裂现象,材料减薄符合零件要求。

22、2、本发明中,合模后的左件下部和右件下部在第一次热成形和第二次热成形时通过更换对应的拉深凸模和翻边凸模,共用底板、凹模、压边圈,有效降低了模具成本,提高了企业的经济效益。

23、3、本发明中,左件上部、右件上部的型面类似于圆弧形,合模后的左件上部、右件上部采用偶合模成形的方式加工,左件上部、右件上部合模不共料,将板料预弯后成形,不仅可以减小原材料的消耗,且可以有效减小工艺面对零件型面的影响,减小零件脱模后的回弹量。

技术特征:

1.一种复杂钛合金零件成形模具,其特征在于,包括底板、拉深凸模、翻边凸模、凹模、偶合模,所述底板两侧连接有导板,所述导板上安装有压边圈。

2.一种复杂钛合金零件成形工艺,其特征在于,包括以下步骤:

3.按照权利要求2所述的一种复杂钛合金零件成形工艺,其特征在于,所述步骤(3.1)中第一热成形时成形温度为680℃-720℃,主缸压力为20-30t,顶缸压力为10-15t;保温保压时间为5-8min。

4.按照权利要求2所述的一种复杂钛合金零件成形工艺,其特征在于,所述步骤(3.3)中第二次热成形时成形温度为680℃-720℃,主缸压力为15-20t,顶缸压力为5-10t,保压压力为100t,保温保压时间为5-8min。

技术总结

本发明公开了一种复杂钛合金零件成形模具及工艺,属于钛合金零件加工技术领域,目的在于提供一种复杂钛合金零件成形模具及工艺,解决现有直升机发动机筒状抑制器上的过渡管零件成形困难且成形后易变形而导致组件无法装配的问题。其合模后的零件采用拉深成形的方式加工,通过将零件拉深高度减小,一次拉深成形处零件底部,将顶部设计为翻边成形,有效降低了成形难度,成型零件无明显起皱,无破裂现象,材料减薄符合零件要求。拉深成形与翻边成形通过更换对应的拉深凸模和翻边凸模,共用底板、凹模、压边圈,有效降低了模具成本,提高了企业的经济效益。本发明适用于一种复杂钛合金零件成形模具及工艺。

技术研发人员:陈小军,孙鹏云,于大伟,李乔梁

受保护的技术使用者:成都长之琳航空制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!