一种限制空间配合面自动均压装备

本发明属于自动化装配,特别涉及一种限制空间配合面自动均压装备。

背景技术:

1、在航空发动机核心机中,高压转子主要由高压压气机转子和高压涡轮转子装配组成,高压压气机转子的某级盘安装边与相邻盘使用止口定位,连接过程通常使用冷装的方式,当过盈的配合装配后,需要实时的检测冷装过盈处的温度,当回到设定温度后,则认为冷装结束。目前使用人工探入接触/非接触式测温探头进行非实时的温度测量;而压紧力则只能使用预置的螺母与螺栓拧紧后进行施压,精度低,效率差,且压紧点的力不均匀。因此,需要一款自动施压的均压压紧装置,且需要实时的检测压紧的温度及压力,满足航空发动机高精度装配的需求。

2、在高压转子装配过程中,依次完成螺栓预装-组件对接-紧固等主要装配工艺,在螺栓紧固之前需要对安装边进行压紧。高压转子内部拧紧可占空间尺寸根据发动机型号不同而改变,但均具有空间布局狭长的特点,其中安装边所在位置相对高压涡轮转子后轴端口的轴向进深距离达600-800mm,高压涡轮转子后轴的通道内径为φ90-150mm,安装边直径尺寸为φ230-400mm,对于压紧机构作业具有进给通道长、拧紧空间小和多区域干涉等难点。目前国内主要采用固定式工装拧紧安装边上的螺栓进行施压,使用热偶进行温度检测,过程中大量依靠人工作业方法,尚无自动化专用拧紧装备成功应用案例,存在以下不足:(1)施压质量一致性差:人工操作机械式工装预紧螺母的方法存在螺母拧紧后施压不一致的问题,无法保证压紧点压力的一致性;导致安装边受载不一致造成安装边不均匀变形,影响压紧质量;(2)压紧精度低:压紧过程无法实现温度及压力的闭环检测,误差大,且不利于分析压紧力及温度变化对压紧效果的影响,无法进一步评估压紧工艺的升级方向;(3)装配效率低:现有方法人工拧螺母施压、测量安装边的温度、测量安装边之间的压力都需要大量的时间,效率很低。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种限制空间配合面自动均压装备,以解决人工作业存在施压质量一致性差、压紧精度低及装配效率低的问题。

2、为了实现上述目的,本发明采用以下技术方案:

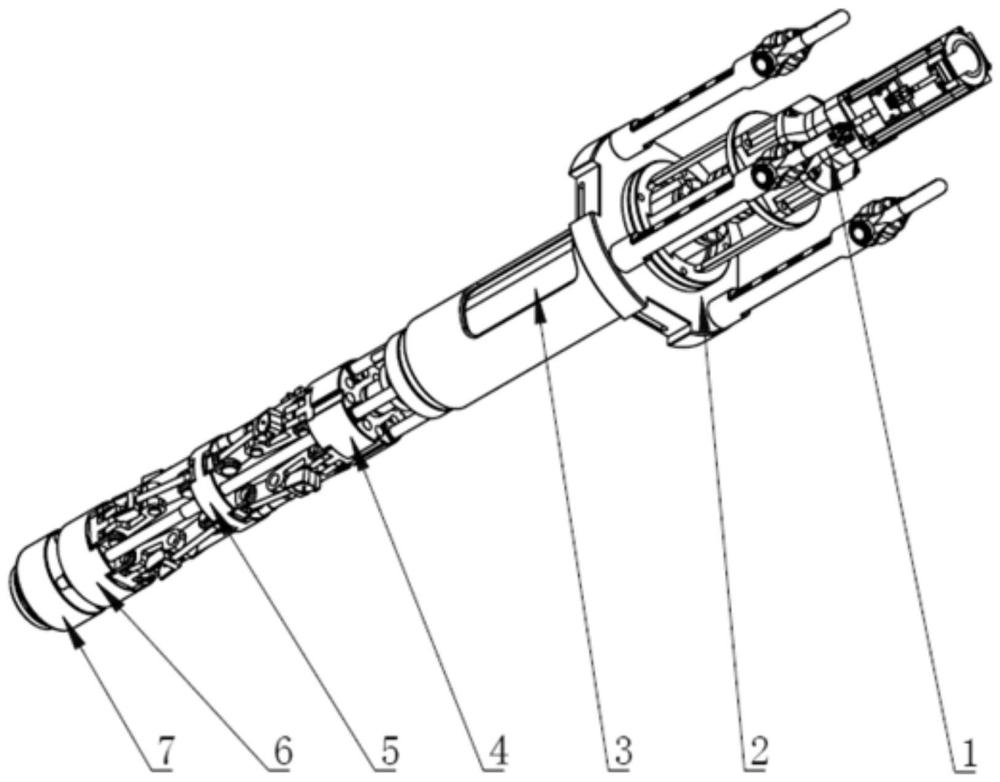

3、本发明提供一种限制空间配合面自动均压装备,包括工装驱动系统、工装传动中枢系统、滑动压紧系统及工装导向架,其中工装驱动系统、工装传动中枢系统和滑动压紧系统依次传动连接,滑动压紧系统通过工装导向架支撑与导向;工装驱动系统将动力通过工装传动中枢系统传递至滑动压紧系统,实现滑动压紧系统的压紧作业。

4、所述滑动压紧系统包括上滑动压紧机构、中腰支撑机构、下滑动支撑机构及双向驱动机构,其中双向驱动机构与所述工装传动中枢系统连接,上滑动压紧机构、中腰支撑机构和下滑动支撑机构依次连接,且设置于双向驱动机构的外侧,双向驱动机构用于驱动上滑动压紧机构和下滑动支撑机构同步压紧或释放功能。

5、所述双向驱动机构包括滑动丝母、下滑动丝母及双向丝杠,其中双向丝杠的上端与所述工装传动中枢系统连接,下端与所述工装导向架转动连接,上滑动丝母和下滑动丝母分别与双向丝杠上的两段反向螺纹连接。

6、所述中腰支撑机构包括中腰支撑块,中腰支撑块可转动地套设于所述双向丝杠的中部,且与所述工装导向架固定连接。

7、所述上滑动压紧机构包括对称设置的至少两个连杆机构;连杆机构包括依次铰接的上折叠连杆ⅰ、上折叠连杆ⅱ及上折叠连杆ⅲ,其中上折叠连杆ⅲ与所述中腰支撑块铰接,上折叠连杆ⅰ与所述上滑动丝母铰接。

8、所述下滑动支撑机构和所述上滑动压紧机构结构相同,且镜像设置于所述中腰支撑块的两侧。

9、所述上折叠连杆ⅲ作为执行压紧的压紧连杆,压紧点端部集成了温压传感器,能够实时闭环检测压紧点的温度和压力值。

10、所述工装导向架包括底部固定块、底部支撑轴承座及多个导向光轴,其中底部支撑轴承座与所述双向丝杠的下端转动连接,底部固定块设置于底部支撑轴承座上,且通过多个导向光轴与所述工装驱动系统连接;所述上滑动丝母和所述下滑动丝母与导向光轴滑动配合。

11、所述工装传动中枢系统包括扭矩传递芯轴和固定鼓筒,其中扭矩传递芯轴转动安装在固定鼓筒内,且上端与所述工装驱动系统连接,扭矩传递芯轴的下端与所述双向驱动机构传动连接。

12、所述扭矩传递芯轴的外侧设有保护筒。

13、所述工装驱动系统包括伺服电机及减速机、工装连接盘和法兰组件,其中伺服电机及减速机的输出端通过上法兰组件与所述扭矩传递芯轴上端的下法兰组件连接;伺服电机及减速机的外壳通过工装连接盘与发动机后轴连接。

14、本发明的优点及有益效果是:本发明提供的一种限制空间配合面自动均压装备,采用伺服电机输出稳定的转动力矩的为动力源,采用传动中枢内置的双向丝杠作为动力转化机构的方式,将旋转力矩转化为上、下滑动压紧系统压紧力,并且上、下滑动压紧系统压紧点内置了微型温压检测传感器,因此本发明能够自动的实现压紧作业并且能够实时的检测紧点的温/压值。本发明采用人机交互触控面板操作数控系统,具有自动化程度高和运动精度高的特点,避免人工误操作,对比现有工艺,提高了安装边压紧的作业效率、及作业精度。

技术特征:

1.一种限制空间配合面自动均压装备,其特征在于,包括工装驱动系统(1)、工装传动中枢系统(3)、滑动压紧系统及工装导向架(7),其中工装驱动系统(1)、工装传动中枢系统(3)和滑动压紧系统依次传动连接,滑动压紧系统通过工装导向架(7)支撑与导向;工装驱动系统(1)将动力通过工装传动中枢系统(3)传递至滑动压紧系统,实现滑动压紧系统的压紧作业。

2.根据权利要求1所述的限制空间配合面自动均压装备,其特征在于,所述滑动压紧系统包括上滑动压紧机构(4)、中腰支撑机构(5)、下滑动支撑机构(6)及双向驱动机构,其中双向驱动机构与所述工装传动中枢系统(3)连接,上滑动压紧机构(4)、中腰支撑机构(5)和下滑动支撑机构(6)依次连接,且设置于双向驱动机构的外侧,双向驱动机构用于驱动上滑动压紧机构(4)和下滑动支撑机构(6)同步压紧或释放功能。

3.根据权利要求2所述的限制空间配合面自动均压装备,其特征在于,所述双向驱动机构包括滑动丝母(21)、下滑动丝母(26)及双向丝杠(27),其中双向丝杠(27)的上端与所述工装传动中枢系统(3)连接,下端与所述工装导向架(7)转动连接,上滑动丝母(21)和下滑动丝母(26)分别与双向丝杠(27)上的两段反向螺纹连接。

4.根据权利要求3所述的限制空间配合面自动均压装备,其特征在于,所述中腰支撑机构(5)包括中腰支撑块(25),中腰支撑块(25)可转动地套设于所述双向丝杠(27)的中部,且与所述工装导向架(7)固定连接。

5.根据权利要求4所述的限制空间配合面自动均压装备,其特征在于,所述上滑动压紧机构(4)包括对称设置的至少两个连杆机构;连杆机构包括依次铰接的上折叠连杆ⅰ(22)、上折叠连杆ⅱ(23)及上折叠连杆ⅲ(24),其中上折叠连杆ⅲ(24)与所述中腰支撑块(25)铰接,上折叠连杆ⅰ(22)与所述上滑动丝母(21)铰接。

6.根据权利要求5所述的限制空间配合面自动均压装备,其特征在于,所述上折叠连杆ⅲ(24)作为执行压紧的压紧连杆,压紧点端部集成了温压传感器(31),能够实时闭环检测压紧点的温度和压力值。

7.根据权利要求3所述的限制空间配合面自动均压装备,其特征在于,所述工装导向架(7)包括底部固定块(28)、底部支撑轴承座(29)及多个导向光轴(32),其中底部支撑轴承座(29)与所述双向丝杠(27)的下端转动连接,底部固定块(28)设置于底部支撑轴承座(29)上,且通过多个导向光轴(32)与所述工装驱动系统(1)连接;所述上滑动丝母(21)和所述下滑动丝母(26)与导向光轴(32)滑动配合。

8.根据权利要求2所述的限制空间配合面自动均压装备,其特征在于,所述工装传动中枢系统(3)包括扭矩传递芯轴(15)和固定鼓筒(16),其中扭矩传递芯轴(15)转动安装在固定鼓筒(16)内,且上端与所述工装驱动系统(1)连接,扭矩传递芯轴(15)的下端与所述双向驱动机构传动连接。

9.根据权利要求8所述的限制空间配合面自动均压装备,其特征在于,所述扭矩传递芯轴(15)的外侧设有保护筒(17)。

10.根据权利要求8所述的限制空间配合面自动均压装备,其特征在于,所述工装驱动系统(1)包括伺服电机及减速机(8)、工装连接盘(2)和法兰组件,其中伺服电机及减速机(8)的输出端通过上法兰组件(9)与所述扭矩传递芯轴(15)上端的下法兰组件(10)连接;伺服电机及减速机(8)的外壳通过工装连接盘(2)与发动机后轴连接。

技术总结

本发明属于自动化装配技术领域,特别涉及一种限制空间配合面自动均压装备。包括工装驱动系统、工装传动中枢系统、滑动压紧系统及工装导向架,其中工装驱动系统、工装传动中枢系统和滑动压紧系统依次传动连接,滑动压紧系统通过工装导向架支撑与导向;工装驱动系统将动力通过工装传动中枢系统传递至滑动压紧系统,实现滑动压紧系统的压紧作业。本发明能够自动的实现压紧作业并且能够实时的检测紧点的温压值,具有自动化程度高和运动精度高的特点,避免人工误操作,对比现有工艺,提高了安装边压紧的作业效率及作业精度。

技术研发人员:赵吉宾,潘明旭,王帆,刘增辉,许丰润,陈津,周烁

受保护的技术使用者:中国科学院沈阳自动化研究所

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!