一种激光焊接智能定位方法及系统与流程

本发明涉及智能焊接,具体涉及一种激光焊接智能定位方法及系统。

背景技术:

1、激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,是激光材料加工技术应用的重要方面之一,主要用于焊接薄壁材料和低速焊接,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。激光焊接以其无焊接污染和无形变的优点在精密焊接中占据着重要的位置,在汽车车身钢板焊接、电池焊接、密封继电器等行业中应用广泛。

2、在激光焊接过程中,利用机器视觉定位,提供定位参数,实现精准定位,引导机器人进行高精度的激光焊接,在有效提高焊接质量的同时,也能够帮助实现连续的精准操作,提高工作效率,节省系统成本。

3、但是,待焊接工件在焊接过程中会发生热变形,同时会产生弧光、烟雾等,导致对激光焊接区域内焊接点的定位不具有实时性。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供一种激光焊接智能定位方法及系统,所采用的技术方案具体如下:

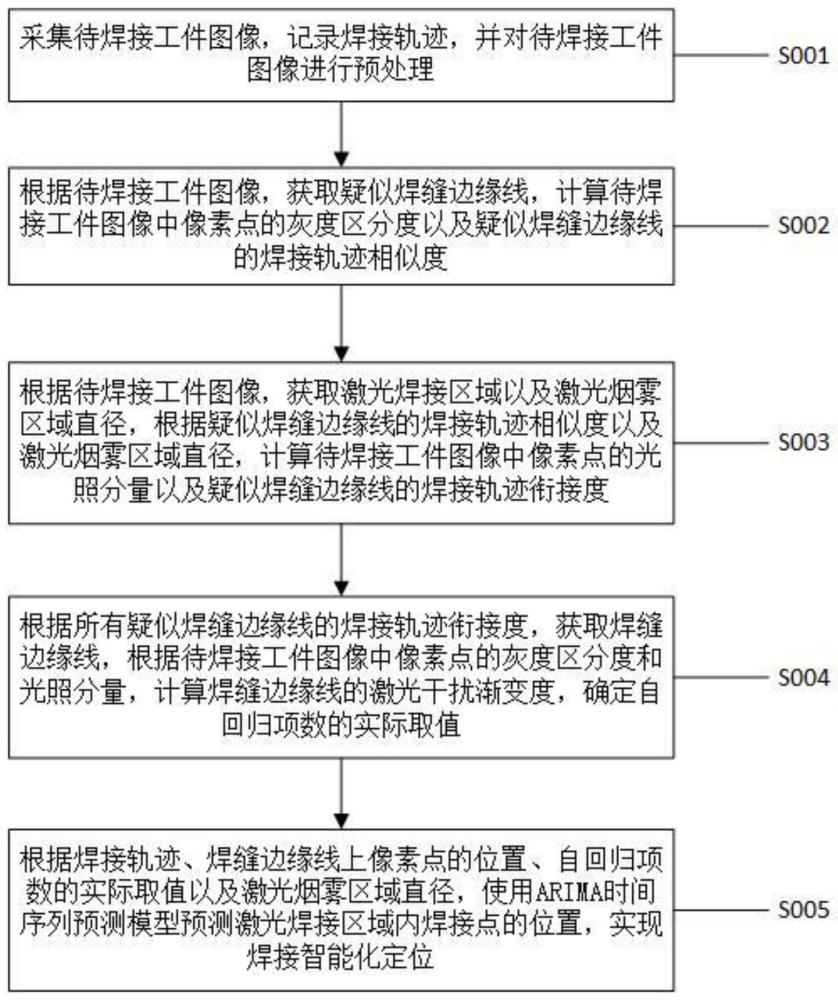

2、第一方面,本发明实施例提供了一种激光焊接智能定位方法,该方法包括以下步骤:

3、采集待焊接工件图像,记录焊接轨迹;

4、根据待焊接工件图像,获取待焊接工件图像中像素点的灰度区分度以及疑似焊缝边缘线;

5、根据疑似焊缝边缘线和焊接轨迹,计算疑似焊缝边缘线的焊接轨迹相似度;

6、根据待焊接工件图像,获取待焊接工件图像中像素点的光照分量以及激光二值图像;

7、根据激光二值图像,获取激光焊接区域以及激光烟雾区域直径;

8、根据疑似焊缝边缘线的焊接轨迹相似度以及激光烟雾区域直径,计算疑似焊缝边缘线的焊接轨迹衔接度;

9、将焊接轨迹衔接度最大的疑似焊缝边缘线记为焊缝边缘线;

10、根据焊缝边缘线上所有像素点的灰度区分度和光照分量,计算焊缝边缘线的激光干扰渐变度;

11、根据焊缝边缘线的激光干扰渐变度,确定自回归项数的实际取值;

12、根据焊接轨迹、焊缝边缘线上像素点的位置、回归项数的实际取值以及激光烟雾区域直径,实现焊接智能化定位。

13、优选的,所述根据待焊接工件图像,获取待焊接工件图像中像素点的灰度区分度以及疑似焊缝边缘线,包括:

14、将待焊接工件图像中所有像素点灰度值的平均值记为焊接灰度均值;

15、将待焊接工件图像中像素点的灰度值与焊接灰度均值的差值的绝对值记为待焊接工件图像中像素点的灰度区分度;

16、使用边缘检测算子获取待焊接工件图像的边缘信息,得到待焊接二值图像;

17、将待焊接二值图像中长度大于预设最小焊缝长度的非闭合边缘线记为备选焊缝边缘线;

18、对备选焊缝边缘线进行二次多项式拟合,获取备选焊缝边缘线的拟合优度;

19、将备选焊缝边缘线上所有像素点的灰度区分度之和记为备选焊缝边缘线的灰度区分指数;

20、将备选焊缝边缘线的拟合优度与灰度区分指数的乘积记为第一乘积;

21、将备选焊缝边缘线上像素点的个数与第一乘积的乘积记为第二乘积;

22、将第二乘积的归一化值记为备选焊缝边缘线的焊缝形貌特征指数;

23、将焊缝形貌特征指数大于预设焊缝特征阈值的备选焊缝边缘线记为疑似焊缝边缘线。

24、优选的,所述疑似焊缝边缘线的焊接轨迹相似度的具体计算方法包括:

25、对疑似焊缝边缘线进行二次多项式拟合,获取疑似焊缝边缘线的拟合参数以及拟合优度,其中,疑似焊缝边缘线的拟合参数包括二次项系数、一次项系数和常数项;

26、获取焊接轨迹的拟合参数以及拟合优度;

27、根据疑似焊缝边缘线的拟合参数、拟合优度以及焊接轨迹的拟合参数、拟合优度,将疑似焊缝边缘线的焊接轨迹相似度表示如下:

28、

29、其中,hgs为疑似焊缝边缘线的焊接轨迹相似度,为疑似焊缝边缘线的拟合优度,为焊接轨迹的拟合优度,为疑似焊缝边缘线的二次项系数,为疑似焊缝边缘线的一次项系数,为疑似焊缝边缘线的常数项,为焊接轨迹的二次项系数,为焊接轨迹的一次项系数,为焊接轨迹的常数项。

30、优选的,所述根据待焊接工件图像,获取待焊接工件图像中像素点的光照分量以及激光二值图像,包括:

31、根据预设高斯核的大小,获取待焊接工件图像中所有像素点的光照分量,得到焊接激光图像;

32、使用边缘检测算子获取焊接激光图像中的边缘信息,得到激光二值图像。

33、优选的,所述根据激光二值图像,获取激光焊接区域以及激光烟雾区域直径,包括:

34、将激光二值图像中的闭合边缘记为疑似激光焊接区域;

35、将疑似激光焊接区域的最小外接矩形的中心点记为疑似激光焊接区域的位置;

36、将距离焊接轨迹末端最近的疑似激光焊接区域记为激光焊接区域;

37、将激光焊接区域的最小外接矩形的对角线长度记为激光烟雾区域直径。

38、优选的,所述根据疑似焊缝边缘线的焊接轨迹相似度以及激光烟雾区域直径,计算疑似焊缝边缘线的焊接轨迹衔接度,包括:

39、将疑似焊缝边缘线的两个端点与焊接轨迹的两个端点之间距离的最小值记为疑似焊缝边缘线的轨迹近邻距离;

40、将疑似焊缝边缘线的轨迹近邻距离与激光烟雾区域直径的差值的绝对值记为疑似焊缝边缘线的激光区域符合度;

41、将疑似焊缝边缘线的激光区域符合度与焊接轨迹相似度的乘积记为疑似焊缝边缘线的焊接轨迹衔接度。

42、优选的,所述根据焊缝边缘线上所有像素点的灰度区分度和光照分量,计算焊缝边缘线的激光干扰渐变度,包括:

43、将焊缝边缘线上像素点与前一个像素点的灰度区分度的差值记为像素点的灰度渐变度;

44、将焊缝边缘线上像素点与前一个像素点的光照分量的差值记为像素点的激光渐变度;

45、将焊缝边缘线上所有像素点的灰度渐变度之和记为第一累加和;

46、将焊缝边缘线上所有像素点的激光渐变度之和记为第二累加和;

47、将第一累加和与第二累加和之和记为焊缝边缘线的激光干扰渐变度。

48、优选的,所述根据焊缝边缘线的激光干扰渐变度,确定自回归项数的实际取值,包括:

49、将焊缝边缘线的激光干扰渐变度的归一化值记为激光干扰归一化指数;

50、将激光干扰归一化指数与预设自回归项数的调整值的乘积记为第三乘积;

51、将预设自回归项数的初始值与第三乘积之和的向下取整值记为自回归项数的实际取值。

52、优选的,所述根据焊接轨迹、焊缝边缘线上像素点的位置、回归项数的实际取值以及激光烟雾区域直径,实现焊接智能化定位,包括:

53、将自回归项数的实际取值记为第一数量;

54、将激光烟雾区域直径的向下取整值记为第二数量;

55、将焊接轨迹上与激光焊接区域距离最近的第一数量个像素点按照由远及近的顺序构建轨迹预测序列;

56、将焊缝边缘线上与激光焊接区域距离最近的第一数量个像素点按照由远及近的顺序构建焊缝预测序列;

57、根据轨迹预测序列中像素点的横坐标,使用时间序列预测模型预测后续第二数量个像素点的横坐标;

58、根据轨迹预测序列中像素点的纵坐标,使用时间序列预测模型预测后续第二数量个像素点的纵坐标;

59、获取焊缝预测序列后续第二数量个像素点的横坐标、纵坐标;

60、根据轨迹预测序列和焊缝预测序列,将激光焊接区域内焊接点的横坐标表示如下:

61、

62、其中,xj为激光焊接区域内第i个焊接点的横坐标,为轨迹预测序列中第p+j个像素点的横坐标,为焊缝预测序列中第p+(dh-j)个像素点的横坐标,p为第一数量,dh为第二数量;

63、获取激光焊接区域内焊接点的纵坐标;

64、根据激光焊接区域内所有焊接点的横坐标、纵坐标,将激光束按照顺序移动至焊接点,对焊接点使用激光束进行加工、焊接,并在焊接完成后,对焊缝进行检验,确保焊接质量符合要求。

65、第二方面,本发明实施例还提供了一种激光焊接智能定位系统,包括存储器、处理器以及存储在所述存储器中并在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述任意一项所述方法的步骤。

66、本发明至少具有如下有益效果:先根据待焊接工件图像,获取疑似焊缝边缘线,计算疑似焊缝边缘线的焊接轨迹相似度,再根据疑似焊缝边缘线的焊接轨迹相似度以及激光烟雾区域直径,计算疑似焊缝边缘线的焊接轨迹衔接度,综合疑似焊缝边缘线与焊接轨迹形貌特征的相似性以及连贯性,获取焊缝边缘线,提高了获取焊缝边缘线的可靠性;根据焊缝边缘线上每个像素点的光照分量与灰度区分度,计算焊缝边缘线的激光干扰渐变度,确定自回归项数的实际取值,提高了对激光焊接区域内焊接点进行定位的效率;根据焊接轨迹、焊缝边缘线上像素点的位置以及自回归项数的实际取值,使用arima时间序列预测模型预测激光焊接区域内焊接点的位置,实现焊接智能化定位,解决了在焊接过程中对激光焊接区域内焊接点定位不具有实时性的问题。

- 还没有人留言评论。精彩留言会获得点赞!