大型薄壁变截面环形构件的局部加热渐进翻边整体成形方法

本发明属于先进材料成形,具体涉及一种大型薄壁变截面环形构件的局部加热渐进翻边整体成形方法。

背景技术:

1、大型薄壁变截面环形类构件在航空航天领域的重点空天飞行器型号中被广泛应用,比如民航客机及隐身战机的唇口便是典型的大型薄壁变截面环形类构件,该类构件具有尺寸大、薄壁厚、变截面的几何特征,为应对复杂载荷与高强环境耦合工况,对该类构件的轻量化、形状精度、尺寸精度、结构强度、组织性能及装配精度提出了极高的要求,一体化成形需求越来越迫切。

2、但是目前大型薄壁变截面环形类构件多采用冲压成形,需采用大吨位、大尺寸冲压设备,且模具制造难度大、成本高,柔性低;并且薄壁、大变形条件下起皱、破裂的失败率较大,成型件壁厚不均匀,刚度差,型面精度难保证。而采用传统切削加工该类构件时,不仅效率低、切断金属纤维还会影响构件组织性能。也有一些则采用旋压成形,能在一定程度上改善壁厚分布均匀性、起皱及破裂情况,但该工艺柔性不足,虽然能适用于成形等截面环形构件,但无法适用于成形变截面环形构件。同时大型旋压机价格昂贵,且国外一直限制出口,存在重要“卡脖子”风险。除了整体成形方式,目前还多采用深拉伸、胀形或落压成形再拼焊的方式成形该类构件,存在成形精度低、壁厚均匀性不高、焊缝增重、校形量大等问题。公开号为cn 116441619a(名称:一种飞机发动机唇口整体成形装置及方法)的专利解决了现有的旋压成形设备制造唇口时,唇尖处容易变形的问题,然而由于装置及工艺柔性限制,成形过程中需翻转零件,重复定位精度低,可能导致成型零件几何精度超差;此外,该装置及工艺适用于冷成形过程,现有结构无法布置热场或其他辅助能场装置,难以适用于变形抗力大、室温塑性较差的材料成形。综合上述装置及工艺限制,生产质量、成形性能、加工范围和应用上都具有局限性,无法满足多规格、多品种工件工艺需求,且调整麻烦。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种大型薄壁变截面环形构件的局部加热渐进翻边整体成形方法,有效地减少了成形大型薄壁变截面环形类构件的工序道次,提高了成型件型面精度和组织性能,具有省力成形、成本低、成形质量稳定、柔性高的优点。

2、为了达到上述目的,本发明采用的技术方案为:

3、一种大型薄壁变截面环形构件的局部加热渐进翻边整体成形方法,在坯料1-1上先逐层局部加热渐进滚压成形出内缘1-2,再逐层局部加热渐进滚压成形出外缘1-3,得到大型薄壁变截面环形构件1。

4、一种大型薄壁变截面环形构件的局部加热渐进翻边整体成形方法,包括如下步骤:

5、步骤1,装夹翻边成形滚子5,翻边成形滚子5与机械臂4连接;

6、步骤2,装夹坯料1-1,坯料1-1由第一上压板2和第一下模具3夹紧,且保持同轴;

7、步骤3,调整电磁感应加热线圈6与翻边成形滚子5的间距l1;电磁感应加热电流频率为f1,坯料1-1的导磁率为μ,电阻系数为ρ,通过确定电流透入深度δ1;其中,采用英制单位时,η为3160;而采用国标单位时,η为5030;然后运用仿真方法确定坯料1-1被加热到温度t1所需的加热时间t1;电磁感应加热线圈6的直径为d,通过确定翻边成形滚子5和电磁感应加热线圈6与坯料1-1的圆周相对运动速度v1;翻边成形滚子5与坯料1-1挤压区域的温度为t2,坯料1-1由温度t1降到温度t2所需的时间为t2,因此通过l1=v1t2确定翻边成形滚子5与电磁感应加热线圈6间的距离l1;

8、步骤4,根据内缘1-2的层截面几何形状规划翻边成形滚子5和电磁感应加热线圈6与坯料1-1间的运动轨迹,局部电磁感应加热渐进翻边成形内缘1-2;翻边成形滚子5和电磁感应加热线圈6同步以相对运动速度v1沿坯料1-1圆周运动的同时做沿轴向向下和沿径向向内运动,实现局部电磁感应加热渐进翻边成形内缘1-2;翻边成形滚子5和电磁感应加热线圈6每沿圆周方向局部加热滚压坯料1-1一圈,同步沿轴向向下的下压量为z1,内缘1-2侧壁的倾斜角度为α1,通过计算得到翻边成形滚子5和电磁感应加热线圈6局部加热渐进滚压坯料1-1每层时沿径向向内的径向运动量d1;翻边成形滚子5和电磁感应加热线圈6在完成上述动作的同时做绕相对运动速度v1方向的旋转运动,以保证翻边成形滚子5侧壁贴合内缘1-2侧壁成形,同时电磁感应加热线圈6平面尽量平行于内缘1-2侧壁;逐层局部加热渐进滚压成形出内缘1-2;

9、步骤5,根据坯料1-1的成形性能和大型薄壁变截面环形构件1的成形深度,确定内缘1-2的成形道次n1;重复步骤3-步骤4,直至成形出内缘1-2完整形状;

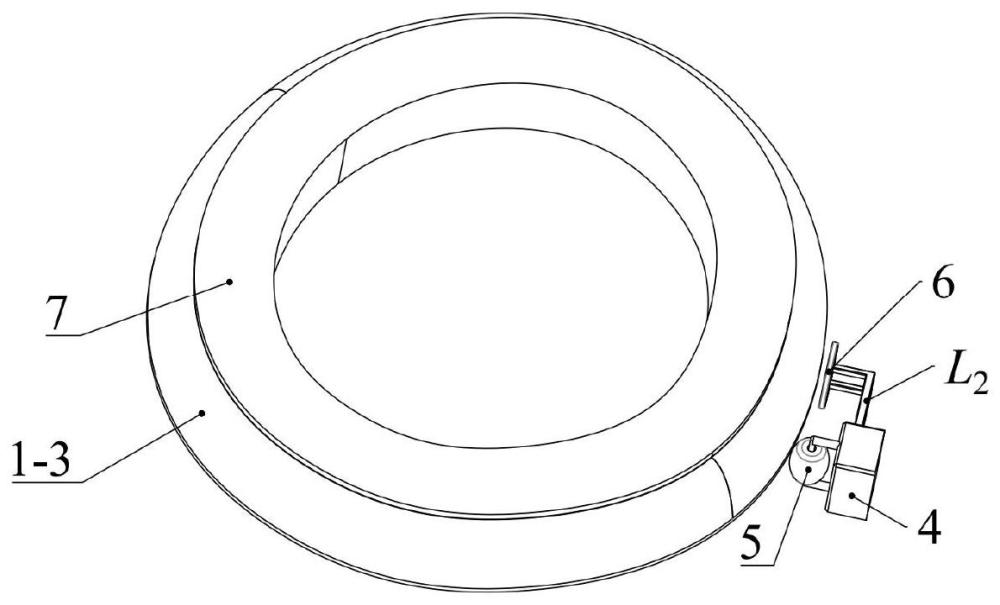

10、步骤6,拆卸第一上压板2和第一下模具3,安装第二下模具8,并通过第二上压板7将内缘1-2装夹固定至第二下模具8上侧,保证三者同轴;机械臂4调整翻边成形滚子5的位置至内缘1-2的外平面处;

11、步骤7,调整电磁感应加热线圈6与翻边成形滚子5的间距l2;电磁感应加热电流频率f2,通过确定电流透入深度δ2,然后运用仿真方法确定内缘1-2被加热到温度t3所需的加热时间t3;通过确定机械臂4驱动翻边成形滚5和电磁感应加热线圈6与内缘1-2间的相对运动速度v2;翻边成形滚子5与内缘1-2挤压区域的温度为t4,内缘1-2由温度t3降到温度t4所需的时间为t4,因此通过l2=v2t4确定翻边成形滚子5与电磁感应加热线圈6间的距离l2;

12、步骤8,根据外缘1-3的层截面几何形状规划翻边成形滚子5和电磁感应加热线圈6的运动轨迹,局部电磁感应加热渐进滚压翻边成形外缘1-3;翻边成形滚子5和电磁感应加热线圈6同步以相对运动速度v2沿内缘1-2圆周运动的同时做沿轴向向下和沿径向向外运动,实现局部电磁感应加热渐进滚压翻边成形外缘1-3;翻边成形滚子5和电磁感应加热线圈6每沿圆周方向局部加热滚压内缘1-2一圈,同步沿轴向向下的下压量为z2;外缘1-3侧壁的倾斜角度为α2,通过计算得到翻边成形滚子5和电磁感应加热线圈6局部加热渐进滚压内缘1-2每层时沿径向向外的径向运动量d2;翻边成形滚子5和电磁感应加热线圈6在完成上述动作的同时做绕相对运动速度v2方向的旋转运动,以保证翻边成形滚子5侧壁贴合外缘1-3侧壁成形,同时电磁感应加热线圈6平面尽量平行于外缘1-3侧壁;逐层局部加热渐进滚压成形出外缘1-3;

13、步骤9,根据坯料1-1的成形性能和大型薄壁变截面环形构件1的成形深度,确定外缘1-3的成形道次n2;重复步骤7-步骤8,直至成形外缘1-3完整形状;

14、步骤10,拆卸第二上压板7,转移外缘1-3和第二下模具8至校形台;通过橡皮囊校形模具9和第二下模具8校形外缘1-3,保压时间t3后开模,卸除橡皮囊校形模具9,取出大型薄壁变截面环形构件1。

15、步骤1中机械臂4类型根据工艺需求设计,并保证翻边成形滚子5沿其轴线的自由转动。

16、步骤3中根据局部加热渐进翻边整体成形工艺对局部受热区域实时温度及成形速率的需求,翻边成形滚子5和电磁感应加热线圈6与坯料1-1的相对运动速度v1有恒定不变和实时变化两种控制方式:

17、恒定不变的v1有两种实现方式:其一为机械臂4驱动翻边成形滚子5和电磁感应加热线圈6以恒线速度v1做圆周远动;其二为第一下模具3和第一上压板2以实时变化的角速度w1带动坯料1-1转动,以保证翻边成形滚子5和电磁感应加热线圈6与坯料1-1的相对运动速度v1恒定;

18、v1实时变化时,需通过确定坯料1-1被加热到温度t1所需的实时变化的加热时间t1,并通过调节电磁感应加热电流频率f1,进而满足坯料1-1被加热到温度t1所需的加热时间t1;通过两种方式实现实时变化的v1:其一为机械臂4驱动翻边成形滚子5和电磁感应加热线圈控制臂10驱动电磁感应加热线圈6以实时变化的速度v1做圆周远动;其二为第一下模具3和第一上压板2以恒角速度w1带动坯料1-1转动,翻边成形滚子5和电磁感应加热线圈6与坯料1-1的相对运动速度v1实时变化。

19、步骤3中v1恒定不变时,将翻边成形滚子5与电磁感应加热线圈6以间距l1固连;

20、v1实时变化时,翻边成形滚子5与电磁感应加热线圈6间距通过机械臂4与电磁感应加热线圈控制臂10来实时柔性调整,以保证翻边成形滚子5与坯料1-1挤压区域的温度为t2。

21、步骤4中根据内缘1-2的几何形状,若涉及变曲率半径几何特征,机械臂4带动翻边成形滚子5及时调整空间位置,适应内缘1-2几何特征需求。

22、步骤4中内缘1-2侧壁的倾斜角度α1范围为0°-90°,因此每一个成形层的翻边成形滚子5和电磁感应加热线圈6同步沿径向向内的径向运动量d1随之变化。

23、步骤7中翻边成形滚子5和电磁感应加热线圈6与内缘1-2的相对运动速度v2的控制方式同步骤3相同。

24、步骤8中根据外缘1-3的几何形状,若涉及变曲率半径几何特征,机械臂4带动翻边成形滚子5及时调整空间位置,适应外缘1-3几何特征需求。

25、步骤8中外缘1-3侧壁的倾斜角度α2范围为0°-90°,因此每一个成形层的翻边成形滚子5和电磁感应加热线圈6同步沿径向向外的径向运动量d2随之变化。

26、和现有技术相比,本发明的有益效果为:

27、本发明渐进滚压翻边与局部电磁感应加热集成,实现了大型薄壁变截面环形构件的局部电磁感应加热渐进翻边整体成形;提供了翻边滚子和电磁感应加热线圈间距的确定方法,以及变截面环件的成形方法,以适应大型薄壁变截面环形构件大变形和变截面的成形需求;可实现柔性省力成型,保证构件形状精度和组织性能稳定。

- 还没有人留言评论。精彩留言会获得点赞!