基于数字化建模及增材制造的铜/镍电热合金构件及方法

本发明属于智能制造,具体涉及一种基于数字化建模及增材制造的铜/镍电热合金构件,还涉及一种基于数字化建模及增材制造的铜/镍电热合金构件的制备方法。

背景技术:

1、电热合金材料是一种应用广泛的将电能转换为热能的金属功能材料,目前镍基电热合金主要用于电加热元件、高中温电阻元件、应力应变元件、特种仪表电子元器件的制备。要实现电能向热能进行转换,则需要将导电性良好的铜导线和镍基合金连接,从而向镍基电热合金传输电能。但铜导线和镍基电热合金导线的尺寸较小,采用熔焊的方法由于其热输入较大,较易造成焊接接头成分不均匀,变形较大,造成电能的损耗;而采用钎焊、点焊、压力焊等方法进行焊接时,焊接接头的强度较低,不能满足其服役性能要求。

2、传统电热合金的连接方法易造成界面结合强度低,无法应用于对界面结合强度要求较高的工况当中。

技术实现思路

1、本发明的第一个目的是提供一种基于数字化建模及增材制造的铜/镍电热合金构件,用于连接铜导线和镍铬电热合金,制备的结构件组织致密,结构件力学性能优良。

2、本发明的第二个目的是提供一种基于数字化建模及增材制造的铜/镍电热合金构件的制备方法。

3、本发明所采用的第一个技术方案是,基于数字化建模及增材制造的铜/镍电热合金构件的制备方法,具体步骤如下:

4、步骤1:制备铜/镍电热合金构件铜侧所用的铜合金药芯丝材;

5、步骤2:进行铜/镍电热合金构件的3d建模,建立铜/镍电热合金构件三维模型,然后将三维模型进行分层切片处理,再设计3d打印制备过程中的运动轨迹,最后将以上过程转化为适用于弧焊机器人运行的程序;

6、步骤3:进行铜/镍电热合金构件的增材制造;

7、步骤4:将步骤3制备出的铜/镍电热合金构件进行热处理;并对热处理后的铜/镍电热合金构件进行表面机加工处理。

8、本发明的特征还在于,

9、步骤1中,铜合金药芯丝材包括药芯和外皮,其中药芯按质量百分比由以下组分组成:铬粉18%~23%,银粉8%~12%,硼粉5%~6%,氧化钇粉2%~3%,铜粉余量;外皮为t2纯铜带;药芯丝材的填充率为15wt%-18wt%。

10、步骤1中,铜合金药芯丝材的制备方法为:

11、按质量百分比分别称取以下药芯粉末:铬粉18%~23%,银粉8%~12%,硼粉5%~6%,氧化钇粉2%~3%,铜粉余量;采用的外皮为t2纯铜带;将所有称取的粉末先采用混粉机进行混粉,混粉机转速为100r/min-120r/min,混粉时间为5h-6h;并采用药芯焊丝拉拔机制备成药芯焊丝,制备药芯焊丝时设置焊丝的拉拔速度为6mm/s-7mm/s,与拉拔速度相匹配的填粉速度为5g/s-6g/s;药芯焊丝减径需每隔0.2mm进行一次直至直径为1.1mm,以确保粉芯被压实,药芯丝材的填充率为15wt%-18wt%;将制备出的铜合金药芯丝材放入防潮柜中保存。

12、步骤2中,采用pro/e建模软件对铜/镍电热合金构件进行建模;并利用cam软件进行切片处理,每层切片厚度设置为3mm~4mm;增材制造铜/镍电热合金构件时,路径选择为由外向内以螺旋的路径完成一层多道的堆积并重复逐层累积,完成铜/镍电热合金构件的制备;并且进行镍侧单层多道堆积时设计间距保证道间搭接率为50%-60%;进行铜侧单层多道堆积时设计焊道的间距保证搭接率为50%-60%,将以上过程进行程序转换并导入弧焊机器人中。

13、步骤3中,进行增材制造过程中,镍侧使用的丝材牌号为enicrmo3t1-4,铜侧所用丝材为步骤1所制备的铜合金药芯丝材;镍侧工艺参数:电压:27v~30v,电流为180a~190a,焊丝伸出长度为12mm-15mm,待冷却至100℃~150℃后进行下一道熔覆;铜侧工艺参数:电压:22v~25v,电流为220a~230a,焊丝伸出长度为12mm-15mm,采用热电偶测试层间温度,待冷却至300℃~350℃后进行下一道熔覆;保护气为90vol%ar+10vol%co2混合气体,气体流量为12l/min~15l/min,填丝速度为280mm~300mm/min。

14、步骤4中,具体的热处理工艺:930℃固溶1h后再经600℃时效1.5h。

15、本发明所采用的第二个技术方案是,基于数字化建模及增材制造的铜/镍电热合金构件,采用上述方法制备得到。

16、本发明的有益效果是:

17、(1)本发明方法基于数字化建模及增材制造的铜/镍电热合金构件时,使用的铜侧药芯焊丝制备方法简单;本发明中的铜基焊丝中的cr元素可以起到析出强化的作用,并且cr元素对铜合金导电率的影响较小;而为了避免cr元素在热处理过程中易长大粗化对铜合金导电率的影响,加入ag、b、y元素,这些元素都具有细化晶粒的作用,且这些元素本身对铜合金导电率的影响较小;b元素具有除铁的作用,可以避免镍侧铁元素向铜侧扩散对铜合金导电率的影响;y元素具有去除杂质的作用,可以避免杂质元素对铜合金导电率的影响。

18、(2)本发明方法基于数字化建模及增材制造技术,提供了一种新型的制造铜/镍电热合金构件的方式,制造的结构件力学性能、导电性能满足实际工况,同时解决了铜导线和电热合金元件连接困难的问题。

19、(3)本发明方法基于数字化建模及增材制造技术,从制丝到结构件成型全过程可完全自动化、智能化,生产效率高,材料浪费率低,制备的结构件组织致密,结构件力学性能优良。

20、(4)本发明方法制备的铜/镍电热合金构件可以用于连接铜导线和镍铬电热合金,铜/镍电热合金构件既具有铜优良的导电、导热性能,又具有镍优良的耐磨、耐蚀、高电阻性能,有很高的推广应用价值。

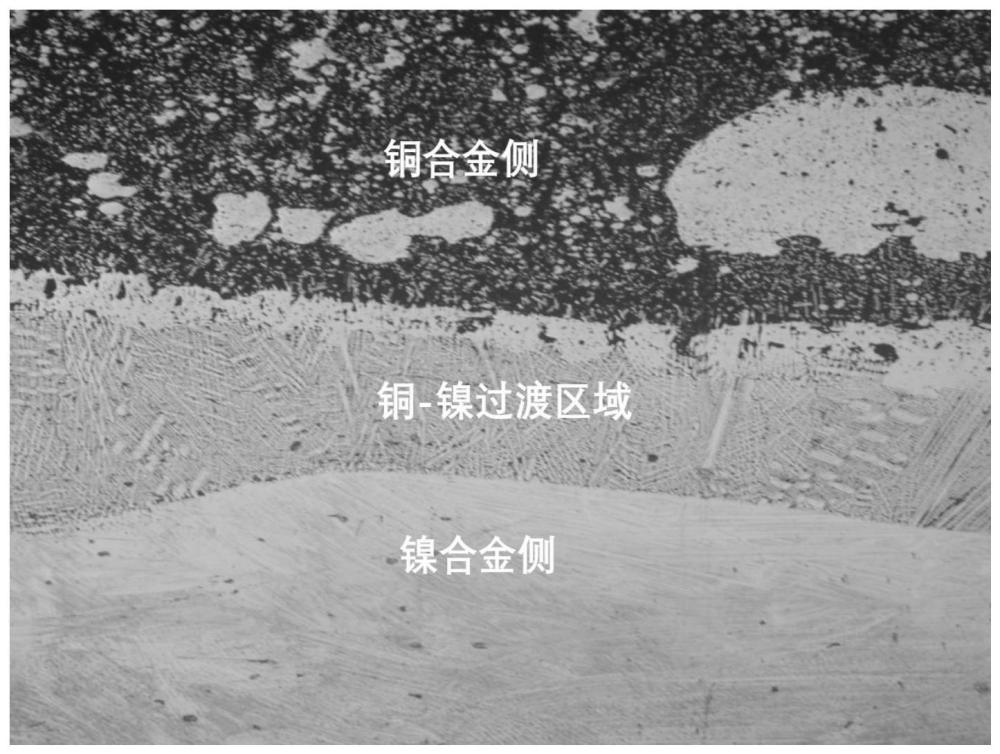

21、(5)本发明方法,可以解决电热合金连接,因导线尺寸小且异质金属连接困难等原因,造成界面结合强度低的问题。由于铜和镍具有相同的面心立方结构,二者间可无限互溶,且会在整个成分范围内形成连续固溶体,从而使熔覆层与基底之间具有更好的冶金结合。铜/镍电热合金接头既可以直接用作电热合金,也可进行铜、镍导线的连接,将传统铜/镍异质连接转变为铜与铜连接和镍与镍的连接。

技术特征:

1.基于数字化建模及增材制造的铜/镍电热合金构件的制备方法,其特征在于,具体步骤如下:

2.根据权利要求1所述的基于数字化建模及增材制造的铜/镍电热合金构件的制备方法,其特征在于,步骤1中,所述铜合金药芯丝材包括药芯和外皮,其中药芯按质量百分比由以下组分组成:铬粉18%~23%,银粉8%~12%,硼粉5%~6%,氧化钇粉2%~3%,铜粉余量;外皮为t2纯铜带;药芯丝材的填充率为15wt%-18wt%。

3.根据权利要求2所述的基于数字化建模及增材制造的铜/镍电热合金构件的制备方法,其特征在于,步骤1中,所述铜合金药芯丝材的制备方法为:

4.根据权利要求3所述的基于数字化建模及增材制造的铜/镍电热合金构件的制备方法,其特征在于,步骤2中,采用pro/e建模软件对铜/镍电热合金构件进行建模;并利用cam软件进行切片处理,每层切片厚度设置为3mm~4mm;增材制造铜/镍电热合金构件时,路径选择为由外向内以螺旋的路径完成一层多道的堆积并重复逐层累积,完成铜/镍电热合金构件的制备;并且进行镍侧单层多道堆积时设计间距保证道间搭接率为50%-60%;进行铜侧单层多道堆积时设计焊道的间距保证搭接率为50%-60%,将以上过程进行程序转换并导入弧焊机器人中。

5.根据权利要求3所述的基于数字化建模及增材制造的铜/镍电热合金构件的制备方法,其特征在于,步骤3中,进行增材制造过程中,镍侧使用的丝材牌号为enicrmo3t1-4,铜侧所用丝材为步骤1所制备的铜合金药芯丝材;镍侧工艺参数:电压:27v~30v,电流为180a~190a,焊丝伸出长度为12mm-15mm,待冷却至100℃~150℃后进行下一道熔覆;铜侧工艺参数:电压:22v~25v,电流为220a~230a,焊丝伸出长度为12mm-15mm,采用热电偶测试层间温度,待冷却至300℃~350℃后进行下一道熔覆;保护气为90vol%ar+10vol%co2混合气体,气体流量为12l/min~15l/min,填丝速度为280mm~300mm/min。

6.根据权利要求3所述的基于数字化建模及增材制造的铜/镍电热合金构件的制备方法,其特征在于,步骤4中,具体的热处理工艺:930℃固溶1h后再经600℃时效1.5h。

7.基于数字化建模及增材制造的铜/镍电热合金构件,其特征在于,采用权利要求1-6任意一项所述方法制备得到。

技术总结

本发明公开基于数字化建模及增材制造的铜/镍电热合金构件的制备方法,具体为:步骤1:制备铜合金药芯丝材;步骤2:进行铜/镍电热合金构件的3D建模,建立铜/镍电热合金构件三维模型,然后将三维模型进行分层切片处理,再设计3D打印制备过程中的运动轨迹,最后将以上过程转化为适用于弧焊机器人运行的程序;步骤3:进行铜/镍电热合金构件的增材制造;步骤4:将步骤3制备出的铜/镍电热合金构件进行热处理;并对热处理后的铜/镍电热合金构件进行表面机加工处理。该构件用于连接铜导线和镍铬电热合金,制备的结构件组织致密,结构件力学性能优良。还公开了铜/镍电热合金构件的制备方法。

技术研发人员:张敏,周文坤,刁健帅,薛添淇,马克,张志强

受保护的技术使用者:西安理工大学

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!