一种激光焊接装置及激光焊接方法与流程

本发明涉及激光焊接,尤其提供一种激光焊接装置及激光焊接方法。

背景技术:

1、激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一。20世纪70年代主要用于焊接薄壁材料和低速焊接,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其焊接热影响区小;焊接速度快,质量高,焊缝位于材料界面处;焊接热应力和振动应力小等独特的优点,大多应用于微、小型零件的精密焊接中。目前,物料工件在进行激光焊接时,需要使用激光焊接用夹紧装置,目前现有的激光焊接用夹紧装置夹紧效果不佳,导致物料在进行激光焊接时,容易出现松动滑落,造成物料出现焊接损坏,且难以把控其焊接对准位置,组装质量差。

技术实现思路

1、基于此,有必要提供一种激光焊接装置及激光焊接方法,以解决背景技术中的至少一个技术问题。

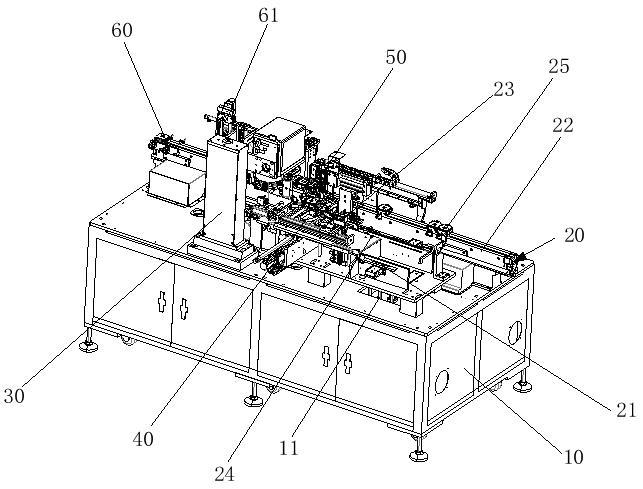

2、一种激光焊接装置,包括焊接工作台、进料组件、激光焊接组件、转盘组件、四个夹紧组件及出料组件,焊接工作台顶面一端角部处凹设有预设槽,进料组件包括工件进料元件及接合件进料元件,工件进料元件固定安装于焊接工作台顶面邻近预设槽一侧且工件进料元件一端安装于预设槽中,接合件进料元件固定安装于焊接工作台顶面邻近预设槽一侧且与工件进料元件呈相对设置,激光焊接组件固定安装于焊接工作台顶面中部邻近预设槽一侧,转盘组件安装于焊接工作台顶面中部,四个夹紧组件沿圆周方向等距间隔固定安装于转盘组件顶面,出料组件固定安装于焊接工作台顶面远离预设槽一端。

3、作为本发明的进一步改进,工件进料元件内设置有待焊接工件,接合件进料元件内设置有接合焊接工件,工件进料元件及接合件进料元件邻近转盘组件一端均设置有转移元件,转移元件用于将待焊接工件及接合焊接工件转移至夹紧组件中,出料组件邻近转盘组件一端设置有转移分拨元件,转移分拨元件用于检验激光焊接组件焊接质量,并根据检验结果进行筛选合格或不合格的焊接工件。

4、作为本发明的进一步改进,激光焊接组件包括调位安装柱、激光焊接头、焊接安装板、机械爪及两个焊点压块,调位安装柱底面固定安装于固定安装于焊接工作台顶面中部且邻近预设槽一侧设置,调位安装柱邻近接合件进料元件一侧侧壁设置有定位滑轨,激光焊接头通过微型电机滑动地安装于定位滑轨中,并使得激光焊接头位于其中一个夹紧组件正上方设置,焊接安装板底面固定安装于焊接工作台顶面中部且邻近调位安装柱设置,机械爪安装于调位安装柱顶部并位于激光焊接头与其中一个夹紧组件之间,两个焊点压块固定安装于机械爪输出端的两侧。

5、作为本发明的进一步改进,转盘组件包括转动电机、安装转盘、四个对接提升块及提升气缸,转动电机底面固定安装于焊接工作台顶面中部,安装转盘底面中部固定安装于转动电机输出轴上,安装转盘顶面沿圆周方向分别等距间隔贯穿凹设有四个第一滑动孔及四个第二滑动孔,四个第一滑动孔分别与四个第二滑动孔相对设置,四个对接提升块顶面沿圆周方向等距固定安装于安装转盘底面外缘,每个对接提升块两端分别贯穿凹设有第三滑动孔及第四滑动孔,第三滑动孔内滑动地设置有第一滑杆,且第一滑杆顶部穿设通过第一滑动孔凸设于安装转盘顶面,第四滑动孔内滑动地设置有第二滑杆,且第二滑杆顶部穿设通过第二滑动孔凸设于安装转盘顶面,第二滑杆与第一滑杆底端之间设置有连接杆,提升气缸底面固定安装于焊接工作台顶面中部且邻近接合件进料元件设置,提升气缸输出轴抵持于远离激光焊接组件的一个对接提升块中第一滑杆底面。

6、作为本发明的进一步改进,每个夹紧组件包括夹紧安装块、焊接对接元件、接合焊接元件及夹紧元件,夹紧安装块底面固定安装于安装转盘顶面,且夹紧安装块长度方向与安装转盘半径方向垂直设置,夹紧安装块内侧侧壁一端凸设有夹紧安装条,焊接对接元件安装于夹紧安装条内侧侧壁,接合焊接元件安装于夹紧安装块顶部邻近夹紧安装条一端,夹紧元件安装于夹紧安装块顶部另一端。

7、作为本发明的进一步改进,夹紧安装条内侧侧壁两端均凸设有滑动块,夹紧安装条邻近安装转盘中心一端凸设有第一夹紧安装柱,夹紧安装块顶面外侧两端分别凹设有第一安装槽及第二安装槽,第一安装槽与第二安装槽相互连通,第一安装槽位于邻近夹紧安装条一端设置,且第一安装槽深度大于第二安装槽深度,第一安装槽侧壁邻近夹紧安装条凹设有第一回缩槽,第一回缩槽内设置有第一拉簧,第一安装槽侧壁底部两端分别贯穿凹设有第一滑动槽,第一安装槽侧壁顶部贯穿凹设有第三安装槽,第一安装槽顶部远离夹紧安装条一端贯穿凹设有第二回缩槽,第二回缩槽内设置有第二拉簧,第二安装槽顶面中部凹设有第三滑动槽,第三安装槽底面中部贯穿凹设有第五滑动孔,且第五滑动孔与第四滑动孔相对设置。

8、作为本发明的进一步改进,焊接对接元件包括固定对接块及滑动对接块,固定对接块固定安装于安装转盘顶面,且固定对接块外侧侧壁抵持于夹紧安装块内侧侧壁远离夹紧安装条一端,固定对接块顶面凹设有第一对接滑动槽,滑动对接块远离固定对接块一端端壁顶部两侧滑动地安装于两个滑动块外侧,滑动对接块内侧侧壁底部角部处凸设有第二夹紧安装柱,第二夹紧安装柱与第一夹紧安装柱之间设置有第三拉簧,滑动对接块底面固定安装于第一滑杆顶面,滑动对接块外侧侧壁抵持于夹紧安装块内侧侧壁,且滑动对接块外侧侧壁一端与第二拉簧远离第二回缩槽一端固定连接,滑动对接块顶面凹设有第二对接滑动槽,第二对接滑动槽两端分别贯穿凹设有卡固安装槽,每个卡固安装槽内设置有电控伸缩杆,电控伸缩杆底端抵持于安装转盘顶面。

9、作为本发明的进一步改进,接合焊接元件包括接合焊接块、对接卡块及定位卡块,接合焊接块底面固定安装于第三安装槽底面中部,接合焊接块顶面贯穿凹设有第六滑动孔,第六滑动孔与第五滑动孔相对设置,接合焊接块顶面内侧两端分别凹设有磁铁槽,两个磁铁槽内均设置有电磁铁,接合焊接块远离夹紧安装条一端顶面凹设有对接预设槽,对接卡块内侧侧壁底部两端均凸设有对接滑动块,两个对接滑动块滑动地安装于两个第一滑动槽中,对接卡块安装于第一安装槽中,且对接卡块内侧侧壁一端与第二拉簧一端固定连接,对接卡块邻近夹紧安装条一端凸设有第三夹紧安装柱,第三夹紧安装柱一端与第一拉簧一端固定连接,对接卡块顶面中部凸设有定高块,定高块内侧侧壁顶部凸设有夹持块,夹持块底面与接合焊接块顶面之间形成有卡紧间隙,定位卡块底面邻近夹紧安装条一端固定安装于夹紧安装块顶面邻近夹紧安装条一端。

10、作为本发明的进一步改进,夹紧元件包括紧固卡块及对接卡柱,紧固卡块底部滑动地安装于第三滑动槽中,紧固卡块与第二安装槽侧壁之间设置有紧固弹簧,对接卡柱由磁性材料制成,对接卡柱底面一端固定安装于紧固卡块顶面内侧,对接卡柱另一端抵持于对接预设槽端壁。

11、提供一种激光焊接装置的激光焊接方法,应用于上述激光焊接装置,所述激光焊接方法包括:

12、步骤s1:将同步启动工件进料元件及接合件进料元件中的转移元件,并利用两个转移元件将待焊接工件及接合焊接工件转移并放置至夹紧组件顶部;

13、步骤s2:启动转动电机使得安装转盘旋转,直至将放置有待焊接工件及接合焊接工件的夹紧组件转移至提升气缸正上方;

14、步骤s3:启动提升气缸,使得第一滑杆及第二滑杆同步向上移动并抵推夹紧组件,利用夹紧组件对待焊接工件及接合焊接工件进行同步夹紧;

15、步骤s4:启动转动电机使得安装转盘旋转,直至将夹紧的待焊接工件及接合焊接工件转移至激光焊接头正下方,随后启动机械爪,利用两个焊点压块对待焊接工件及接合焊接工件进行定位,随后启动激光焊接头进行激光焊接作业;

16、步骤s5:启动转动电机使得安装转盘旋转,直至将焊接完成的待焊接工件及接合焊接工件转移至转移分拨元件,并利用转移分拨元件进行转运、筛选及收集。

17、本发明的有益效果如下:

18、1.运用焊接工作台、进料组件、激光焊接组件、转盘组件、四个夹紧组件及出料组件实现对待焊接工件及接合焊接工件的自动进料、对接组装、固定保持及出料分选等操作实现了激光焊接全过程的自动化运输和定位,提高了生产效率和工作精度,同时,确保了待焊接工件及接合焊接工件的位置稳定,提高了焊接的质量和效率。

19、运用夹紧组件对待焊接工件与接合焊接工件进行全方位包覆和稳定地定位,以保证待焊接工件与接合焊接工件在焊接过程中两者位置的稳定,确保了焊接的精确性和一致性,为后续的焊接操作提供了可靠的基础,提高了焊接的质量和效率。

20、3.利用转盘组件与四个夹紧组件地配合使得焊接操作人员可以根据具体焊接要求对待焊接工件进行角度微调,以满足不同焊接需求,并提供额外的支撑和稳定性,确保待焊接工件在焊接过程中不会晃动或移位,确保焊接的准确性,有助于提高焊接质量和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!