一种钛合金薄壁壳体及其制备方法与流程

本发明涉及钛合金加工,具体涉及一种钛合金薄壁壳体及其制备方法。

背景技术:

1、薄壁金属壳体在先进飞行器、武器装备等领域有非常广阔的应用,目前薄壁金属壳体大都采用高强度钢材料。但是由于钢的密度比钛的密度大,随着先进飞行器、武器装备对减重的需求,高强钛合金壳体将是代替钢壳体的一种非常有潜力的候选材料。

2、然而,由于高强度钛合金存在变形抗力大,高强薄壁壳体很难加工的技术缺陷,因而目前一般采用挤压、斜轧穿孔来制备厚壁管材,然后通过机加生产薄壁金属壳体。但是与钢相比,钛合金的刚性相对差,机加获得薄壁壳体的过程中难免出现壳体变形,从而很难保证薄壁壳体的尺寸精度。另外,采用机加的方式,存在成材率低、效率低、成本高的问题。综上所述,挤压/斜轧穿孔,再机加的方式难以保证产品的批量、稳定、高效供货。

3、热旋压虽能得到减薄壁厚的目的,但是由于目前热旋压存在加热手段简单、坯料加热不均匀、旋压过程容易出现变形不均匀的问题,最终导致成品的形状不满足要求,且存在尺寸精度差、易开裂等问题。另外,热旋压薄壁壳体时,壳体表面氧化层去除困难,严重影响表面质量及尺寸精度。因此,热旋压直接得到薄壁壳体是不可行的。

4、tb2钛合金虽然可以冷轧或冷旋压,但是单次轧制或旋压变形量小,为了得到薄壁的壳体,需进行多道次的冷轧或冷旋压,每道次冷加工之间必须进行热处理,导致加工效率低,周期长,减薄率低。这可由以下文献证明。

5、文献1:《tb2钛合金筒形件旋压变形组织性能的研究》中提到冷旋压的减薄率为30~50%。

6、文献2:《tb2钛合金管材冷轧加工组织和性能研究》中提到从φ54×5.25mm轧制到φ43×4mm需要冷轧6道次。

7、发明专利“1200mpa级ti-4mo-3cr-1fe钛合金薄壁圆筒的室温旋压成形方法”公开了一种1200mpa级ti-4mo-3cr-1fe钛合金室温旋压方法,该合金需要进行三道次的旋压成形,每一道次旋压减薄率均≤45%,且第一道次旋压后需进行进行650℃/40min真空去应力退火。仍存在上述所提及的单道次旋压变形量小,冷旋压次数多,每道次加工之间必须进行热处理,导致加工效率低,周期长的问题。

技术实现思路

1、为了解决tb2钛合金进行冷轧或冷旋压的次数多,且每次冷加工之后均必须进行热处理,导致加工效率低,周期长,减薄率低的问题,本发明的目的在于提供一种tc16及其改型的钛合金薄壁壳体及其制备方法。

2、本发明选用可适于冷加工的高强钛合金,将钛合金棒材依次进行加热、斜轧穿孔和热轧/定径,在线水冷,得到管坯;将管坯进行中间热处理、机加,得到光亮的钛合金管坯;将光亮的钛合金管坯进行至少1次冷轧、或1次冷旋压或至少1次冷轧+至少1次冷旋压,再进行成品热处理得到高强钛合金薄壁壳体。该方法有效地解决了目前以厚壁管材或筒体进行机加工得到薄壁管材或筒体所存在的成材率低、成本高、效率低等问题。

3、为实现上述目的,本发明的技术方案如下。

4、本发明的第一方面提供一种钛合金薄壁壳体的制备方法,包括以下步骤:

5、将钛合金棒材进行加热、斜轧穿孔和定径、在线水冷,得到管坯;其中,钛合金棒材为适于冷加工的钛合金棒材;

6、将管坯进行第一热处理、机加,得到去除氧化层的管坯;

7、将去除氧化层的管坯进行至少一道次冷加工,得到冷加工态壳体;当冷加工的道次数≥2时,两道次冷加工之间进行一次第二热处理;或,连续两道次冷加工之后进行一次第二热处理;或,连续两道次冷加工之后不进行第二热处理;

8、将冷加工态壳体进行成品热处理,得到钛合金薄壁壳体。

9、本发明选用适于冷加工的钛合金棒材,采用斜轧穿孔+热轧/定径、在线水冷制备钛合金管坯,然后机加工去除内外表面氧化层,最后经过冷轧+旋压或直接旋压的方式制备薄壁高强钛合金壳体。斜轧穿孔+热轧/定径制坯可以节约材料、降低成本、提高生产效率。在线水冷可以得到细的片层组织,有利于后续加工破碎组织。穿孔后的管坯再进行机加,可以起到去除管坯表面氧化层、规整管坯尺寸精度的作用。冷轧+旋压或直接旋压可以得到高尺寸精度的薄壁壳体。本发明的方法可实现高强钛合金薄壁壳体的高效、低成本、高精度制备。

10、在一些优选的实施例中,所述钛合金棒材为tc16钛合金棒材、ti344钛合金棒材或ti3441钛合金棒材。

11、本发明中,tc16钛合金棒材的成分为ti-3al-5mo-4.5v,简写为tc16;ti344钛合金棒材成分为ti-3al-4v-4mo-0.5cr-0.4fe钛合金棒材,简写为ti344;ti3441钛合金棒材成分为ti-3al-4v-4mo-1nb-0.5cr-0.4fe钛合金棒材,简写为ti3441。本发明选用的ti344、ti3441或tc16钛合金棒材均是适于冷加工的高强钛合金棒材。

12、在一些优选的实施例中,所述钛合金棒材进行加热的加热温度为950~980℃,加热时间根据以下公式计算:

13、t=0.8d~(0.8d+120);

14、其中,t为加热时间,min;d为钛合金棒材的直径,mm。

15、在一些优选的实施例中,所述第一热处理是将管坯加热至800℃,保温1h后随炉冷却至550℃,然后出炉进行空冷。

16、在一些优选的实施例中,所述第二热处理是在700~800℃保温1~2h进行真空热处理,保温结束后随炉冷却至室温出炉。

17、在一些优选的实施例中,所述冷加工为冷轧和/或冷旋压。具体的,冷加工为冷轧、旋压或者冷轧+冷旋压或冷旋+冷轧。

18、在一些优选的实施例中,所述一次道次变形量为45%~75%;第一热处理与所述第二热处理之间的累积变形量或第二热处理与成品热处理之间的累积变形量为45%~80%。

19、在一些优选的实施例中,所述成品热处理为真空热处理,真空热处理的条件是在750~800℃保温2~3h,之后在550~750℃保温2~3h;

20、所述成品热处理之前还包括将冷加工态壳体置于定型模具内,对冷加工态壳体进行固定,防止薄壁壳体热处理过程发生变形;所述成品热处理之后还包括进行快冷。

21、成品热处理的作用是使抗拉强度可达1000mpa以上,延伸率可到8%以上,使其具有良好的强塑性。成品热处理在保温结束后壳体立即推入冷却室进行快冷。

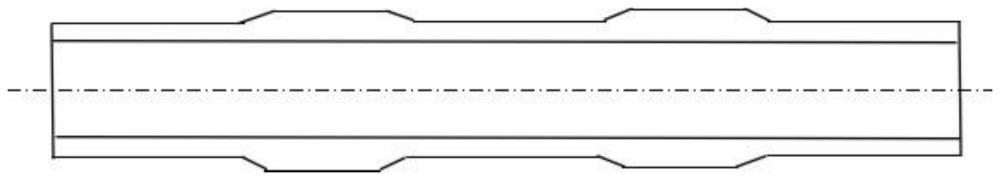

22、本发明的第二方面提供一种钛合金薄壁壳体,采用第一方面所述的制备方法制备得到。

23、在一些优选的实施例中,所述钛合金薄壁壳体的壁厚≤10mm,径厚比≥50,抗拉强度≥1000mpa,延伸率≥8%。具体的,所述钛合金薄壁壳体的壁厚≤10mm、径厚比≥50;抗拉强度≥1000mpa,延伸率≥8%。

24、本发明的有益效果:

25、1、本发明通过选择可适于冷加工的高强钛合金,将金属棒材依次进行加热、斜轧穿孔和热轧/定径、在线水冷,得到钛合金管坯;将所述钛合金管坯进行中间热处理、机加,得到光亮的钛合金管坯;将光亮的钛合金管坯进行至少1道次冷加工,再进行成品热处理得到高强钛合金薄壁壳体。本发明的方法通过各步骤的相互配合,有效地解决了目前以厚壁壳体或筒体制备薄壁壳体或筒体所存在的成材率低、成本高、效率低等问题。

26、2、本发明通过优化制备工艺,能够高效、低成本的获得抗拉强度

27、≥1000mpa、延伸率≥8%、壁厚≤10mm、径厚比≥50的等径、等壁厚或非等径、非等壁厚的钛合金薄壁壳体。

- 还没有人留言评论。精彩留言会获得点赞!