一种连续式弹簧自动强压定型机的制作方法

本发明涉及弹簧加工,尤其涉及一种连续式弹簧自动强压定型机。

背景技术:

1、折叠屏手机的转轴通常需要使用到弹簧来实现顺畅的折叠和展开操作,由于内部弹簧过于微小,在生产后,经常通过强压机是对未压缩的弹簧进行强压加工,以增强其疲劳强度,在装配过程中,需要进行上料、送料、定位、强压、卸料,整个过程较为繁琐。

2、现有技术202210855552.5中的强压设备。包括机架,所述机架位于安装盘的上侧位置固定设置有驱动盘,所述驱动盘的轴线与安装盘的轴线共线,所述驱动盘的下侧面包括相对设置的避让面和下压面、以及设置在避让面和下压面之间的连接面,所述避让面的高度高于下压面,所述连接面相对的两侧分别连接避让面和下压面,且所述连接面自避让面一侧向下压面一侧逐渐下降,所述机架上还设置有用于驱动转盘和安装盘同步转动的驱动组件。

3、上述结构利用驱动组件驱动转盘和安装盘同步转动,由驱动盘配合压杆,在转盘和安装盘转动的同时对弹簧进行强压,但是在强压过程中,未压缩的弹簧容易出现转动造成移动,需要进一步限制,对弹簧的强压工作过程过于繁琐,导致强压的精准度以及效率低下。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种连续式弹簧自动强压定型机,以解决对弹簧的强压工作过程过于繁琐,导致强压的精准度以及效率低下的问题。

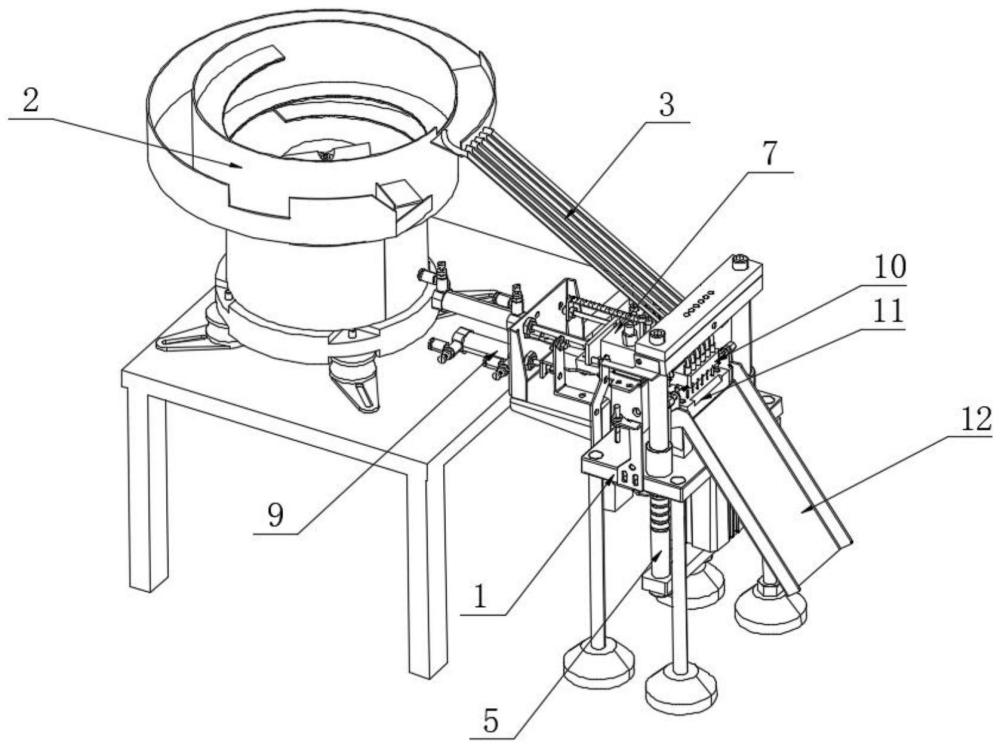

2、基于上述目的,本发明提供了一种连续式弹簧自动强压定型机,包括机架和对弹簧进行送料的振动盘,所述振动盘的外部固定连接有多组管道,所述管道的末端固定连接有对接头,所述对接头的下方且在机架上固定安装有承载台,所述对接头的一侧固定安装有对接机构,对接机构用于对接头和承载台之间进行对接;

3、所述对接头的内部开设有与多组管道相连接的通道,多组所述通道的内部设置有下料机构,下料机构与对接机构之间连接,下料机构用于管道内部的弹簧依次间歇下料;

4、所述承载台的内部设置有与多组管道相对应的定位装置,定位装置用于对管道中的弹簧定位对齐;

5、所述承载台的上方在机架的两侧安装有强压装置,强压装置用于对弹簧进行强压定型;

6、所述承载台的一侧安装有下料坡道,且承载台的另一侧设置有推料装置,推料装置与定位装置连接,推料装置对强压后的弹簧推动至下料坡道进行下料;

7、优选的,所述定位装置包括多组顶针,所述顶针垂直贯穿承载台的内部,且顶针的底部固定安装有卡座,所述卡座的内部贯穿有竖杆,且卡座的一侧开设有凹槽。

8、优选的,所述推料装置包括安装在机架一侧的第二气缸,所述第二气缸的输出端固定连接有滑动杆,所述滑动杆的一端固定安装有推板,所述推板的外部套接有固定板,且推板的内部开设有长孔;

9、所述固定板安装在机架上,且固定板的内部转动有摆架,所述摆架的顶端插接在长孔内,且摆架的一端卡接在凹槽内部。

10、优选的,所述顶针与通道、管道为上下对应设置,所述顶针至少为两组。

11、优选的,所述摆架为倒t形结构,所述摆架的另一端与机架之间连接有弹簧。

12、优选的,所述对接机构包括机架一侧的第一气缸,所述第一气缸的输出端固定连接有推杆,所述推杆的末端固定安装有斜面板,所述斜面板上固定连接对接头,所述斜面板和对接头的外部套接有升降座,所述升降座安装在固定板上,且升降座的内部垂直贯穿有轨道柱。

13、优选的,所述下料机构包括安装在斜面板内的挡柱,所述挡柱滑动在对接头的内部,且挡柱的一侧抵接有转板的一端,所述转板转动安装在对接头的顶部;

14、所述对接头的内部开设有腔体,所述转板的另一端延伸至腔体内部抵接有挡针,所述挡针贯穿通道的内部,且挡针的另一侧连接有复位弹簧,复位弹簧的另一端连接腔体的内壁。

15、优选的,所述对接头的末端固定安装有延伸板,所述延伸板与轨道柱之间连接有拉伸弹簧。

16、优选的,所述对接头与斜面板为上下平行设置,所述对接头内开设有容纳挡柱滑动的滑孔,所述升降座的内部开设有与斜面板相适配的斜槽。

17、优选的,所述强压装置包括安装在机架底部的第三气缸,所述第三气缸的输出端固定连接有连板,所述连板的两端安装有导向柱,所述导向柱贯穿机架的内部,且导向柱的顶端固定安装有顶座,所述顶座的底部安装有两组限位块。。

18、本发明的有益效果:将弹簧放入振动盘内部,振动盘将内部的弹簧自动送料分选排序至管道内部,多组管道内部弹簧依次进入对接头内部的通道中,通过对接机构将对接头和承载台之间进行对接,对接后,利用下料机构对管道内部的弹簧依次间歇下料,下料后对接机构复位;

19、同时承载台上的定位装置对管道中的弹簧定位对齐,对齐后,强压装置对弹簧进行强压定型,最后经过推料装置对强压后的弹簧推动至下料坡道进行下料,整体将整个工作过程压缩在对接头和承载台之间,减少移动,具备从送料、定位、强压、卸料的一体自动化,强压精度高,最快连续式强压速度可以达到6个/s,极大地简化了对微型弹簧的强压工作过程,提高了工作效率。

技术特征:

1.一种连续式弹簧自动强压定型机,包括机架(1)和对弹簧进行送料的振动盘(2),其特征在于,所述振动盘(2)的外部固定连接有多组管道(3),所述管道(3)的末端固定连接有对接头(10),所述对接头(10)的下方且在机架(1)上固定安装有承载台(11),所述对接头(10)的一侧固定安装有对接机构(7),对接机构(7)用于对接头(10)和承载台(11)之间进行对接;

2.根据权利要求1所述的一种连续式弹簧自动强压定型机,其特征在于,所述定位装置(4)包括多组顶针(41),所述顶针(41)垂直贯穿承载台(11)的内部,且顶针(41)的底部固定安装有卡座(42),所述卡座(42)的内部贯穿有竖杆(44),且卡座(42)的一侧开设有凹槽(43)。

3.根据权利要求2所述的一种连续式弹簧自动强压定型机,其特征在于,所述推料装置(9)包括安装在机架(1)一侧的第二气缸(91),所述第二气缸(91)的输出端固定连接有滑动杆(92),所述滑动杆(92)的一端固定安装有推板(93);

4.根据权利要求3所述的一种连续式弹簧自动强压定型机,其特征在于,所述顶针(41)与通道(6)、管道(3)为上下对应设置,所述顶针(41)至少为两组。

5.根据权利要求3所述的一种连续式弹簧自动强压定型机,其特征在于,所述摆架(96)为倒t形结构,所述摆架(96)的另一端与机架(1)之间连接有弹簧。

6.根据权利要求3所述的一种连续式弹簧自动强压定型机,其特征在于,所述对接机构(7)包括机架(1)一侧的第一气缸(71),所述第一气缸(71)的输出端固定连接有推杆(72),所述推杆(72)的末端固定安装有斜面板(73),所述斜面板(73)上固定连接对接头(10),所述斜面板(73)和对接头(10)的外部套接有升降座(74),所述升降座(74)安装在固定板(94)上,且升降座(74)的内部垂直贯穿有轨道柱(75)。

7.根据权利要求6所述的一种连续式弹簧自动强压定型机,其特征在于,所述下料机构(8)包括安装在斜面板(73)内的挡柱(81),所述挡柱(81)滑动在对接头(10)的内部,且挡柱(81)的一侧抵接有转板(82)的一端,所述转板(82)转动安装在对接头(10)的顶部;

8.根据权利要求7所述的一种连续式弹簧自动强压定型机,其特征在于,所述对接头(10)的末端固定安装有延伸板(13),所述延伸板(13)与轨道柱(75)之间连接有拉伸弹簧(14)。

9.根据权利要求7所述的一种连续式弹簧自动强压定型机,其特征在于,所述对接头(10)与斜面板(73)为上下平行设置,所述对接头(10)内开设有容纳挡柱(81)滑动的滑孔,所述升降座(74)的内部开设有与斜面板(73)相适配的斜槽。

10.根据权利要求1所述的一种连续式弹簧自动强压定型机,其特征在于,所述强压装置(5)包括安装在机架(1)底部的第三气缸(51),所述第三气缸(51)的输出端固定连接有连板(52),所述连板(52)的两端安装有导向柱(53),所述导向柱(53)贯穿机架(1)的内部,且导向柱(53)的顶端固定安装有顶座(54),所述顶座(54)的底部安装有两组限位块(55)。

技术总结

本发明涉及弹簧加工技术领域,具体涉及一种连续式弹簧自动强压定型机,包括机架和对弹簧进行送料的振动盘,振动盘的外部固定连接有多组管道,管道的末端固定连接有对接头,对接头的下方且在机架上固定安装有承载台,对接头的一侧固定安装有对接机构,对接头的内部开设有与多组管道相连接的通道,多组通道的内部设置有下料机构,承载台的内部设置有与多组管道相对应的定位装置,承载台的上方在机架的两侧安装有强压装置,承载台的另一侧设置有推料装置。整体将整个工作过程压缩在对接头和承载台之间,减少移动,具备从送料、定位、强压、卸料的一体自动化,强压精度高,极大地简化了对微型弹簧的强压工作过程,提高了工作效率。

技术研发人员:朱云龙

受保护的技术使用者:昆山睿和云电子有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!