一种具有自动计量布料功能的压机及计量方法与流程

本发明涉及石墨加工,尤其涉及一种具有自动计量布料功能的压机及计量方法。

背景技术:

1、石墨是一种矿物名,通常产于变质岩中,是煤或碳质岩石(或沉积物)受到区域变质作用或岩浆侵入作用形成;石墨是元素碳的一种同素异形体,每个碳原子的周边连结著另外三个碳原子,排列方式呈蜂巢式的多个六边形,每层间有微弱的范德华引力;由于每个碳原子均会放出一个电子,那些电子能够自由移动,因此石墨属于导电体;石墨是其中一种最软的矿物,不透明且触感油腻,颜色由铁黑到钢铁灰,形状呈晶体状、薄片状、鳞状、条纹状、层状体或散布在变质岩中;

2、在对石墨进行加工生产时,通常需要对石墨粉料进行压制成型,而在压制前,需要对每一份石墨粉料进行称量,现有的压机,工作量大,且在石墨粉料进行运输称量过程中,石墨粉料漂浮空气中,进而导致单次称量的石墨粉料质量存在一定的偏差,同时工作环境粉尘大,影响操作人员身体健康;

3、且通过闭风式卸料器进行卸料时,此时石墨粉料呈堆状在传送上输送,虽每次输送添加的重量固定,但是无法实现对添加量的精准控制,往往导致石墨粉料添加量超标,造成材料的浪费,增加生产成本。

技术实现思路

1、本发明解决的问题在于提供一种具有自动计量布料功能的压机及计量方法,解决了在对石墨进行加工生产时,通常需要对石墨粉料进行压制成型,而在压制前,需要对每一份石墨粉料进行称量,现有的压机,工作量大,且在石墨粉料进行运输称量过程中,石墨粉料漂浮空气中,进而导致单次称量的石墨粉料质量存在一定的偏差,同时工作环境粉尘大,影响操作人员身体健康;

2、且通过闭风式卸料器进行卸料时,此时石墨粉料呈堆状在传送上输送,虽每次输送添加的重量固定,但是无法实现对添加量的精准控制,往往导致石墨粉料添加量超标,造成材料的浪费,增加生产成本的技术问题。

3、为了实现上述目的,本发明采用了如下技术方案:

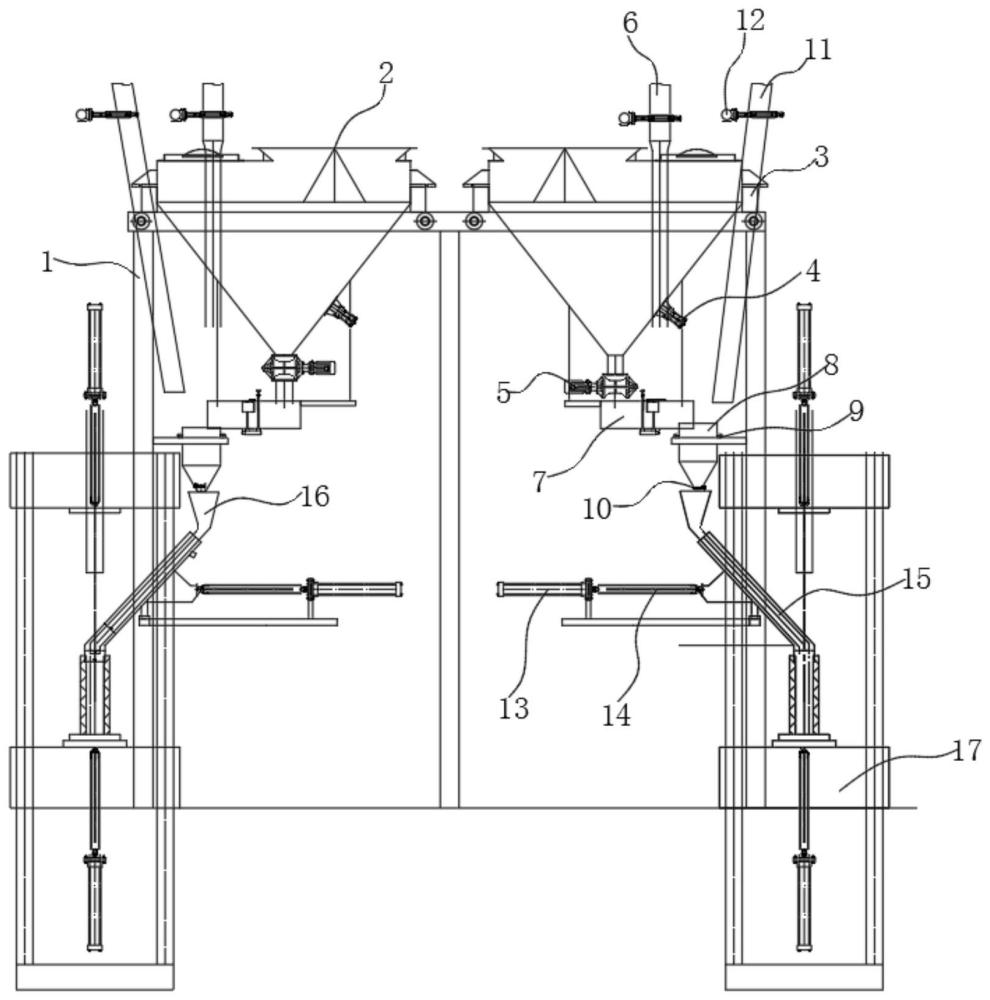

4、一种具有自动计量布料功能的压机,包括机架、初次称量料斗和二次称量料斗,所述机架内部通过第一称重传感器对称安装有两个初次称量料斗,且初次称量料斗内安装有温控机构,所述初次称量料斗外侧安装有气动锤,所述初次称量料斗底侧安装有闭风式卸料器,所述初次称量料斗外侧且位于闭风式卸料器下方安装有吊式输送机构,所述机架内部且位于吊式输送机构端部下方通过第二称重传感器安装有二次称量料斗,所述有二次称量料斗底部安装有卸料阀,所述机架内部安装有除尘机构,所述机架内滑动安装有布料管,且布料管顶端安装有集料斗,所述机架外侧安装有两个压块机构。

5、优选的,所述温控机构包括安装在初次称量料斗内部的流管,且流管与换流管连通,所述除尘机构包括安装在机架内部的吸尘管,且吸尘管与负压风机连通;

6、所述换流管和吸尘管上均安装有蝶阀。

7、优选的,所述机架内部水平安装有第一液压缸,所述第一液压缸伸缩端安装有活动臂,且活动臂与倾斜安装的布料管连接。

8、优选的,所述压块机构包括侧架,所述侧架顶部安装有第二液压缸,所述第二液压缸底部伸缩端安装有上压模具,所述侧架底部安装有第三液压缸,所述第三液压缸顶部伸缩端安装有下压模具。

9、优选的,所述吊式输送机构包括传送带,所述传送带两侧均安装有侧板,且两个侧板之间安装有挡板,两个所述侧板上均贯穿安装有集中板,且挡板和集中板同步运动,所述集中板包括平行端和倾斜集料端。

10、优选的,两个所述侧板底侧安装有第一传动箱和第二传动箱,所述第一传动箱和第二传动箱底侧安装有第三传动箱。

11、优选的,所述第一传动箱两端顶侧均贯穿安装有螺纹杆,所述挡板两端均安装有与螺纹杆螺纹连接的端板,所述端板底侧安装有导板,所述侧板外侧设置有导轨,且导轨与导板滑动安装;

12、所述螺纹杆底端位于第一传动箱内安装有同步轮,且两个同步轮通过同步带传动连接。

13、优选的,所述第二传动箱两端顶侧均贯穿安装有转轴,且转轴顶端安装有转齿,所述集中板的倾斜集料端顶部安装有齿条,且齿条与转齿啮合;

14、所述转轴底端位于第二传动箱内安装有同步轮,且两个同步轮通过同步带传动连接。

15、优选的,其中一个所述螺纹杆底端位于第三传动箱内安装有第二蜗轮,其中一个转轴底端位于第三传动箱内安装有第一蜗轮;

16、所述第三传动箱外侧安装有电机,所述电机输出端安装有输出轴,所述输出轴上安装有第一蜗杆和第二蜗杆,所述第一蜗杆与第一蜗轮啮合,所述第二蜗杆与第二蜗轮啮合。

17、一种具有自动计量布料功能的压机的计量方法,该计量方法的具体操作如下:

18、步骤一:将石墨粉料添加入初次称量料斗内,通过第一称重传感器对初次称量料斗内的石墨粉料进行称量,闭风式卸料器工作将石墨粉料输送至吊式输送机构,通过吊式输送机构将石墨粉料输送至二次称量料斗内,此时第一称重传感器测量出初次称量料斗以及吊式输送机构减少的石墨粉料质量,且通过第二称重传感器测量二次称量料斗增加的石墨粉料重量,通过二次测量,实现对石墨粉料质量的精准控制;

19、步骤二:通过吊式输送机构将石墨粉料输送至二次称量料斗内时,每一次压块前的石墨粉料计量阶段分为两个输料计量阶段,第一阶段,此时挡板位于侧板上方,且集中板的平行端靠近侧板,此时闭风式卸料器将成堆的粉料输送至传送带上,通过传送带将石墨粉料输送至二次称量料斗内,第二阶段,当第一称重传感器测量的质量数值接近预订数值时,此时挡板进行下移的同时,集中板向中部靠近,通过挡板对传送带上运输的成堆的石墨粉料进行阻挡,让石墨粉料厚度均匀的通过挡板,且通过两个集中板将石墨粉料集中在传送带中部进入二次称量料斗,对石墨粉料加入二次称量料斗的质量进行精准调控;

20、步骤三:第一称重传感器测量出初次称量料斗以及吊式输送机构减少的石墨粉料质量到达预订值时,当第二称重传感器测量二次称量料斗增加的石墨粉料重量等于预订值,此时将二次称量料斗输送至压块机构进行压块操作,当第二称重传感器测量二次称量料斗增加的石墨粉料重量小于预订值,此时吊式输送机构通过第二阶段的输料方式继续将石墨粉料添加至二次称量料斗内,直至二次称量料斗增加的石墨粉料重量等于预订值。

21、本发明的有益效果是:装置整体节约了空间,充分利用了有效面积,由原来的四人岗位变味单人操作双工作,操作简便,提高了生产效率和产品质量,全部自动控制,实现自动化;

22、通过二次计量,保证计量准确,进而保证后续加工获得的石墨块成品率高;

23、且在二次计量过程中,通过吊式输送机构进行二次阶段的输料操作,第一阶段,通过闭风式卸料器将成堆的粉料输送至传送带上,传送带将石墨粉料输送至二次称量料斗内,该阶段实现快速输料,第二阶段,即第一称重传感器测量的质量数值或第二称重传感器接近预订数值时,此时实现挡板和集中板的同步移动,挡板进行下移的同时,集中板向中部靠近,通过挡板对传送带上运输的成堆的石墨粉料进行阻挡,让石墨粉料厚度均匀的通过挡板,且通过两个集中板将石墨粉料集中在传送带中部进入二次称量料斗,即控制石墨粉料单位时间输送质量,实现少量多次添加,对石墨粉料加入二次称量料斗的质量进行精准调控,保证每次压块的二次称量料斗内的石墨粉料精准无误差。

- 还没有人留言评论。精彩留言会获得点赞!