既有铁路货车120阀模块化组装工艺装备的制作方法

本发明属于铁路货车120阀模块,具体涉及一种既有铁路货车120阀模块化组装工艺装备。

背景技术:

1、目前针对铁路货车120阀各模块化的组装工艺装备存在以下缺点:

2、1)针对120阀的主要模块组装第一种安装方式是小车运输到车底下后人工单个抬举调整阀、中间体、双室风缸、副风缸等部件进行安装,最后再安装部件之间的制动管系,整个过程费时费力,安装工期长,而且由于零部件间累积误差,容易造成部件强力组装,劳动强度大,生产效率低,第二种安装方式是在地面组装好后再人工搬运整体举升安装,由于各阀、风缸组装时未定位,处于自由状态,造成安装面的相对位置与移动平台的定位面不一致,甚至出现安装孔串位,造成强力组装,影响制动系统组装质量。

3、2)针对铁路货车120阀中的脱轨阀模块的组装都是工人预先在平台上组装好后人工搬运到车辆底部对应安装位置处进行安装,现有安装平台只是一整块摆放脱轨阀的平板,无法左右固定脱轨阀的端头部件,安装不便,而且安装好后的人工搬运费时费力,工作人员任务量重。

4、3)针对铁路货车120阀中的主管模块的组装都是工人预先在平台上组装好后人工搬运到车辆底部对应安装位置处进行安装,现有主管模块安装平台只是一整块摆放主管模块的平板,无法左右固定主管模块直管,导致将折角塞门拧紧安装在主管端头时,操作不便,需要一个工作人员按住直管,另一个工作人员拧紧折角塞门,增加人力成本。

5、4)针对铁路货车车辆风制动系统的管件运输从库房到车间的长途路径或者从车间到车辆底部的短途路径均采用人工推动普通的小推车进行运输,由于管件多、重量重,只能采用小推车来回多次反复输送安装管件,人工推动费时费力,而且由于小推车前侧设有挡板,很容易在来回运输过程中磕碰管件端头,导致管件对接安装失败。

技术实现思路

1、本发明旨在提供一种既有铁路货车120阀模块化组装工艺装备,安装便捷,省时省力,解决目前120阀模块的组装都是小车运输到车底下后人工单个抬举部件进行安装导致容易造成部件强力组装、劳动强度大、生产效率低的问题,解决现有脱轨阀安装平台只是一整块摆放脱轨阀的平板无法左右固定脱轨阀的端头部件导致安装不便,以及采用人工搬运组装好的脱轨阀模块导致费时费力的问题,解决现有主管模块安装平台无法左右固定主管模块直管,导致将折角塞门拧紧安装在主管端头时操作不便的问题。

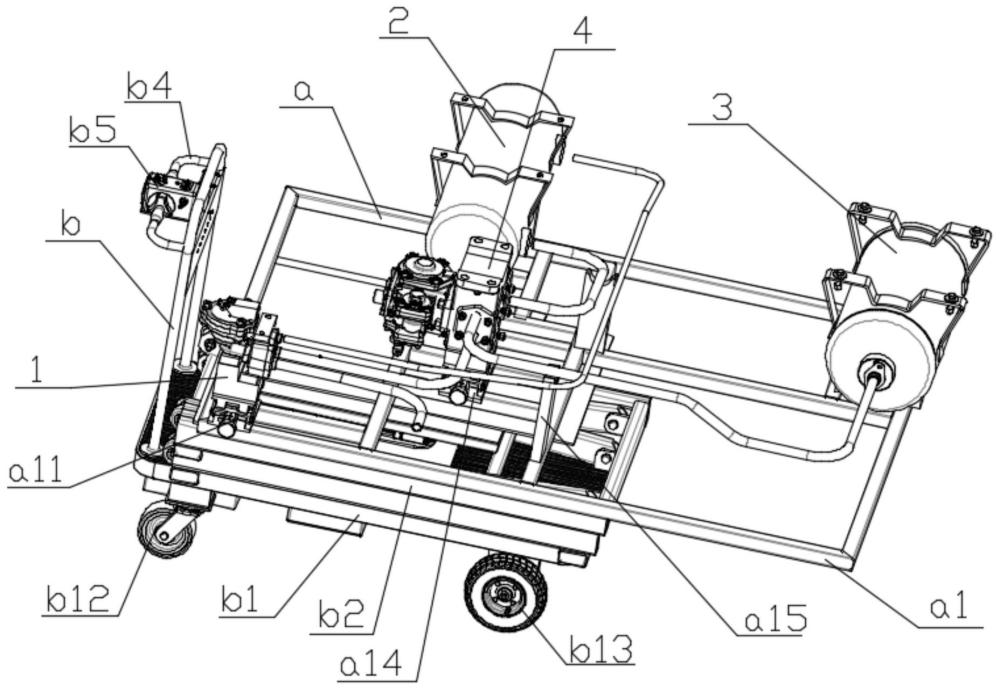

2、为此,本发明所采用的技术方案为:一种既有铁路货车120阀模块化组装工艺装备,包括120阀模块定位组对调整工装台、120阀模块运移小车、脱轨阀模块组装移动平台、主管模块组装平台和管件输送系统,所述管件输送系统包括无动力短途运输车、长途驱动车和能与长途驱动车对接安装的挂斗车,所述120阀模块运移小车包括可移动车体主架、安装在可移动车体主架上的升降台和位于升降台上的工装台旋转基座,所述120阀模块定位组对调整工装台包括横纵移活动基座和安装在横纵移活动基座上的120阀模块安装主架,所述横纵移活动基座包括通过转轴安装在工装台旋转基座上的旋转底板和安装在120阀模块安装主架底部的横移活动顶板,当120阀模块运移小车将120阀模块定位组对调整工装台上按照设计位置初步安装好的调整阀、双室风缸、副风缸、120阀中间体运移并顶升至待组装货车车辆底架时,横纵移活动基座横纵向移动使调整阀、双室风缸、副风缸、120阀中间体与车体底架附属件对装位置一一对应;所述脱轨阀模块组装移动平台包括可移动箱体、位于可移动箱体上的操作台和两个左右间隔安装在操作台上的脱轨阀固定架,所述操作台右侧设有供右侧的脱轨阀固定架滑动的移动轨道,所述脱轨阀固定架包括左右间隔对称设置的门型架,所述门型架之间的间隙用于搁置脱轨阀模块的端头部件,所述主管模块组装平台包括支撑架、安装在支撑架上的组装台和均安装在组装台上的自动夹紧组件、v型定位座,所述自动夹紧组件包括夹紧驱动气缸、固定在组装台上的下夹紧座和固定在夹紧驱动气缸伸缩端并与下夹紧座上下对应的上夹紧座,从而通过夹紧驱动气缸伸缩端的升降带动上夹紧座、下夹紧座松开夹紧主管模块。

3、作为上述方案的优选,所述可移动车体主架顶部设有升降台安装板、底部前两角设有电动驱动轮、底部后两角设有同轴轮,所述可移动车体主架前侧设有推行把手,所述推行把手的顶部中间处安装有控制器,所述控制器用于控制电动驱动轮行进方向、同轴轮行进速度以及升降台的升降高度,所述升降台采用剪叉结构,并配备有升降驱动电缸,所述电动驱动轮、同轴轮均配备有超威铅酸电瓶进行驱动,控制自动移动方便,操作简单。

4、进一步优选为,所述120阀模块安装主架设计位置处设有用于安装调整阀的调整阀升降座、用于安装双室风缸的双室风缸安装座、用于安装副风缸的副风缸安装座和用于安装120阀中间体的中间体升降座,设计结构合理,方便工作人员精准安装,在部件组装时就能精确定位;所述旋转底板和横移活动顶板之间设有滑块安装板,所述旋转底板顶部设有纵向导轨,所述滑块安装板底部设有能沿纵向导轨移动的纵向滑动块,所述横移活动顶板底部左右对称设有横向导轨,所述滑块安装板顶部设有能沿横向导轨移动的横向滑动块,从而带动120阀模块安装主架实现横纵向调整;所述旋转底板中心处设有转轴安装座,这样在举升到车底时,通过横纵向旋转角度调整后,就能实现安装面的相对位置与定位组对调整工装台的定位面一致,有效避免安装孔串位、强力组装的情况发生。

5、进一步优选为,所述120阀模块安装主架顶部设有用于支撑缸阀间制动管系的管系支撑柱,有效避免管系因自身重力影响导致接头松动;所述滑块安装板采用四个,所述120阀模块安装主架左右两端底部配备有门型支撑腿,配备合理,方便工作人员在初期组装工作时能站立工作;所述调整阀升降座、中间体升降座均采用手摇剪叉式升降平台,结构合理,所述双室风缸安装座、副风缸安装座顶部均设有与对应缸体贴合的弧面结构,安装贴合稳固。

6、进一步优选为,所述可移动箱体设有若干阵列排布的箱体抽屉,右侧脱轨阀固定架的左右门型架底部前后侧通过对应侧的滑块连接,且滑块能沿移动轨道滑动;所述门型架顶部安装有条形保护垫板;所述箱体抽屉为两行三列排布且每个箱体抽屉均配备有把手,设计合理,方便存储需要的工具或配件,拿取方便;所述操作台长为2300mm~2500mm,宽为630mm~680mm,且操作台的长度大于可移动箱体的长度,避免可移动箱体的推动不便;所述可移动箱体底部四角设有万向滚轮,从而方便任意方向的推移;所述保护垫板采用聚氨酯材料,有良好的柔曲性和回弹性。

7、进一步优选为,所述支撑架设有气缸安装板,所述支撑架内安装有储物柜,所述夹紧驱动气缸安装在气缸安装板上,所述夹紧驱动气缸的伸缩端穿过组装台并套装有夹紧座安装件,所述上夹紧座安装在夹紧座安装件上,从而能通过夹紧驱动气缸的伸缩端伸缩上下移动,所述下夹紧座、上夹紧座朝向主管模块直管的一侧均采用“v”型结构,所述“v”型结构表面间隔设有防滑条纹,从而能上下夹紧主管模块直管,自动夹紧组件来夹紧主管模块直管,只需要一个工作人员操作即可,有效节省人力物力,提高主管模块组装效率,通过上夹紧座、下夹紧座的“v”型结构表面设置的防滑条纹,上下夹紧主管模块直管,夹紧稳固,不易松动,操作简单,结构精简;所述v型定位座左右间隔布置并与下夹紧座处于一条直线上,用于承托安装在自动夹紧组件上的主管模块直管右端;所述储物柜设有四个阵列排布的抽屉,方便存储备用工具,拿取部件便捷;所述组装台采用厚度为10mm~12mm的钢板,厚度适中,稳定性强;所述组装台长度为2m~2.2m,宽度为0.5m~0.7m,所述支撑架高度为0.8m~1m,尺寸设计合理,方便工作人员站立组装;所述支撑架设有四个支腿,且支腿底部均设有圆形底板,增加接触面积,从而增加支撑架的稳固性。

8、进一步优选为,所述长途驱动车包括可移动车体、安装在可移动车体上的电动升降台和均位于可移动车体前侧的控制手柄、鞍座,所述电动升降台包括电动机、由电动机驱动升降的剪叉式升降架和位于剪叉式升降架顶部的长途对接板;所述挂斗车包括挂斗支撑架、位于挂斗支撑架顶部的挂斗车运输主板、位于挂斗车运输主板上的隔板和位于挂斗支撑架底部的移动滚轮;所述无动力短途运输车包括顶部的短途运输板、位于短途运输板底部前端的行进轮、位于短途运输板底部后端的转向轮;

9、采用长途路径和短途路径两种不同的运输方式,针对从库房到车间的长途路径,采用长途驱动车和挂斗车,工作人员能直接坐在鞍座上通过控制手柄控制可移动车体行进方向、行进速度和剪叉式升降架的升降,从而完成挂斗车的对接安装,然后带动运输有管件的挂斗车自动行进,操作简单、有效减少工作人员任务量;

10、针对车间到车辆底部的短途路径,或者中间段存在的短途路径,采用无动力短途运输车完成运输,管件运输省时省力,长短途路径运输分配方式不同,有效减少运输时间,灵活性强,实用价值高。

11、进一步优选为,所述转向轮通过旋转安装架安装在短途运输板底板上,所述旋转安装架后端左右对称延伸有转向手柄,所述短途运输板左右边侧及中间均设有纵向隔板,从而形成两个左右对称并前后贯通的短途运输管件安置槽;所述无动力短途运输车采用6辆,所述长途驱动车采用2辆,所述挂斗车采用8辆,这样当每台长途驱动车带动一辆挂斗车输送时,剩余挂斗车均可以继续装件,然后当长途驱动车回来后能直接托运装满管件的挂斗车,有效减少运输过程中装件的等待时间,缩短运输时间。

12、进一步优选为,所述长途对接板的顶面前后间隔设有用于与挂斗车对接安装的定位销,所述鞍座通过底部向前向上折弯的支撑杆固定在可移动车体上,所述控制手柄用于控制可移动车体行进方向、行进速度和剪叉式升降架的升降,从而能调整定位销至穿过挂斗车的安装定位孔,工作人员能直接坐在鞍座上通过控制手柄控制可移动车体行进方向、行进速度和剪叉式升降架的升降,从而完成挂斗车的对接安装,然后带动运输有管件的挂斗车自动行进,管件运输省时省力,操作简单,有效减少工作人员任务量,具有管件运输省时省力;所述可移动车体底部四角设有滚轮,所述滚轮采用直径350mm~400mm实芯轮胎;所述可移动车体长度为2.5m~2.7m,宽度为1m~1.2m,所述长途对接板长度为2m~2.2m,宽度为1m~1.2m,方便与挂斗车对接,所述剪叉式升降架的最大程度的升高不低于550m,适配范围大,灵活性强。

13、进一步优选为,所述挂斗车运输主板的前端设有缺口,所述隔板沿挂斗车运输主板缺口、左右边侧和中间设置,从而形成左右对称且前后贯通的长途运输管件安置槽;所述移动滚轮采用万向轮;所述短途运输板上位于中间的纵向隔板高度高于位于左右边侧的纵向隔板,管件安置方便,设计结构合理。

14、本发明的有益效果:

15、(1)相比于目前120阀模块的组装都是小车运输到车底下后人工单个抬举部件进行安装或者地面组装好后再整体举升安装,本方案采用120阀模块定位组对调整工装台进行安装,旋转底板通过安装在转轴安装座上的转轴可转动安装在120阀模块组装运移小车上,横纵移活动基座保证实现120阀模块定位组对调整工装台的横纵向调节,这样通过120阀模块组装运移小车运输到车底下后能完成旋转、横纵向移动进行精准定位组装,省时省力,安装运输方便快捷,操作简单,有效减少工作人员任务量,缩短120阀模块安装工期。

16、(2)相比于现有的铁路货车车辆脱轨阀模块工人预先在平台上组装好后人工搬运到车辆底部对应安装位置处进行安装,本方案的操作台上安装有两个左右间隔的脱轨阀固定架,从而实现脱轨阀的左右端部限位,脱轨阀固定架包括左右间隔对称设置的门型架,能将脱轨阀架起来,方便安装连接脱轨阀左右端零件的气管。

17、(3)右侧脱轨阀固定架的左右门型架底部前后侧通过对应侧的滑块连接,且滑块能沿移动轨道滑动,因此能根据连接气管不同规格长度,来灵活调节两个脱轨阀固定架的距离,而且也方便气管与脱轨阀端部件的安装对接,安装方便;相比于之前的组装平台无法移动,可移动箱体能带动组装好的脱轨阀移动至铁路车辆处,安装运输方便快捷,有效减少工作人员任务量,省时省力。

18、(4)相比于目前主管模块的安装平台无法左右固定主管模块直管,本方案设有自动夹紧组件来夹紧主管模块直管,只需要一个工作人员操作即可,有效节省人力物力,提高主管模块组装效率,夹紧驱动气缸伸缩端的升降带动上夹紧座、下夹紧座松开夹紧主管模块,夹紧稳固,不易松动,操作简单,结构精简。

19、综上所述,具有精准定位组装、省时省力、安装运输方便快捷、操作简单、有效减少工作人员任务量、结构精简等优点。

- 还没有人留言评论。精彩留言会获得点赞!