一种2000MPa级超高强度钢薄壁圆筒的旋压成形方法与流程

本发明涉及旋压成形,具体是一种2000mpa级超高强度钢35cr2mnsinba薄壁圆筒制备方法。

背景技术:

1、随着航天技术的发展,对固体发动机提出了高压强、轻质化、高精度和低成本的发展需求,固体发动机材料壳体材料强度及其制造工艺是影响固体发动机性能的关键环节之一。我国固体发动机壳体目前最常用的材料为超高强度钢,其抗拉强度一般在1500~1750mpa,固体发动机壳体材料强度的提高对于减轻固体发动机壳体结构重量具有重要贡献。因此,采用更高强度级别的2000mpa级超高强度钢制备固体发动机薄壁圆筒,能够有效实现固体发动机轻质化,提升发动机整体性能。

2、目前国内外常用的2000mpa级超高强度钢主要有二次硬化超高强度钢aermet100、aermet310、ferriumm54,热冲压钢hpf2000、usibor2000、34mnb5v和马氏体时效钢c300、c350。aermet100、aermet310和ferriumm54超高强度钢具有良好的综合力学性能,但是其硬度较高,难以旋压成形,只能通过采用厚壁管机加成形的方法制备薄壁圆筒,材料利用率低,制造成本高,经济效益差。热冲压钢hpf2000、usibor2000、34mnb5v目前主要在汽车领域进行应用,其制品形式通常为板材,只能通过卷制焊接的方法制备薄壁圆筒,卷焊圆筒的筒体至少存在一条纵焊缝,而相同条件下纵焊缝所承受的极限载荷仅为环焊缝的1/2,新型发动机壳体工作过程中轴压、剪切力等飞行载荷大幅增加,若采用卷制成形方案将会大幅降低发动机壳体的可靠性。马氏体时效钢c300、c350含有战略性元素co和多种贵金属,价格昂贵,而且其塑韧性较差,难以在固体发动机壳体领域得到工程化应用。

3、旋压成形技术是一种综合了锻造、挤压、冲压、拉深、环轧、横轧、弯曲和滚压等工艺特点的少无切削加工的先进工艺,在生产薄壁高精度回转体零件方面具有成形精度高、材料利用率高等显著优势,我国固体发动机超高强度钢壳体主要采用旋压成形方法。

4、西安长峰机电研究所在授权公告号为cn110405040b的发明专利中公布了一种超高强度钢d6ac外台阶薄壁筒体反向旋压方法,该发明专利采用两道次反旋成形,在能够确保台阶筒体尺寸与形位精度的同时提出薄壁台阶筒体反向旋压形位精度控制的措施,但是该发明专利涉及的超高强度钢d6ac为1500mpa级超高强度钢,难以满足新一代固体发动机轻质化需求。

5、三江航天江北机械工程有限公司在公布号为cn113976787a的发明专利中提出了一种变壁厚超薄超高强度圆筒体制备方法,本发明首先对超高强度钢旋压坯料进行热处理预强化调质处理,然后通过旋压的冷作硬化效果将圆筒旋压成型,以达到圆筒性能和结构强化的目的,该发明涉及的超高强度钢主要为固体发动机壳体常用的1600mpa级30si2mncrmove和1700mpa级30cr3,难以满足新一代固体发动机高压强、轻质化的发展需求。

6、西安航天动力机械有限公司在公布号为cn114473370a的发明专利中提出了一种不锈钢薄壁圆筒的制备方法,该发明采用的材料为17-4ph马氏体沉淀硬化不锈钢,通过粗旋→去应力退火→精旋实现薄壁圆筒的旋压成形,但17-4ph马氏体不锈钢为1300mpa级高强钢,而且价格比较昂贵,难以满足新一代固体发动机实际需求。

7、目前关于超高强度钢薄壁圆筒成形方法的专利涉及的材料抗拉强度没有超过1750mpa,采用2000mpa级超高强度钢制备发动机壳体,是未来先进发动机的发展方向,而2000mpa级超高强度钢由于强度高、硬度大,塑韧性差,在旋压过程中容易产生起皮、鼓包、开裂、扩径等缺陷,解决2000mpa级超高强度钢难以旋压成形的技术难题,对减轻固体发动机消极质量,实现固体发动机轻质化具有重要意义。

技术实现思路

1、为克服现有技术中存在的旋压过程中易产生起皮、鼓包、开裂和扩径缺陷的不足,本发明提出了一种2000mpa级超高强度钢薄壁圆筒的旋压成形方法。

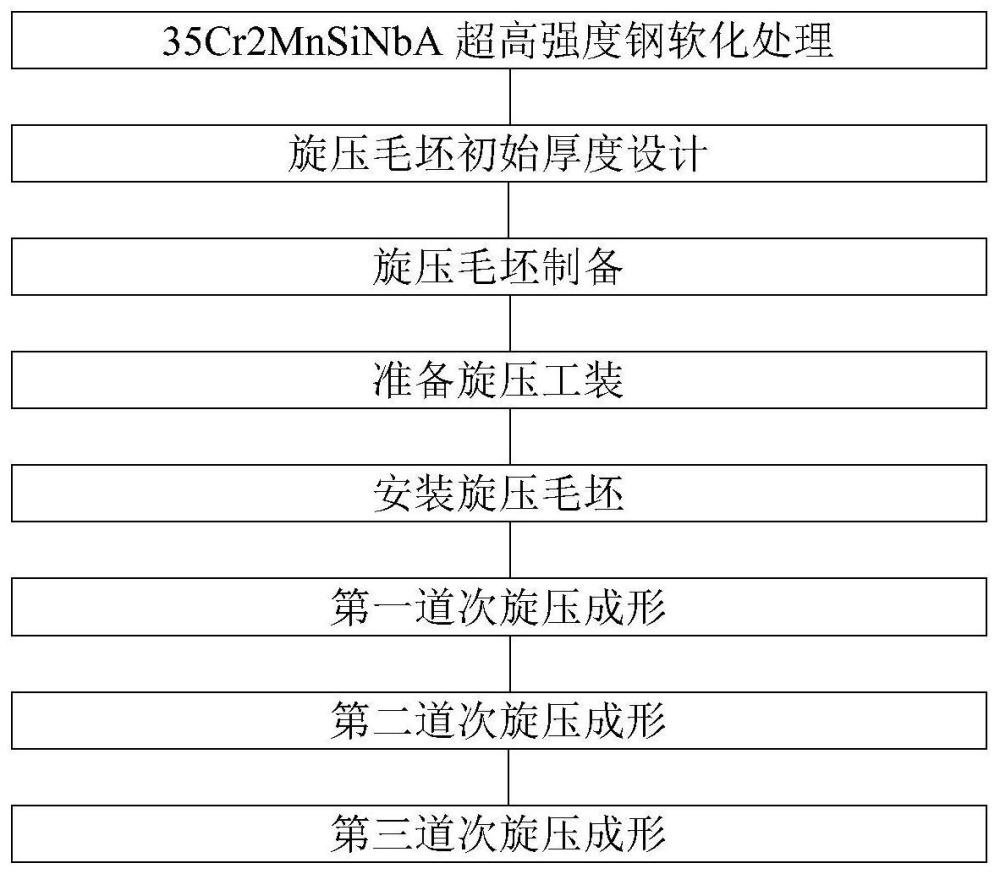

2、本发明的具体过程是:

3、步骤1,35cr2mnsinba超高强度钢软化处理:

4、将35cr2mnsinba超高强度钢毛坯坯料以80℃/h的升温速率随炉升温至810℃~830℃短时保温3~4h,以20~30℃/h的速度冷却至730℃~750℃长时间保温18~20h,之后以20~30℃/h的速度冷却至650℃保温5h后出炉空冷,获得细小均匀的粒状珠光体组织,且晶粒度≥5级。

5、进行等温球化退火软化处理后的35cr2mnsinba钢抗拉强度为600~650mpa,屈服强度为400~430mpa,断后伸长率为25~30%,截面收缩率为60~65%,达到适合旋压的最佳塑韧性匹配状态。

6、步骤2,旋压毛坯初始厚度设计:

7、材料理论最大旋压减薄率通过经验公式(1)计算,

8、ε=ψ/(0.17+ψ) (1)

9、式中ε为材料理论最大减薄率,ψ为截面收缩率,根据步骤1进行等温球化退火后的35cr2mnsinba超高强度钢的截面收缩率为60~65%、理论最大旋压减薄率为78%~79%。

10、旋压毛坯初始壁厚与旋压薄壁圆筒厚度的关系如公式(2)所示:

11、(1-ε)t=kt (2)

12、式中t为旋压毛坯初始厚度,t为旋压薄壁圆筒壁厚,k为实际修正系数因子。

13、当旋压毛坯初始壁厚为6~12mm,k=-1/12t+2。

14、旋压毛坯初始壁厚与旋压薄壁圆筒厚度的关系通过公式(3)表达:

15、(0.21~0.22)t=(-1/12t+2)t (3)

16、步骤3,旋压毛坯制备;

17、步骤4,准备旋压工装:

18、安装旋压芯模和旋轮,采用三旋轮同步-错距方式进行旋压,三旋轮自前向后依次为a、b、c;其中a旋轮采用错距方式,b、c旋轮采用同步方式。

19、调整旋轮轴向错距,zab=zac=6~10mm,a旋轮的圆角半径r为6~10mm,b旋轮和c旋轮的圆角半径r均为3~6mm;a旋轮的攻入角为18~25°,b旋轮和c旋轮的攻入角均为16.5~22.5°。

20、步骤5,安装旋压毛坯:

21、旋压毛坯的内径与芯模外径间隙≤0.10mm。

22、步骤6,第一道次旋压成形:

23、启动旋压机,开启冷却液,对旋压毛坯开始第一道次反向旋压成形。

24、第一道次的旋压减薄率为35~45%;a旋轮、b旋轮、c旋轮与旋压毛坯的间隙分别为δa1=4.4~9.5mm,δb1=δc1=2.8~7mm。

25、确定主轴转速为60±10r/min,旋轮进给速度为30±10mm/r~50±10mm/r。

26、步骤7,第二道次旋压成形:

27、启动旋压机,开启冷却液,对旋压毛坯开始第二道次反向旋压成形。

28、第二道次的旋压减薄率为40%~50%,所述a旋轮、b旋轮、c旋轮与旋压毛坯的间隙分别为δa1=2.3~5.9mm,δb1=δc1=1.2~4mm;

29、确定主轴转速为71±10r/min,旋轮进给速度为80±10mm/r~100±10mm/r。

30、步骤8,第三道次旋压成形:

31、启动旋压机,开启冷却液,对旋压毛坯开始第三道次旋压成形。

32、第三道次的旋压减薄率为45%~50%;所述a旋轮、b旋轮、c旋轮与旋压毛坯的间隙分别为δa1=1.1~3.3mm,δb1=δc1=0.5~2mm;

33、确定主轴转速为89±10r/min,旋轮进给速度为120±10mm/r~140±10mm/r。

34、至此,完成所述2000mpa级超高强度钢薄壁圆筒的旋压成形。

35、所述2000mpa级超高强度钢薄壁圆筒的直线度≤0.3mm/m,圆度≤0.2mm/m,抗拉强度≥2000mpa,延伸率≥7%。

36、35cr2mnsinba超高强度钢的抗拉强度达到2000mpa以上,延伸率达到7%以上,在固体发动机领域有广泛的应用前景。但现有的旋压加工技术在旋压过程中易起皮、鼓包、开裂和扩径不足的缺陷。本发明通过等温球化退火使35cr2mnsinba超过强度钢达到强塑性匹配的最佳状态,对旋压毛坯进行合理设计,采用三道次连续旋压成形方法,通过道次减薄率、主轴转速、进给速度、旋轮错距量与旋轮间隙的协调控制,实现该超高强度钢高精度薄壁圆筒的旋压成形,能够显著提升固体发动机壳体制造效率,实现固体发动机轻质化。

37、本发明的技术关键点在于:

38、1、35cr2mnsinba超高强度钢软化处理制度;

39、2、旋压毛坯初始厚度设计原则;

40、3、第一道次、第二道次和第三道次旋压成形方案。

41、与现有技术相比较,本发明取得的有益效果是:

42、1、2000mpa级超高强度钢35cr2mnsinba普通球化退火后塑韧性较差,难以实现旋压成形。本发明通过对该钢进行等温球化退火处理,在ac3温度以下10~30℃进行短时保温,使组织中的片状珠光体溶解到奥氏体组织中,并保留一定量的未溶碳化物;之后缓慢冷却到ac1温度以下30~50℃进行长时保温,缓慢的冷却速度能够保证相变的热力学驱动力只满足碳化物颗粒长大的需要,18~20h的保温时间保证组织以残留碳化物为核心完成碳化物的球化,形成粒状珠光体,保温时间少于18h无法完成碳化物的球化,保温时间长于20h粒状珠光体会发生聚集长大;最后缓慢冷却到650℃保温5h后出炉空冷,保证碳化物均匀弥散析出,充分球化且分布均匀,实现粒状珠光体的均匀化和晶粒细化,达到良好的强塑性匹配状态,具有良好的成形性。

43、2、本发明采用三旋轮同步-错距的装配方式,通过调整三个旋轮与旋压毛坯的间隙,有效解决了2000mpa级超高强度钢35cr2mnsinba旋压过程中回弹量大,旋压圆筒易开裂的难题;在旋压过程中通过调整道次减薄率、进给比与旋轮的匹配关系,解决了连续旋压过程中加工应力大,容易扩径的问题,实现了薄壁圆筒的旋压成形,并精确控制了旋压圆筒的尺寸精度。本发明制备旋压圆筒所需要的生产周期仅为2~3h,显著缩短固体发动机薄壁圆筒的生产周期,有效提高生产效率,降低生产成本。

44、3、采用旋压成形技术制备固体发动机超高强度钢薄壁圆筒的传统工艺流程通常为“旋压毛坯→旋压→去应力退火→旋压→探伤→切割→薄壁圆筒”,本发明采用的连续旋压成形方法有效避免了旋压圆筒在去应力退火过程中产生变形的风险,圆筒成形精度高,直线度≤0.3mm/m,圆度≤0.2mm。

45、4、本发明解决了2000mpa级超高强度钢难以旋压成形的技术难题,实现了2000mpa级超高强度钢高精度薄壁圆筒的连续旋压成形,为2000mpa级超高强度钢替代1700mpa级超高强度钢在我国固体发动机壳体领域的应用提供了强有力的技术支撑;2000mpa级超高强度钢在固体发动机壳体的应用能够有效降低发动机消极重量,而且所制备的壳体直径越大,长度越大,实际减重效果越明显,对实现固体发动机轻质化,提升固体发动机整体性能具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!