一种具有三边圆弧包角钣金壳体的成型方法与流程

本发明涉及到钣金的成型方法,尤其涉及到一种具有三边圆弧包角钣金壳体的成型方法。

背景技术:

1、在钣金壳体产品上经常会用到大圆弧折弯结构,尤其是箱盖类零件,大圆弧折弯结构可以在保证产品造型的同时,保证壳体结构强度,实现轻量化设计的目的。在遇到三边大圆弧交汇形成的圆弧包角时,按常规做法是通过拉伸模来实现。但是,在产品开发初期,尤其是方案验证阶段,甚至是小批量出货阶段,并不适合开设拉伸模,因为拉伸模的开模成本较大、周期较长,而且,在项目初期阶段,很可能涉及设计方案的调整,如果调整较小,还可通过修模的方式实现,但一旦改动过大就可能造成模具报废。因此,以往在项目初期,遇到三边大圆弧包角的产品打样需求时,由于无法通过常规工艺实现,一般会建议客户暂时取消大圆弧折弯,改为普通的单刀折弯,即:内r等于折弯刀具头部外径(约0.2-0.5),外径等于内r加上板材厚度,这样只能做出很小的折弯r角,改变了产品造型,影响结构强度,使得样品无法达到充分验证的目的。所以需要研发一种无需借助拉伸模即可实现三边大圆弧包角的成型方法。

技术实现思路

1、本发明所要解决的技术问题是:提供一种无需拉伸模即可实现三边大圆弧包角的具有三边圆弧包角钣金壳体的成型方法。

2、为解决上述技术问题,本发明所采用的技术方案为:一种具有三边圆弧包角钣金壳体的成型方法,其步骤为:

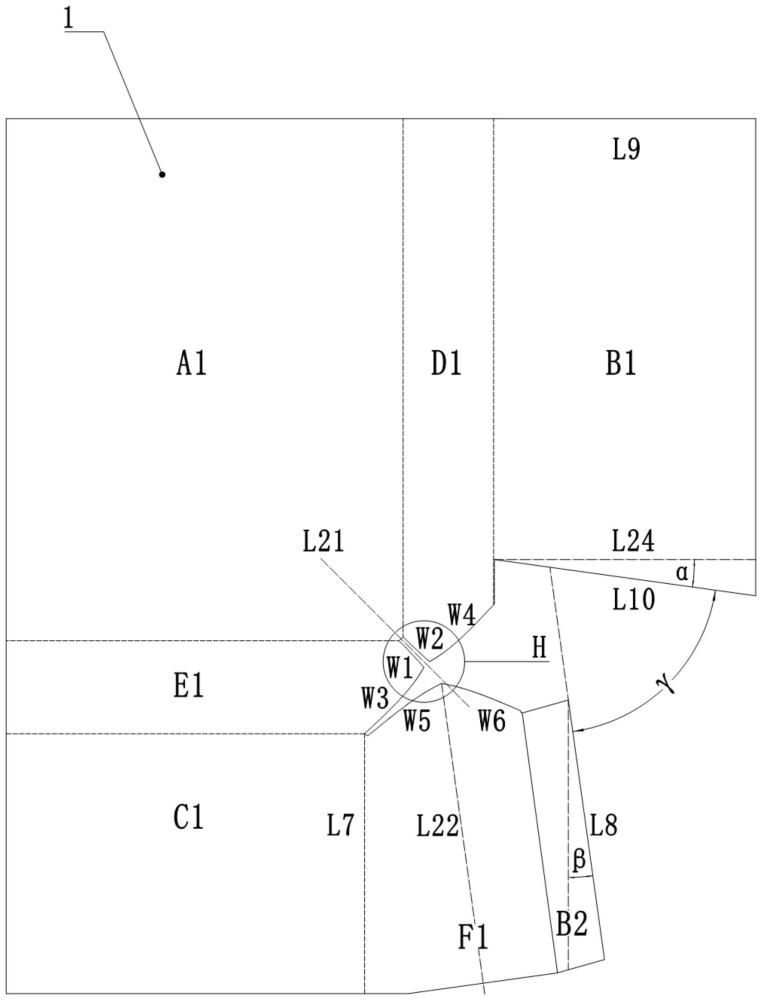

3、1)下料:将金属板材剪切成料片,该料片包括:与具有三边圆弧包角钣金壳体的a面相对应的a1区、b面相对应的b1和b2区、与c面相应的c1区以及与d圆弧过渡面、e圆弧过渡面和f圆弧过渡面一一对应的d1区、e1区和f1区,在d1区、e1区和f1区的连接处设置有星形工艺缝,该星形工艺缝包括:第一侧壁、第二侧壁、第三侧壁、第四侧壁、第五侧壁和第六侧壁以及连接所述的第一侧壁和第二侧壁的第一底壁、连接所述的第三侧壁和第五侧壁的第二底壁,第一侧壁与第三侧壁相连,第二侧壁与第四侧壁相连,第五侧壁与第六侧壁相连,并且,第五侧壁和第六侧壁轴对称布置;第一侧壁和第二侧壁分布在a1区相应角部顶点的角平分线的两侧,第三侧壁与第五侧壁之间的缝隙由里向外逐渐张开、形成喇叭口;

4、2)将料片折弯成型;

5、3)对第一侧壁与第三侧壁的交界处、第二侧壁与第四侧壁的交界处、以及第五侧壁与第六侧壁的交界处进行整形;

6、4)对星形工艺缝进行焊接;

7、5)对焊接处进行打磨。

8、作为一种优选方案,在所述的一种具有三边圆弧包角钣金壳体的成型方法中,所述第五侧壁和第六侧壁的对称轴线与所述b2区的外侧斜边平行,与之相对应,所述的b1区设置有与所述b2区的外侧斜边相对应的外侧斜边。

9、作为一种优选方案,在所述的一种具有三边圆弧包角钣金壳体的成型方法中,所述的第三侧壁和第四侧壁轴对称布置在所述a1区相应角部顶点的角平分线的两侧。

10、作为一种优选方案,在所述的一种具有三边圆弧包角钣金壳体的成型方法中,所述的第一侧壁和第二侧壁轴对称分布在所述a1区相应角部顶点的角平分线的两侧。

11、作为一种优选方案,在所述的一种具有三边圆弧包角钣金壳体的成型方法中,所述的第三侧壁和第五侧壁对称布置。

12、作为一种优选方案,在所述的一种具有三边圆弧包角钣金壳体的成型方法中,所述的第五侧壁与第六侧壁之间交界处与第一侧壁与第三侧壁的交界处位于a1区相应角部顶点的角平分线的同一侧,并且,第五侧壁与第六侧壁之间交界处至a1区相应角部顶点的角平分线的垂直距离小于第一侧壁与第三侧壁的交界处至a1区相应角部顶点的角平分线的垂直距离。

13、本发明的有益效果是:

14、1、本发明通过在金属板材上开设星形工艺缝、形成料片,将料片折弯初步成型后、再依次经过整形、焊接和打磨、形成具有三边圆弧包角钣金壳体,使得形成的具有三边圆弧包角的钣金壳体样品与实际产品的造型一致,使得产品的各项设计性能指标得到了充分的验证。

15、2、本发明通过将第三侧壁和第四侧壁对称布置在所述a1区相应角部顶点的角平分线的两侧,将第一侧壁和第二侧壁对称分布在所述a1区相应角部顶点的角平分线的两侧、以及将第三侧壁和第五侧壁设置成轴对称布置结构,使得在折弯后得到的初步成型的样品,其焊缝的布置更加合理,大大方便了后续的整形、焊接和打磨。

16、3、本发明通过将第五侧壁与第六侧壁之间交界处与第一侧壁与第三侧壁的交界处位于a1区相应角部顶点的角平分线的同一侧,并且,第五侧壁与第六侧壁之间交界处至a1区相应角部顶点的角平分线的垂直距离小于第一侧壁与第三侧壁的交界处至a1区相应角部顶点的角平分线的垂直距离,使得第五侧壁与第六侧壁之间交界处可入第一与第二侧壁之间,提高了焊接后形成的三边圆弧包角连接区的强度。

技术特征:

1.一种具有三边圆弧包角钣金壳体的成型方法,其步骤为:

2.根据权利要求1所述的一种具有三边圆弧包角钣金壳体的成型方法,其特征在于,所述第五侧壁和第六侧壁的对称轴线与b2区的外侧斜边平行,与之相对应,所述的b1区设置有与所述b2区的外侧斜边相对应的外侧斜边。

3.根据权利要求1所述的一种具有三边圆弧包角钣金壳体的成型方法,其特征在于,所述的第三侧壁和第四侧壁轴对称布置在a1区相应角部顶点的角平分线的两侧。

4.根据权利要求1所述的一种具有三边圆弧包角钣金壳体的成型方法,其特征在于,所述的第一侧壁和第二侧壁轴对称分布在a1区相应角部顶点的角平分线的两侧。

5.根据权利要求1所述的一种具有三边圆弧包角钣金壳体的成型方法,其特征在于,所述的第三侧壁和第五侧壁对称布置。

6.根据权利要求1至5中任一项所述的一种具有三边圆弧包角钣金壳体的成型方法,其特征在于,所述的第五侧壁与第六侧壁之间交界处与第一侧壁与第三侧壁的交界处位于a1区相应角部顶点的角平分线的同一侧,并且,第五侧壁与第六侧壁之间交界处至a1区相应角部顶点的角平分线的垂直距离小于第一侧壁与第三侧壁的交界处至a1区相应角部顶点的角平分线的垂直距离。

技术总结

本发明公开了一种具有三边圆弧包角钣金壳体的成型方法,其步骤为:1)将金属板材剪切成料片,该料片包括:与钣金壳体的A、B、C面、D、E、F圆弧过渡面相对应的A1、B1和B2、C1、D1、E1和F1区,在D1、E1和F1区的连接处设置有星形工艺缝,该星形工艺缝包括:第一至第六侧壁,其中,第一侧壁与第三侧壁相连,第二侧壁与第四侧壁相连,第五、第六侧壁相连;第一、第二侧壁分布在A1区相应角部顶点的角平分线的两侧,第五、第六侧壁轴对称布置;2)将料片折弯成型;3)对第五、第六侧壁的交界处进行整形;4)对星形工艺缝进行焊接;5)对焊接处进行打磨。本发明主要用于钣金件的三边大圆弧包角的成型。

技术研发人员:陈晓锋,庞胜,季敏聪,黄飞,徐潇俊,肖强

受保护的技术使用者:江苏亿都智能特种装备有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!