一种提高轧机作业率及轧机小时产量的圆钢辊缝设定方法及应用与流程

本发明属于冶金轧制,具体涉及一种提高轧机作业率及轧机小时产量的圆钢辊缝设定方法及应用。

背景技术:

1、线材轧制生产线上,轧机主要就是将未成型的金属坯料轧制成需要的金属材料形状。辊缝调节装置是轧机的重要部分,通过轧辊调整装置调整辊缝﹐可以使轧件达到所要求的断面尺寸。辊缝的自动化调整,是提高产品断面尺寸精度的重要技术手段,辊缝调节的精度将直接影响生产产品的质量。

2、摩根五代高速线材轧机是国际九十年代先进的高速线材生产线,其中包括加热炉、粗中轧轧机、预精轧机、精轧机、夹送辊、吐丝机、sm辊道等。其设计的ф10mm规格轧制速度为49.3m/s,摩根五代高速线材轧机为二十世纪九十年代设计的高速线材轧机,粗中轧电机额定转速一般为650/1300r/min,电机容量一般为440kw和500kw两种,生产ф10mm规格圆钢选择机架一般为24架轧机。小时产量为100吨/小时,小时产量较低的规格。

3、鉴于上述因素,特别设计一种提高轧机作业率及轧机小时产量的圆钢辊缝设定方法及应用,满足用户个性化需要,减少堆钢事故,提高轧机利用率和轧机小时产量。

技术实现思路

1、本发明的目的在于提供一种提高轧机作业率及轧机小时产量的圆钢辊缝设定方法及应用,以解决上述背景技术中提出的问题。

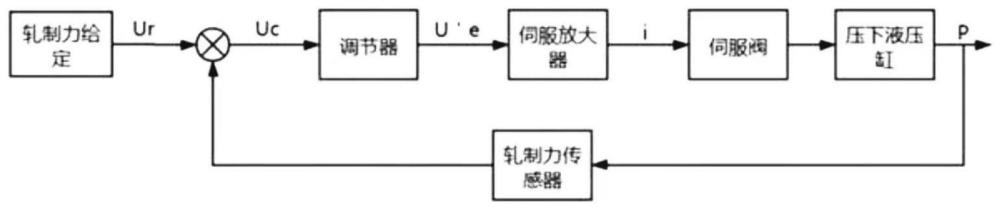

2、本发明的目的是通过下述技术方案予以实现:一种提高轧机作业率及轧机小时产量的圆钢辊缝设定方法,设定方法包括单电机集体传动,相邻机架采用+45°/-45°垂直相交,经26道次轧制形成φ10mm规格圆钢成品,通过轧件截面积与传动比的设计保证精轧机组内两相邻机架为微张力轧制,圆钢轧件截面积与传动比的设计通过液压辊缝控制hgc系统计算辊缝零调过程中的压力变化,通过液压辊缝控制hgc系统让厚度达到设定的目标偏差范围,并且对轧机辊缝进行在线调整,在位置和轧制力闭环控制中,由反馈信号通过伺服阀对液压缸进出油量的控制来调整辊缝的位置。

3、进一步地,所述液压辊缝控制hgc系统运行前,通过圆钢轧件截面积与传动比的设计确定各道次轧制线高度标定,根据原料坯料及成品截面积确定总延伸系数,参考椭圆-圆孔型系统推荐的延伸系数分配每架次延伸系数;

4、并按照各道次轧制轧机各个部件数据计算轧制线的调整高度,通过轧制线的计算为轧机辊缝标定提供标尺和参照,保证轧机辊缝相对零点在同一水平线上。

5、进一步地,根据延伸系数计算出各架次截面积设计各架次孔型尺寸,并根据生产变形量经验数据,计算由此产生的辊缝补偿值,并重新给出各架辊缝值,按孔型尺寸进行配辊及加工,上线进行调试。

6、进一步地,所述液压辊缝控制hgc系统由plc程序控制,通过液压辊缝控制hgc系统反馈信息至plc程序控制,其中plc程序控制监控调整装置存在于两个独立的闭环系统中,分别是轧制力控制和位置控制,调整辊缝时自调整的结果再进行累加。

7、进一步地,根据椭圆-圆孔型系统延伸系数不大于1.4,设计1502mm方坯轧制ф10mm规格圆钢,其总延伸系数286.6。

8、提高轧机作业率及轧机小时产量的圆钢辊缝设定方法,包括以下步骤;

9、液压辊缝控制hgc系统运行前,通过圆钢轧件截面积与传动比的设计确定各道次轧制线高度标定,根据原料坯料及成品截面积确定总延伸系数,参考椭圆-圆孔型系统推荐的延伸系数分配每架次延伸系数;

10、并按照各道次轧制轧机各个部件数据计算轧制线的调整高度,通过轧制线的计算为轧机辊缝标定提供标尺和参照,保证轧机辊缝相对零点在同一水平线上;

11、圆钢轧件截面积与传动比的设计通过液压辊缝控制hgc系统计算辊缝零调过程中的压力变化,通过液压辊缝控制hgc系统让厚度达到设定的目标偏差范围,并且对轧机辊缝进行在线调整,在位置和轧制力闭环控制中,由反馈信号通过伺服阀对液压缸进出油量的控制来调整辊缝的位置;

12、液压辊缝控制hgc系统由plc程序控制,通过液压辊缝控制hgc系统反馈信息至plc程序控制,其中plc程序控制监控调整装置存在于两个独立的闭环系统中,分别是轧制力控制和位置控制,调整辊缝时自调整的结果再进行累加,计算由此产生的辊缝补偿值,在辊缝设定时将辊缝补偿值添加至plc程序初始的辊缝中;

13、具体如下:根据坯料及轧机ф10mm规格产品,确定总延伸系数;

14、按照椭圆-圆孔型系统允许的最大道次延伸系数及轧机电机能力,确定经26道次轧制形成φ10mm规格圆钢成品;

15、根据总延伸系数及轧制道次分配各道次延伸系数,在辊缝设定时将辊缝补偿值添加至初始的辊缝计算给定中;

16、根据坯料截面积及道次延伸系数确定各道次截面积,根据延伸系数计算出各架次截面积设计各架次孔型尺寸,并根据生产变形量经验数据,计算由此产生的辊缝补偿值,并重新给出各架辊缝值,按孔型尺寸进行配辊及加工,上线进行调试,进行试生产,总结和修正各道次辊缝值,保证工艺生产稳定及产品尺寸精度。

17、进一步地,粗中轧及预精轧共有20架次,精轧机选择6道次。

18、精轧机选择19至24架,其余为空过架次。

19、设计26道次ф10mm规格圆钢各道次参数如下;

20、

21、

22、一种提高轧机作业率及轧机小时产量的圆钢辊缝设定方法的应用,将轧机制造成品圆钢辊缝设定精度的方法应用于高速线材轧机精轧机生产ф10mm规格圆钢生产工艺中。

23、进一步地,高速线材轧机相邻机架采用+45°/-45°垂直相交,中间通过增速机、锥箱、辊箱在相邻机架间形成不同的传动比。

24、与现有技术相比,本发明的有益效果:

25、本发明可以实现使用摩根五代高速线材轧机生产ф10mm圆钢规格,在保证工艺稳定和产品质量的前提下,轧制速度可以由原设计的49.3m/s提高到55m/s,效益说明:按每年生产ф10mm规格圆钢产品3万吨,通过使用新工艺产量增加3000吨,吨钢产品效益350元计算,因工艺稳定减少停机时间创造效益为:350x3000=105(万元),对于国内使用摩根五代高速线材轧机的企业,具有实用推广价值。

技术特征:

1.一种提高轧机作业率及轧机小时产量的圆钢辊缝设定方法,其特征在于:设定方法包括单电机集体传动,相邻机架采用+45°/-45°垂直相交,经26道次轧制形成φ10mm规格圆钢成品,通过轧件截面积与传动比的设计保证精轧机组内两相邻机架为微张力轧制,圆钢轧件截面积与传动比的设计通过液压辊缝控制hgc系统计算辊缝零调过程中的压力变化,通过液压辊缝控制hgc系统让厚度达到设定的目标偏差范围,并且对轧机辊缝进行在线调整,在位置和轧制力闭环控制中,由反馈信号通过伺服阀对液压缸进出油量的控制来调整辊缝的位置。

2.根据权利要求1所述的提高轧机作业率及轧机小时产量的圆钢辊缝设定方法,其特征在于:所述液压辊缝控制hgc系统运行前,通过圆钢轧件截面积与传动比的设计确定各道次轧制线高度标定,根据原料坯料及成品截面积确定总延伸系数,参考椭圆-圆孔型系统推荐的延伸系数分配每架次延伸系数;

3.根据权利要求2所述的提高轧机作业率及轧机小时产量的圆钢辊缝设定方法,其特征在于:根据延伸系数计算出各架次截面积设计各架次孔型尺寸,并根据生产变形量经验数据,计算由此产生的辊缝补偿值,并重新给出各架辊缝值,按孔型尺寸进行配辊及加工,上线进行调试。

4.根据权利要求3所述的提高轧机作业率及轧机小时产量的圆钢辊缝设定方法,其特征在于:所述液压辊缝控制hgc系统由plc程序控制,通过液压辊缝控制hgc系统反馈信息至plc程序控制,其中plc程序控制监控调整装置存在于两个独立的闭环系统中,分别是轧制力控制和位置控制,调整辊缝时自调整的结果再进行累加。

5.根据权利要求4所述的提高轧机作业率及轧机小时产量的圆钢辊缝设定方法,其特征在于:根据椭圆-圆孔型系统延伸系数不大于1.4,设计1502mm方坯轧制ф10mm规格圆钢,其总延伸系数286.6。

6.根据权利要求5所述的提高轧机作业率及轧机小时产量的圆钢辊缝设定方法,其特征在于:包括以下步骤;

7.根据权利要求6所述的提高轧机作业率及轧机小时产量的圆钢辊缝设定方法,其特征在于:

8.根据权利要求7所述的提高轧机作业率及轧机小时产量的圆钢辊缝设定方法,其特征在于:设计26道次ф10mm规格圆钢各道次参数如下;

9.一种根据权利要求1-8所述的提高轧机作业率及轧机小时产量的圆钢辊缝设定方法的应用,其特征在于:将轧机制造成品圆钢辊缝设定精度的方法应用于高速线材轧机精轧机生产ф10mm规格圆钢生产工艺中。

10.一种根据权利要求9所述的提高轧机作业率及轧机小时产量的圆钢辊缝设定方法的应用,其特征在于:高速线材轧机相邻机架采用+45°/-45°垂直相交,中间通过增速机、锥箱、辊箱在相邻机架间形成不同的传动比。

技术总结

本发明公开了一种提高轧机作业率及轧机小时产量的圆钢辊缝设定方法及应用,设定方法包括单电机集体传动,相邻机架采用+45°/‑45°垂直相交,经26道次轧制形成Φ10mm规格圆钢成品,通过轧件截面积与传动比的设计保证精轧机组内两相邻机架为微张力轧制,圆钢轧件截面积与传动比的设计通过液压辊缝控制HGC系统计算辊缝零调过程中的压力变化,通过液压辊缝控制HGC系统让厚度达到设定的目标偏差范围,并且对轧机辊缝进行在线调整,在位置和轧制力闭环控制中,由反馈信号通过伺服阀对液压缸进出油量的控制来调整辊缝的位置。

技术研发人员:雷虎,项跃

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!