一种全自动钢筋加工上料系统的制作方法

本技术涉及钢筋加工的领域,尤其是涉及一种全自动钢筋加工上料系统。

背景技术:

1、钢筋锯切套丝生产线主要针对棒料钢筋的头部螺纹加工,能够将钢筋按照需要完成钢筋端部螺纹加工工艺,并且在制作小直径钢筋时能通过镦粗工艺将钢筋头部墩粗,从而使钢筋的加工螺纹直径更大连接强度更高,同时完成套丝工艺后可对钢筋端部不平整的部位进行打磨工序,在对钢筋锯切套丝之前,需要将捆扎好的钢筋摊平在送料辊上,便于工作人员一次对多个钢筋进行输送。

2、相关技术中,钢筋加工上料装置包括上料架与输送架,上料架设置在输送架的一侧,输送架设置在锯切装置的一端,上料架包括多个竖直设置的上料竖杆,两两上料竖杆之间固定连接有上料横杆,上料竖杆的顶部固定连接有承接杆,未进行锯切的钢筋放置在承接杆上,承接杆上固定连接有倾斜设置的导向杆,导向杆较低的一端与输送架固定连接,输送架包括由多个横杆和竖杆组成的支撑架,支撑架的顶部固定连接有两个相互平行的方钢,两个方钢之间转动安装有多个输送辊,两两输送辊之间设置有固定连接在方钢上的支撑板,支撑架上安装有能够驱动多个输送辊转动的驱动部件,承接杆上的钢筋通过导向杆落在输送辊与支撑板上,然后通过输送辊运输到锯切装置中。

3、针对上述的相关技术,当钢筋落在输送架上时,钢筋存在相互交叉重叠的现象,导致锯切无法进行,需要工作人员对钢筋进行摊平处理,导致钢筋的加工效率较低。

技术实现思路

1、为了改善钢筋加工效率较低的问题,本技术提供一种全自动钢筋加工上料系统。

2、本技术提供的一种全自动钢筋加工上料系统采用如下的技术方案:

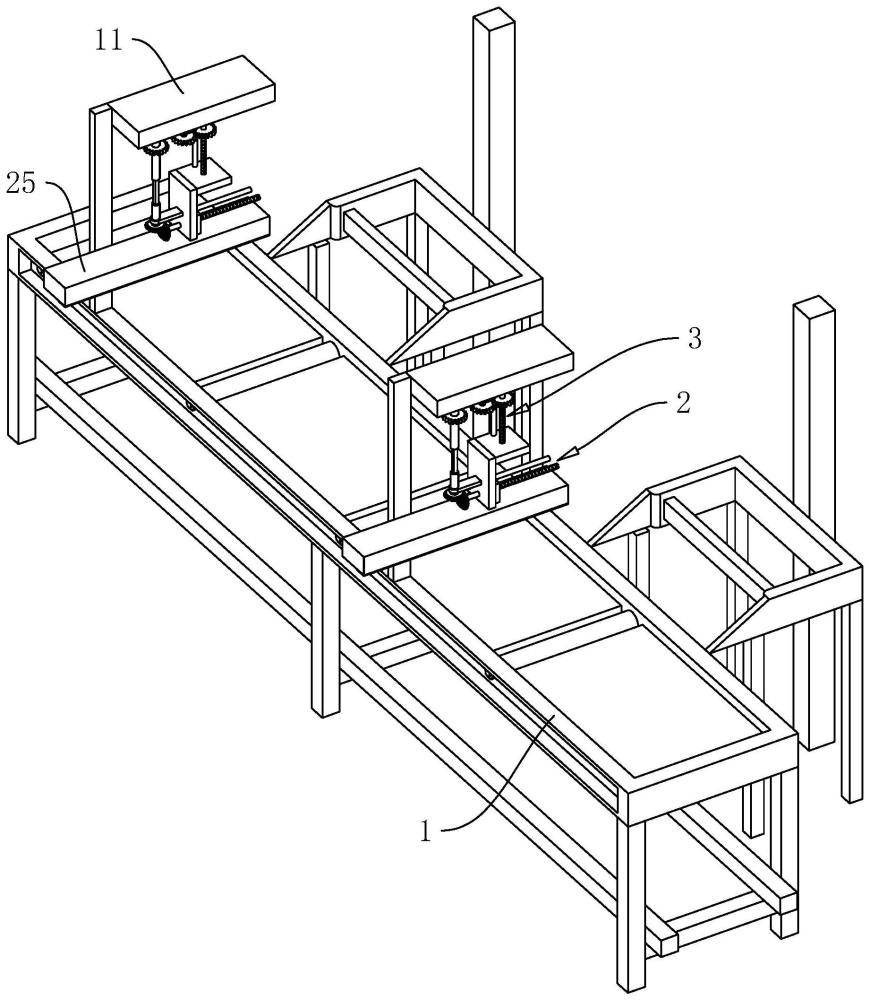

3、一种全自动钢筋加工上料系统,包括输送架以及安装在输送架上的摊平部件,所述输送架上固定连接有安装座,所述安装座上安装有竖向移动部件,所述摊平部件与竖向移动部件连接;

4、所述摊平部件包括安装在竖向移动部件上的固定板、转动安装在固定板上的第一往复螺杆以及固定连接在固定板上的第一导杆;所述第一往复螺杆与第一导杆平行,所述第一往复螺杆与第一导杆上套设有移动块,所述移动块与第一往复螺杆螺纹连接,所述移动块上固定连接有水平设置的摊平板,所述摊平板可与钢筋接触。

5、通过采用上述技术方案,当钢筋落在输送架上时,启动竖向移动部件,竖向移动部件带动固定板竖向移动,固定板带动第一往复螺杆与第一导杆竖向移动,第一往复螺杆与第一导杆带动移动块竖向移动,移动块带动摊平板竖向移动,当摊平板与钢筋接触时,将第一往复螺杆进行转动,第一往复螺杆带动移动块水平移动,移动块带动摊平板水平移动,由于摊平板与钢筋之间存在摩擦力,摊平板能够带动钢筋进行水平移动,从而对钢筋进行摊平,改善了钢筋加工效率较低的问题。

6、优选的,所述竖向移动部件包括转动安装在安装座上的第二往复螺杆、固定连接在安装座上的第二导杆以及套设在第二往复螺杆与第二导杆上的滑动块;所述第二往复螺杆与第二导杆均为竖直设置,所述滑动块与第二往复螺杆螺纹连接,所述固定板固定连接在滑动块上,所述安装座上安装有用于驱动第二往复螺杆转动的驱动部件。

7、通过采用上述技术方案,启动驱动部件,驱动部件带动第二往复螺杆进行转动,第二往复螺杆带动滑动块进行移动,滑动块带动固定板进行移动,第二导杆对滑动块进行限位,提高了固定板移动的稳定性。

8、优选的,所述驱动部件包括滑动安装在安装座上的电机,所述电机的输出轴上固定连接有第一齿轮,所述第二往复螺杆上固定连接有与第一齿轮啮合的第二齿轮;所述安装座上安装有传动部件,所述电机可通过传动部件驱动第一往复螺杆进行转动。

9、通过采用上述技术方案,启动电机,电机带动第一齿轮进行转动,第一齿轮带动第二齿轮进行转动,第二齿轮带动第二往复螺杆进行转动,即可实现对摊平板的竖向移动,当摊平板与钢筋接触时,将电机进行移动,当第一齿轮与第二齿轮分离时,电机能够通过传动部件驱动第一往复螺杆进行转动,减少了工作人员的操作步骤,进一步的改善了钢筋加工效率较低的问题。

10、优选的,所述固定板上固定连接有连接板,所述传动部件包括转动安装在安装座上的第一传动杆和转动安装在连接板上的第二传动杆;所述第一传动杆与第二传动杆平行,所述第一传动杆上固定连接有第三齿轮,当所述第一齿轮与第二齿轮分离时,所述第一齿轮与第三齿轮啮合;所述第一传动杆的端面上开设有方形槽,所述第二传动杆的端面上固定连接有方形杆,所述方形杆插入到方形槽中,且沿方形槽滑动;所述第二传动杆上固定连接有第一锥形齿轮,所述第一往复螺杆上固定连接有与第一锥形齿轮啮合的第二锥形齿轮。

11、通过采用上述技术方案,将电机进行移动,当第一齿轮与第二齿轮分离时,第一齿轮与第三齿轮啮合,第一齿轮带动第三齿轮进行转动,第三齿轮带动第一传动杆进行转动,第一传动杆带动方形杆进行转动,方形杆带动第二传动杆进行转动,第二传动杆带动第一锥形齿轮进行转动,第一锥形齿轮带动第二锥形齿轮进行转动,第二锥形齿轮带动第一往复螺杆进行转动,即可实现对钢筋进行摊平。

12、优选的,所述电机上固定连接有燕尾块,所述安装座的侧壁上开设有供燕尾块放置的燕尾槽,所述安装座上安装有用于驱动燕尾块移动的控制部件,所述控制部件包括固定连接在燕尾槽内壁上的电磁铁、固定连接在安装座上的蓄电池以及固定连接在燕尾块上的铁片;所述电磁铁与蓄电池通过导线电连接,所述电磁铁与铁片配合使用,所述燕尾块上固定连接有控制弹簧,所述控制弹簧与燕尾槽的内壁固定连接,所述摊平板上安装有用于控制蓄电池对电磁铁进行通电与断电的触发部件。

13、通过采用上述技术方案,当摊平板与钢筋进行接触时,触发部件能够控制蓄电池对电磁铁进行通电,电磁铁对铁片进行吸合,铁片带动燕尾块进行移动,燕尾块带动电机进行移动,使得第一齿轮与第二齿轮分离,此时控制弹簧呈拉伸状,当触发部件控制蓄电池对电磁铁进行断电,控制弹簧带动燕尾块进行移动,使得电机返回初始位置,便于下次继续使用。

14、优选的,所述摊平板的底部水平开设有触发槽,所述触发部件包括固定连接在触发槽内顶面上的触发弹簧和滑动放置在触发槽中的触发块;所述触发块与触发弹簧固定连接,所述触发块可与钢筋接触,所述触发块上设置有开关动片,所述开关动片与蓄电池通过导线电连接,所述触发槽中设置有与开关动片配合使用的开关定片,所述开关定片与电磁铁通过导线电连接。

15、通过采用上述技术方案,在摊平板竖向移动的过程中,摊平板带动触发块与触发弹簧竖向移动,当触发块与钢筋接触时,摊平板继续移动,触发块与摊平板相对移动,触发弹簧呈压缩状,触发块带动开关动片进行移动,当开关动片与开关定片接触时,蓄电池对电磁铁进行通电,触发块完全收纳在触发槽中,并且摊平板与钢筋接触,即可实现摊平板的水平移动,从而对钢筋进行摊平,减少了工作人员的操作步骤,进一步的改善了钢筋加工效率较低的问题。

16、优选的,所述摊平板的底部固定连接有防滑垫。

17、通过采用上述技术方案,防滑垫增大了摊平板与钢筋之间的摩擦力,使得钢筋摊平的效率更高。

18、优选的,所述摊平板上安装有多个限位部件,多个所述限位部件沿摊平板的长度方向均匀等距设置,所述摊平板的底部开设有与限位部件对应设置的限位槽,所述限位部件包括滑动安装在限位槽中的限位块,所述限位块延伸到摊平板的外侧,所述限位块底部相背的两个侧壁上均成型有斜面,两个所述斜面均朝向背离摊平板的一侧倾斜。

19、通过采用上述技术方案,当摊平板与钢筋接触时,钢筋能够放置在两两限位块之间,在摊平板水平移动的过程中,限位块能够推动钢筋进行移动,使得钢筋摊平的效率更高,并且当钢筋与限位块之间的作用力较大时,钢筋能够通过斜面推动限位块向上移动,使得限位块收纳在限位槽中,减少了钢筋受到作用力而错位情况的发生。

20、优选的,所述限位槽的内壁上固定连接有限位弹簧,所述限位弹簧与限位块固定连接。

21、通过采用上述技术方案,当限位块向上移动时,限位弹簧呈压缩状,当钢筋与限位块分离时,限位弹簧推动限位块进行移动,能够恢复到初始位置。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、1.本技术通过设置第一往复螺杆、移动块与摊平板,当钢筋落在输送架上时,启动竖向移动部件,竖向移动部件带动固定板竖向移动,固定板带动第一往复螺杆与第一导杆竖向移动,第一往复螺杆与第一导杆带动移动块竖向移动,移动块带动摊平板竖向移动,当摊平板与钢筋接触时,将第一往复螺杆进行转动,第一往复螺杆带动移动块水平移动,移动块带动摊平板水平移动,由于摊平板与钢筋之间存在摩擦力,摊平板能够带动钢筋进行水平移动,从而对钢筋进行摊平,改善了钢筋加工效率较低的问题;

24、2.本技术通过设置第二往复螺杆与滑动块,启动驱动部件,驱动部件带动第二往复螺杆进行转动,第二往复螺杆带动滑动块进行移动,滑动块带动固定板进行移动,第二导杆对滑动块进行限位,提高了固定板移动的稳定性;

25、3.本技术通过设置电机、第一齿轮与第二齿轮,启动电机,电机带动第一齿轮进行转动,第一齿轮带动第二齿轮进行转动,第二齿轮带动第二往复螺杆进行转动,即可实现对摊平板的竖向移动,当摊平板与钢筋接触时,将电机进行移动,当第一齿轮与第二齿轮分离时,电机能够通过传动部件驱动第一往复螺杆进行转动,减少了工作人员的操作步骤,进一步的改善了钢筋加工效率较低的问题。

- 还没有人留言评论。精彩留言会获得点赞!