大型航天器复杂薄壁舱体网格的多维信息融合高效加工方法与流程

本发明涉及一种大型航天器复杂薄壁舱体网格的多维信息融合高效加工方法,属于自动补偿加工制造。

背景技术:

1、大型航天器是载人登月,深空探测,未来空间资源利用等国家重大工程的核心装备。大型航天器舱体为了提高有效载荷能力,增强整体机动性和可靠性,舱体结构逐渐向薄壁化,舱体表面载荷设备多样化等方向发展。大型航天器复杂薄壁舱体如图1所示,这导致舱体制造极其复杂,表面复杂加强筋结构和薄壁蒙皮结构使得材料去除量极大,加工时间长,生产成本高。如何实现航天器复杂薄壁舱体结构高效率,高质量加工,成为了航天器制造的关键问题。

2、目前航天器复杂薄壁舱体加工方法及存在的问题如下:

3、①采用大型的硬顶工装,在内部使用巨大的周向推力,提高舱体整体圆度,然后用理论模型编辑g代码进行薄壁舱体加工。该方案的加工方案简单,但对硬顶工装的要求高,圆度精度要求高,推顶力设计要求严格,操作复杂,且每个产品都需要单独设计匹配的硬顶工装,制造成本高。

4、②采用镜像铣削等专用机床设备,镜像铣削设备在内侧通过随顶支撑,提高加工所在局部区域的刚度,在外侧通过五轴联动头实现外表面的多角度多方向精密加工。对于多网格、轴向变曲率的大型航天器密封舱产品,随顶支撑实现难度高,且设备成本高,进口产品管制多,编程复杂,实际使用难度大。

5、③采用“测厚—补偿—加工到位”的多次测量多次补偿的加工方法。对于薄壁舱体这种复杂结构件,通常是粗加工到一定范围时,分区域按1mm进行逐次下刀,每次下刀后测量剩余厚度。该方案操作简单,机床成本低,但加工过程需要多次测量、修调程序,导致加工效率低;产品最终的壁厚偏差大,且整体轮廓度差;铝合金薄壁件整体刚度低,加工过程,特别是多次去除导致的颤振问题明显,壁厚超差,表面粗糙度大等一系列问题。

技术实现思路

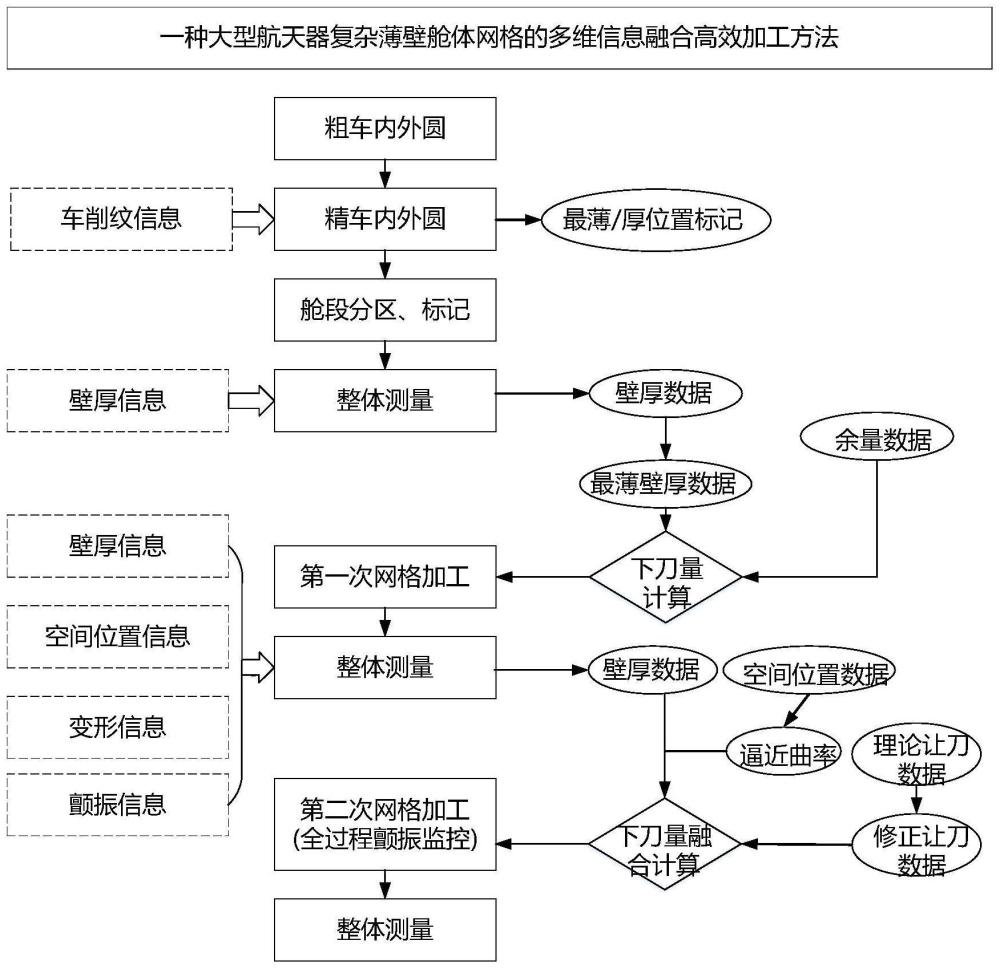

1、本发明解决的技术问题是:克服现有技术的不足,提出了一种大型航天器复杂薄壁舱体网格的多维信息融合高效加工方法,通过融合壁厚信息、空间关键位置信息、让刀信息、车削纹信息,实现了复杂薄壁舱体的精确高效加工。

2、本发明的技术解决方案是:

3、一种大型航天器复杂薄壁舱体网格的多维信息融合高效加工方法,包括:

4、在粗加工薄壁舱体内外圆后,精车内圆,最大内圆面到尺寸;精加工外圆,标记最薄位置及相应厚度值;

5、将薄壁舱体在在圆周方向等分为若干个弧形区域,分区域依次加工,其中首先加工最薄位置所在的区域;各区域加工方法为:根据壁厚信息、车削余量,对区域内的所有网格进行第一次整体下刀;再结合让刀信息,分排对每一排的网格依次下刀,使各排网格满足设计要求的理论壁厚;

6、舱体所有区域加工完成后,整体测壁厚,形成最终数据包。

7、优选的,对区域内的所有网格进行第一次整体下刀,下刀方法包括:

8、测量本区域内最薄位置及相应厚度值,对本区域的外圆面进行整体测壁厚,根据壁厚值拟合内圆圆度,得到最薄位置,将此位置与测量得到的最薄位置进行比对,若两个位置一致,则根据最薄位置厚度值,计算第一次整体下刀的下刀量:

9、第一次下刀量=最薄位置厚度-精加工余量-理论目标壁厚

10、根据第一次整体下刀的下刀量,对当前区域进行整体加工。

11、优选的,若两个位置不一致,则进行二次测量:测量本区域内最薄位置及相应厚度值,对本区域的外圆面进行整体测壁厚,对拟合后确定的最薄位置与测量得到的最薄位置进行再次比对,直至两个位置一致。

12、优选的,分排对每一排的网格依次下刀,包括:

13、第一次整体下刀后,对本区域所有网格整体测壁厚,将各排网格壁厚值组成实测数据组;

14、对每一排网格进行外表面轮廓测量,拟合逼近曲率半径值构成拟合数据组;

15、根据每一排的实测壁厚、逼近曲率半径、理论目标壁厚、理论让刀量、曲率修正下刀量,计算各排的第二次下刀量:

16、第二次下刀量=实测壁厚-理论目标壁厚+理论让刀量-曲率半径修正下刀量根据第二次下刀的下刀量,对当前排的网格依次进行加工。

17、优选的,第二次下刀的下刀量,对于同排网格,测量网格腔关键位置轮廓,进行网格筋空间位置标定,基于曲率半径修正每个网格的下刀量;

18、优选的,对当前网格进行第二次下刀加工过程中,采集刀具与网格腔表面接触时、加工到网格底面、加工完成刀具分离时刻的网格腔中心点位置变化参数,计算实际让刀量;在同排的下一个网格计算第二次下刀的下刀量时,根据最新计算得到的下刀量对所述网格进行加工。

19、优选的,在对网格进行第二次下刀加工时,监控加工区域颤振状态,当网格加工颤振幅度超过颤振阀值时,认为壁厚及表面无法保证,停止加工。

20、优选的,精车内圆,内圆余量0,最大内圆面到尺寸。

21、优选的,精加工外圆,每车削1mm,检验整体壁厚,直至最薄处达到需求厚度,标记最薄位置及相应厚度值。

22、优选的,精加工外圆至最薄处达到需求厚度时,若仍有部分位置未车削到,则调整装配预紧力,保证至少70%位置有效车削。

23、本发明与现有技术相比的优点在于:

24、(1)本方法通过融合壁厚信息、空间关键位置信息、让刀信息、颤振信息和车削纹信息,实现了复杂薄壁舱体的精确高效加工。

25、(2)本方法通过1次编程,2次测壁厚,1次测轮廓,实时监控表面颤振及让刀量,有效降低了壁厚加工过程中的程序修调问题。

26、(3)本方法通过壁厚值和分区曲率半径值两个变量,实现了整舱整体变形及补偿方案的有效模拟。

27、(4)本方法对于不同壁厚的舱体,都采用两刀加工法。第一刀大余量去除,保证最小壁厚的前提下,尽可能实现最高效率,减少时间。第二刀通过多信息融合,实现一次到尺寸。

28、(5)本方法加工周期短,有效缩短了产品研制周期,减小了机床占用时间。

29、(6)本方法可靠性高,通过时时监测数据,有效防止了传统加工中颤振导致的壁厚超差,过切,表面粗糙度降低等等问题,降低了操作人员工作强度。

技术特征:

1.一种大型航天器复杂薄壁舱体网格的多维信息融合高效加工方法,其特征在于,包括:

2.根据权利要求1所述的多维信息融合高效加工方法,其特征在于,对区域内的所有网格进行第一次整体下刀,下刀方法包括:

3.根据权利要求2所述的多维信息融合高效加工方法,其特征在于,若两个位置不一致,则进行二次测量:测量本区域内最薄位置及相应厚度值,对本区域的外圆面进行整体测壁厚,对拟合后确定的最薄位置与测量得到的最薄位置进行再次比对,直至两个位置一致。

4.根据权利要求1所述的多维信息融合高效加工方法,其特征在于,分排对每一排的网格依次下刀,包括:

5.根据权利要求4所述的多维信息融合高效加工方法,其特征在于,对于同排网格,测量网格腔关键位置轮廓,进行网格筋空间位置标定,基于曲率半径修正每个网格的下刀量。

6.根据权利要求4所述的多维信息融合高效加工方法,其特征在于,对当前网格进行第二次下刀加工过程中,采集刀具与网格腔表面接触时、加工到网格底面、加工完成刀具分离时刻的网格腔中心点位置变化参数,计算实际让刀量;在同排的下一个网格计算第二次下刀的下刀量时,根据最新计算得到的下刀量对所述网格进行加工。

7.根据权利要求4所述的多维信息融合高效加工方法,其特征在于,在对网格进行第二次加工时,监控加工区域颤振状态,当网格加工颤振幅度超过颤振阀值时,认为壁厚及表面无法保证,停止加工。

8.根据权利要求1所述的多维信息融合高效加工方法,其特征在于,精车内圆,内圆余量0,最大内圆面到尺寸。

9.根据权利要求1所述的多维信息融合高效加工方法,其特征在于,精加工外圆,每车削1mm,检验整体壁厚,直至最薄处达到需求厚度,标记最薄位置及相应厚度值。

10.根据权利要求1所述的多维信息融合高效加工方法,其特征在于,精加工外圆至最薄处达到需求厚度时,若仍有部分位置未车削到,则调整装配预紧力,保证至少70%位置有效车削。

技术总结

本发明公开了一种大型航天器复杂薄壁舱体网格的多维信息融合高效加工方法,在精加工内外圆后,标记最薄位置及相应厚度值;将薄壁舱体在圆周方向等分为若干个弧形区域,分区域依次加工,其中首先加工最薄位置所在的区域;各区域加工方法为:对区域内的所有网格进行第一次整体下刀,再分排对每一排的网格依次下刀,使各排网格满足设计要求的理论壁厚。通过融合壁厚信息、空间关键位置信息、让刀信息、颤振信息和车削纹信息,实现了大型航天器复杂薄壁舱体网格的精确高效加工。

技术研发人员:杨凯,张斌,王天明,仉恒毅,高立国,崔晓航,冯常喜,赖小明

受保护的技术使用者:北京卫星制造厂有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!