多向多产品成型的扩散焊加载系统的制作方法

本发明属于工业生产领域,涉及多向多产品成型的扩散焊加载系统。

背景技术:

1、目前,类似高温复合成形设备(如空气气氛扩散连接/超塑成形设备)的上、下平台多为一体结构,设备单次热循环只能安装一套模具或多套等高度模具。同一成形温度参数下的不同产品,因模具尺寸高度不同,难以实现一炉多模成形,每套模具均需经历“升温-保温-成形-降温”的完整循环,生产周期较长。

2、传统扩散焊设备,功能性单一,仅能进行扩散焊接一种工艺,难以满足如今市场对于设备的综合性需求。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提出多向多产品成型的扩散焊加载系统,满足一炉多类模具多件产品成型需求,同时有利于保障紧急研制或重要生产任务的完成;实现多向定位功能的同时,还实现复合多向成形、真空锻造、超塑等成形工艺。

2、本发明解决技术的方案是:

3、多向多产品成型的扩散焊加载系统,包括压机基础结构、主压力加载单元、工作平台四分区、2个侧压力加载单元和下压力加载单元;

4、其中,压机基础结构为框架结构;压机基础结构的底部嵌入在地基中;工作平台四分区水平设置在压机基础结构的中部;待焊接产品放置在工作平台四分区的上表面;下压力加载单元设置在压机基础结构的底部,实现对待焊接产品底部的加载;主压力加载单元设置在压机基础结构的顶部,实现对待焊接产品顶部的加载;2个侧压力加载单元对称设置在压机基础结构的两侧,实现对待焊接产品两侧的加载。

5、在上述的多向多产品成型的扩散焊加载系统,所述压机基础结构包括上横梁、下横梁和4个支撑柱;其中,下横梁为水平放置;上横梁水平设置在下横梁的上方;4个支撑柱设置在上横梁和下横梁之间,且4个支撑柱分别安装在上横梁和下横梁的4个角处。

6、在上述的多向多产品成型的扩散焊加载系统,所述上横梁的下表面中部设置有4个盲孔,用于安装主压力加载单元;下横梁中部设置有5个通孔,用于安装下压力加载单元;下横梁的上表面两侧分别设置有连接孔,用于安装侧压力加载单元。

7、在上述的多向多产品成型的扩散焊加载系统,所述主压力加载单元包括4个主压力加载模块;4个主压力加载模块对应安装在上横梁的4个盲孔中。

8、在上述的多向多产品成型的扩散焊加载系统,每个主压力加载模块包括主压力加载主缸、钼传力柱和上平台;主压力加载主缸竖直设置,且主压力加载主缸的顶部安装在对应盲孔中,主压力加载主缸的底部从上横梁伸出;钼传力柱安装在主压力加载主缸的底部;上平台水平安装在钼传力柱的底端;通过主压力加载主缸驱动,实现上平台对待焊接产品顶部的加载。

9、在上述的多向多产品成型的扩散焊加载系统,所述工作平台四分区为水平板状结构;工作平台四分区的上表面设置了4个工作区,分别用于放置4个待焊接产品;4个工作区的位置与4个主压力加载模块竖直方向上一一对应。

10、在上述的多向多产品成型的扩散焊加载系统,所述侧压力加载单元包括基座、侧顶缸和顶杆;其中,基座通过连接孔竖直安装在下横梁的上表面;侧顶缸水平安装在基座的顶部;顶杆同轴安装在侧顶缸的输出端。

11、在上述的多向多产品成型的扩散焊加载系统,2个侧压力加载单元的顶杆同轴相对设置;通过对应的侧顶缸驱动顶杆,实现从两侧对待焊接产品的侧壁进行加载。

12、在上述的多向多产品成型的扩散焊加载系统,所述下压力加载单元包括5个下压力加载模块;5个下压力加载模块对应安装在下横梁的5个通孔中。

13、在上述的多向多产品成型的扩散焊加载系统,每个下压力加载模块包括下平台、下顶杆、下顶缸和位移传感器;其中,下顶缸轴向竖直设置;位移传感器安装在下顶缸的底端;下顶杆同轴对接在下顶缸的顶部输出端;下平台水平安装在下顶杆的顶部;通过下顶缸驱动下顶杆带动下平台伸出,实现对待焊接产品底部的加载;通过位移传感器实现对下顶杆移动位移的监测。

14、本发明与现有技术相比的有益效果是:

15、(1)本发明对于多品种、小批量的产品,实现同一成形温度参数下,不同规格尺寸产品同炉高温成形,可显著提升设备工作效率,降低能耗;

16、(2)本发明针对一炉多模的强烈需求,进行四缸独立控制设计,从而实现一炉多模多件成形,且在某一油缸故障时,不影响其它油缸正常工作,更加有利于保障紧急研制或重要生产任务的完成;

17、(3)本发明复合多向成形、真空锻造、超塑成形、扩散连接等多种工艺,以多缸定位的同时,开展七缸多向加载系统群组控制研究,针对不同的工艺需求与动作路径,选择不同的油缸加载群组,制定相应的控制逻辑,满足系统的多功能需要,保证系统可靠性、稳定性及控制精度;

18、(4)本发明针对扩散连接/超塑成形工艺而言,主要使用上主缸实现,热拉深等工艺主要使用上主缸和下顶缸实现,多向成形工艺主要使用上主缸、下顶缸及左右侧缸实现;

19、(5)本发明通过对炉体内平台和液压系统的有效规划,实现一炉多模多产品的新型加工方法,同时结合左右与下侧多向加载系统群组实现多工艺复合,提高设备的综合性能。

技术特征:

1.多向多产品成型的扩散焊加载系统,其特征在于:包括压机基础结构(1)、主压力加载单元(2)、工作平台四分区(3)、2个侧压力加载单元(4)和下压力加载单元(5);

2.根据权利要求1所述的多向多产品成型的扩散焊加载系统,其特征在于:所述压机基础结构(1)包括上横梁(11)、下横梁(12)和4个支撑柱(13);其中,下横梁(12)为水平放置;上横梁(11)水平设置在下横梁(12)的上方;4个支撑柱(13)设置在上横梁(11)和下横梁(12)之间,且4个支撑柱(13)分别安装在上横梁(11)和下横梁(12)的4个角处。

3.根据权利要求2所述的多向多产品成型的扩散焊加载系统,其特征在于:所述上横梁(11)的下表面中部设置有4个盲孔(14),用于安装主压力加载单元(2);下横梁(12)中部设置有5个通孔(15),用于安装下压力加载单元(5);下横梁(12)的上表面两侧分别设置有连接孔(16),用于安装侧压力加载单元(4)。

4.根据权利要求3所述的多向多产品成型的扩散焊加载系统,其特征在于:所述主压力加载单元(2)包括4个主压力加载模块;4个主压力加载模块对应安装在上横梁(11)的4个盲孔(14)中。

5.根据权利要求4所述的多向多产品成型的扩散焊加载系统,其特征在于:每个主压力加载模块包括主压力加载主缸(21)、钼传力柱(22)和上平台(23);主压力加载主缸(21)竖直设置,且主压力加载主缸(21)的顶部安装在对应盲孔(14)中,主压力加载主缸(21)的底部从上横梁(11)伸出;钼传力柱(22)安装在主压力加载主缸(21)的底部;上平台(23)水平安装在钼传力柱(22)的底端;通过主压力加载主缸(21)驱动,实现上平台(23)对待焊接产品顶部的加载。

6.根据权利要求4所述的多向多产品成型的扩散焊加载系统,其特征在于:所述工作平台四分区(3)为水平板状结构;工作平台四分区(3)的上表面设置了4个工作区,分别用于放置4个待焊接产品;4个工作区的位置与4个主压力加载模块竖直方向上一一对应。

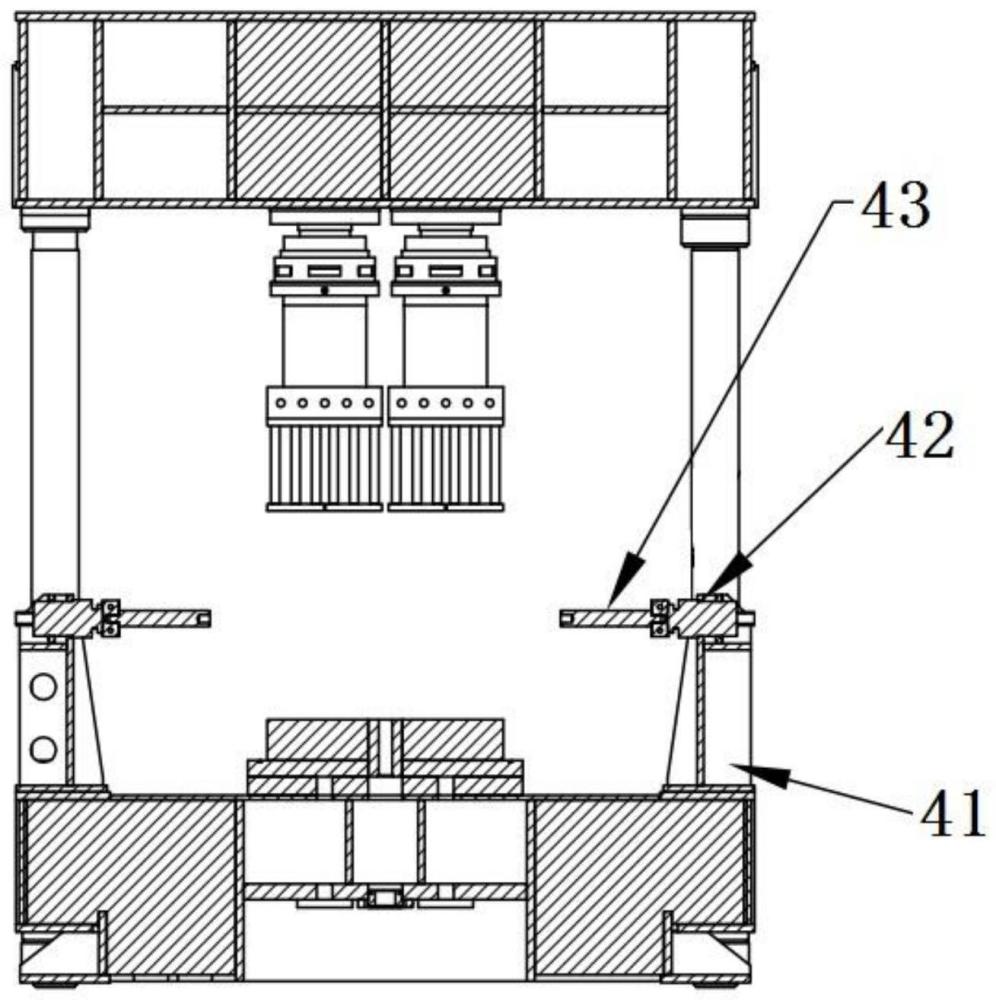

7.根据权利要求3所述的多向多产品成型的扩散焊加载系统,其特征在于:所述侧压力加载单元(4)包括基座(41)、侧顶缸(42)和顶杆(43);其中,基座(41)通过连接孔(16)竖直安装在下横梁(12)的上表面;侧顶缸(42)水平安装在基座(41)的顶部;顶杆(43)同轴安装在侧顶缸(42)的输出端。

8.根据权利要求7所述的多向多产品成型的扩散焊加载系统,其特征在于:2个侧压力加载单元(4)的顶杆(43)同轴相对设置;通过对应的侧顶缸(42)驱动顶杆(43),实现从两侧对待焊接产品的侧壁进行加载。

9.根据权利要求3所述的多向多产品成型的扩散焊加载系统,其特征在于:所述下压力加载单元(5)包括5个下压力加载模块;5个下压力加载模块对应安装在下横梁(12)的5个通孔(15)中。

10.根据权利要求9所述的多向多产品成型的扩散焊加载系统,其特征在于:每个下压力加载模块包括下平台(51)、下顶杆(52)、下顶缸(53)和位移传感器(54);其中,下顶缸(53)轴向竖直设置;位移传感器(54)安装在下顶缸(53)的底端;下顶杆(52)同轴对接在下顶缸(53)的顶部输出端;下平台(51)水平安装在下顶杆(52)的顶部;通过下顶缸(53)驱动下顶杆(52)带动下平台(51)伸出,实现对待焊接产品底部的加载;通过位移传感器(54)实现对下顶杆(52)移动位移的监测。

技术总结

本发明涉及一种多向多产品成型的扩散焊加载系统,属于工业生产领域;压机基础结构为框架结构;压机基础结构的底部嵌入在地基中;工作平台四分区水平设置在压机基础结构的中部;待焊接产品放置在工作平台四分区的上表面;下压力加载单元设置在压机基础结构的底部,实现对待焊接产品底部的加载;主压力加载单元设置在压机基础结构的顶部,实现对待焊接产品顶部的加载;侧压力加载单元对称设置在压机基础结构的两侧,实现对待焊接产品两侧的加载;本发明满足一炉多类模具多件产品成型需求,同时有利于保障紧急研制或重要生产任务的完成;实现多向定位功能的同时,还实现复合多向成形、真空锻造、超塑等成形工艺。

技术研发人员:沈延军,陈海建,陈清培,窦平北,董其夫,周迎涛

受保护的技术使用者:北京航星机器制造有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!