玻璃切裂钻孔打码一体机的制作方法

本技术涉及手机后盖玻璃生产领域,尤其是涉及一种玻璃切裂钻孔打码一体机。

背景技术:

1、手机后盖玻璃是指手机背面的玻璃板,用于装饰和保护手机。在手机后盖玻璃的生产过程中,需要使用玻璃激光切裂机对玻璃板进行切裂,以便于将玻璃板切裂为与手机背面相适配的外形尺寸。

2、在现有相关技术中,玻璃激光切裂机一般包括切裂机构、输送机构以及裂片机构,切裂机构通过自身的振镜和激光头沿着预设的切割路径对待切裂的玻璃板进行切割。经由切割机构切割完毕的玻璃板,由输送机构转运至裂片机构,裂片机构通过co2激光沿着先前切割机构运行的切割路径再次对玻璃板进行切割即裂片,以便于使因分子作用力较高而相互粘连的玻璃板分开。切裂完成的玻璃板会通过传送带直接输送至后续的钻孔工位,以便于通过激光使玻璃板贯穿开设出摄像孔和闪光灯孔。激光开孔完成的玻璃板又会通过输送带输送至激光打码工位,以便于增加玻璃板的防伪性。

3、针对上述中的相关技术,切裂完成的玻璃板通过传送带直接输送至后续的激光钻孔工位,使得当激光钻孔工位需临时停机调整检查时,切裂完成的玻璃板会产生堵塞,影响生产线的高效运行。

技术实现思路

1、为了减少玻璃板堵塞的情况的发生,确保玻璃板生产线的高效运行,本技术提供一种玻璃切裂钻孔打码一体机。

2、本技术提供的玻璃切裂钻孔打码一体机采用如下的技术方案:

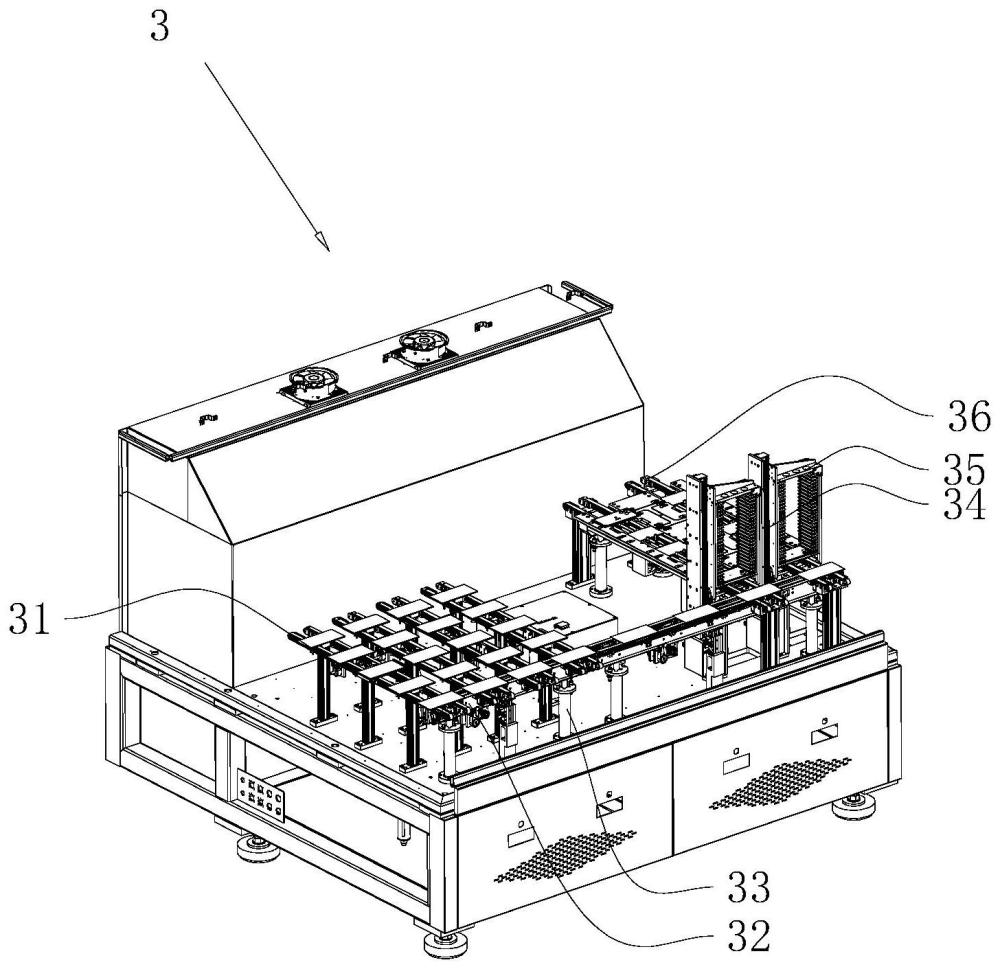

3、一种玻璃切裂钻孔打码一体机,包括上料装置、切裂装置、中转装置、钻孔装置以及打码装置;所述上料装置用于将待切裂的玻璃板输送至切料装置;

4、所述切裂装置包括切裂机构和切裂出料机构,所述切裂机构用于对玻璃板进行切裂,所述切裂出料机构用于将切裂后的玻璃板输送至中转装置;

5、所述中转装置包括中转进料机构和中转寄存机构,所述中转进料机构用于将切裂出料机构输送的玻璃板输送至中转寄存机构;

6、所述中转寄存机构包括寄存框架、寄存传送带以及寄存驱动组件,所述寄存框架具有大量寄存板,大量所述寄存板分为两组,两组所述寄存板正对设置,每组所述寄存板均沿竖直方向分布,所述寄存板沿水平方向设置;所述寄存传送带靠近位于两组寄存板之间,且所述寄存传送带沿水平方向设置,所述寄存驱动组件用于驱动寄存架沿竖直方向运动;

7、所述钻孔装置包括钻孔进料机构、钻孔机构以及钻孔转运机构,所述钻孔进料机构用于将位于寄存传送带的玻璃板转运至钻孔机构,所述钻孔机构用于对玻璃板进行激光开孔,所述钻孔转运机构用于将激光开孔后的玻璃板转运至打码机构;所述打码装置用于对玻璃板进行激光打码。

8、通过采用上述技术方案,玻璃板经过切裂机构的切裂后,由切裂出料机构转运至中转装置并由中转进料机构将玻璃板转移至寄存传送带。当激光钻孔工位需临时停机调整检查时,寄存驱动组件使寄存框架沿竖直向上的方向运动,进而使位于寄存传送带的玻璃板被转移至寄存板即通过寄存板将玻璃板临时托起以储存。通过使寄存框架沿竖直向上的方向依次运动,进而通过若干寄存板使若干玻璃板依次沿竖直方向临时堆叠存放于寄存框架。当激光钻孔工位临时停机调整检查完成后,寄存驱动组件使寄存框架沿竖直向下的方向依次运动,使玻璃板依次与寄存传送带接触,进而使若干临时堆叠存放于寄存框架的玻璃板依次放回至寄存传送带,使钻孔进料机构继续将寄存传送带的玻璃板转运至钻孔机构,从而在减少玻璃板堵塞的前提下,使得切裂装置无需长时间的停机,确保了生产线的高效进行。另外,通过使玻璃板沿竖直方向临时堆叠存放于寄存框架,减少了玻璃板的占地面积,从而有利于减少玻璃切裂钻孔打码一体机的占地面积。

9、可选的,所述钻孔机构包括钻孔直线模组、钻孔冶具以及激光钻孔组件,所述钻孔冶具安装于钻孔直线模组的滑块,所述钻孔冶具的内部开设有主空气流路和若干副空气流路,所述主空气流路连接于气泵,若干所述副空气流路均与主空气流路相连通,所述钻孔冶具的顶部开设有若干组分别与各副空气流路一一对应设置的吸附孔,每组所述吸附孔均与副空气流路相连通,所述激光钻孔组件用于对玻璃板进行激光钻孔。

10、通过采用上述技术方案,气泵依次通过主空气流路、副空气流路以及吸附孔抽取空气,使得玻璃板被吸附于钻孔冶具,进而减少了玻璃板被钻孔冶具刮花的情况的发生,有利于确保玻璃板的钻孔质量。另外,玻璃板为吸附于钻孔冶具,使得玻璃板不易在钻孔时发生偏移,有利于提高玻璃板的钻孔精度,从而有利于进一步确保玻璃板的钻孔质量。

11、可选的,所述中转装置还包括中转定距机构,所述中转定距机构包括定距桥架、第一定距组件以及第二定距组件;

12、所述第一定距组件包括第一定距件和第一定距驱动件,所述第一定距件设置有两个,两个所述第一定距件均沿y轴滑移配合于定距桥架,所述第一定距驱动件用于驱动两个第一定距件朝相互靠近或远离的方向运动;

13、所述第二定距组件包括第二定距件、第三定距件以及第二定距驱动件,所述第二定距驱动件用于驱动第二定距件和第三定距件沿x轴朝相互靠近或远离的方向运动。

14、通过采用上述技术方案,两个第一定距件沿y轴朝相互靠近的方向运动,第二定距件和第三定距件沿x轴朝相互靠近的方向运动,进而使得玻璃板被精确地定位,便于钻孔进料机构将玻璃板准确地放置于钻孔冶具的顶部,从而便于吸附孔将玻璃板准确地吸附固定,提高玻璃板的钻孔精度。

15、可选的,所述定距桥架开设有两组第一定距键槽,两组所述第一定距键槽分别与各第一定距组件一一对应设置,两组所述第一定距键槽均沿竖直方向贯穿设置且均沿y轴方向延伸;

16、所述第一定距件包括第一定距板和若干第一定距滑杆,若干所述第一定距滑杆均固定安装于第一定距板,若干所述第一定距滑杆分别穿设于各第一定距键槽且分别滑移配合于各第一定距键槽,若干所述第一定距滑杆均固定套设有第一定距胶套;

17、所述第二定距件包括第二定距板和若干第二定距滑杆,若干所述第二定距滑杆均固定安装于第二定距板,若干所述第二定距滑杆均固定套设有第二定距胶套;

18、所述第三定距件包括第三定距板和若干第三定距滑杆,若干所述第三定距滑杆分别与各第二定距滑杆一一对应设置,若干所述第三定距滑杆均固定安装于第三定距板,若干所述第三定距滑杆均固定套设有第三定距胶套。

19、通过采用上述技术方案,若干第一定距滑杆分别沿y轴方向滑移配合于各第一定距键槽,进而使得两相邻的第一定距滑杆沿y轴方向分别抵紧玻璃板的两侧。第二定距驱动件使得第二定距滑杆和第三定距滑杆沿x轴方向分别抵紧玻璃板的两侧,从而通过若干第一定距滑杆、若干第二定距滑杆以及若干第三定距滑杆对多个玻璃板进行固定。另外,通过第一定距胶套、第二定距胶套以及第三定距胶套,使得轻薄的玻璃板不易因第一定距滑杆、第二定距滑杆以及第三定距滑杆的抵紧作用而损坏。

20、可选的,所述切裂机构包括切裂直线模组、切裂冶具组件、激光切割组件、激光裂片组件以及切裂转运组件,所述切裂直线模组和切裂冶具组件均设置有两个,两个所述切裂直线模组的类型均选为双动子直线模组,两个所述切裂冶具组件分别与各切裂直线模组一一对应设置;

21、所述切裂冶具组件包括切割台和裂片台,所述切割台用于放置待切割的玻璃板,所述裂片台用于放置待裂片的玻璃板,所述切割台和裂片台分别安装于切裂直线模组的两个滑块,所述激光切割组件用于对放置于切割台的玻璃板进行激光切割,所述激光裂片组件用于对放置于裂片台的玻璃板进行裂片,所述切裂转运组件用于将放置于切割台的且切割完成的玻璃板转运至裂片台。

22、通过采用上述技术方案,位于其中一个切割台的玻璃板经激光切割组件切割完成后,由切裂转运组件转移至其中一个裂片台,并由激光裂片组件对位于其中一个裂片台的玻璃板进行裂片。在切裂转运组件转移其中一个切割台的玻璃板时,激光切割组件对位于另外一个切割台的玻璃板进行切割。当切裂转运组件将玻璃板转移至裂片台并复位后,另外一个切割台的玻璃板完成切割,并由切裂转运组件将位于另外一个切割台的玻璃板转移至另外一个裂片台。

23、综上,通过一个切裂转运组件、一个激光切割组件以及一个激光裂片组件交错地分别完成对于两个切裂冶具组件的切割和裂片,从而提高切裂机构的利用率,减少切裂机构空置的时间,提高玻璃切裂钻孔打码一体机的生产效率。

24、可选的,所述打码装置包括转运盘、打码进料机构、打码机构以及打码出料机构,所述转运盘用于放置打码完成的玻璃板,所述打码进料机构用于将钻孔转运机构转运的玻璃板输送至打码机构,所述打码机构用于对打码进料机构转运的玻璃板进行激光打码;

25、所述打码出料机构包括打码出料框架、打码储存组件、打码转运组件以及打码出料组件,所述打码储存组件包括储存盘、储存丝杆、储存固定件以及储存驱动件,所述储存盘沿水平方向滑移配合于打码出料框架,所述储存丝杆沿水平方向穿设于储存盘并与储存盘螺纹配合,所述储存固定件用于将转运盘临时固定,所述储存驱动件用于驱动储存丝杆转动;

26、所述打码转运组件靠近储存丝杆的一端设置,所述打码转运组件包括转运直线模组、转运支架以及转运固定件,所述转运直线模组沿竖直方向安装于打码出料框架,所述转运支架安装于转运直线模组的滑块,所述转运固定件用于将转运盘临时固定;

27、所述打码出料组件位于转运支架的底部,所述打码出料组件用于将位于转运支架的转运盘转移。

28、通过采用上述技术方案,将若干转运盘依次堆叠于储存盘的顶部,待放置于转运支架的储存盘装满玻璃板后,转运直线模组驱动转运支架向竖直向下的方向运动,将装满玻璃板的转运支架通过打码出料组件转移。转运支架沿竖直向下的方向运动时,储存固定件将除了堆叠于最底部的转运盘之外的所有转运盘固定。随后储存丝杆转动,使储存盘将堆叠于最底部的转运盘转移至转运固定件,转运固定件将转运盘临时固定后储存盘复位。待转运支架沿竖直向上的方向运动复位时,转运支架抵住转运盘的底部,转运固定件松开转运盘,从而高效地完成转运盘的替换。

29、可选的,所述储存固定件设置有两个,两个所述储存固定件沿水平方向正对设置;所述储存固定件包括储存固定座、储存滑板以及储存气缸,所述储存滑板沿水平方向滑移配合于储存固定座,所述储存滑板的底部固定连接有储存托板,所述储存托板沿水平方向设置,所述储存气缸的缸体固定安装于储存固定座,所述储存气缸的活塞杆固定安装于储存滑板。

30、通过采用上述技术方案,需要临时固定转运盘时,储存气缸使自身的活塞杆伸出,进而使储存滑板带动储存托板沿水平方向运动并最终使储存脱板插入依次堆叠的转运盘之间,从而将若干转运盘固定。当储存盘复位后,储存气缸使自身的活塞杆回缩,进而使储存滑板带动储存脱板自依次堆叠的转运盘之间脱离,使储存托盘再次回落于储存盘,进而高效地完成对转运盘的临时固定。

31、可选的,所述储存固定件还包括储存定位杆,所述储存定位杆设置有两个,两个所述储存定位杆分别与各储存固定座一一对应设置,所述储存定位杆沿竖直方向设置,所述储存定位杆的底部沿水平方向滑移配合于储存固定座,所述储存定位杆的顶部设置有斜面。

32、通过采用上述技术方案,储存定位杆对依次堆叠的转运盘进行支撑,进而使得依次堆叠的转运盘更加稳定,不易在储存气缸回缩下落时发生偏斜。另外,通过使储存定位杆沿水平方向滑移配合于储存固定座,不仅有利于使储存定位杆对不同外形尺寸的转运盘进行支撑,还有利于确保储存定位杆始终抵紧依次堆叠的转运盘,从而进一确保一些堆叠的转运盘的稳定性。

33、可选的,所述储存盘包括储存底板、升降板以及丝杆电机,所述储存底板沿水平方向滑移配合于打码出料框架,所述升降板位于储存底板的顶部且沿竖直方向滑移配合于储存底板,所述丝杆电机固定安装于储存底板,所述丝杆电机的丝杆沿竖直方向穿设于升降板且与升降板螺纹配合。

34、通过采用上述技术方案,转运支架沿竖直向下的方向运动后,丝杆电机转动,使升降板沿竖直向下的方向运动,进而使依次堆叠的转运板向下运动。然后储存气缸将自身的活塞杆伸出,使储存托板插入依次堆叠的转运板内,从而使得转运板稳定地被临时固定。

35、可选的,所述切裂装置、中转装置、钻孔装置以及打码装置均设置有两个,各所述切裂装置、中转装置、钻孔装置以及打码装置一一对应设置,且各所述切裂装置、中转装置、钻孔装置以及打码装置均沿水平方向分布;

36、所述上料装置包括上料直线模组、上料机械臂以及玻璃板上料架,所述上料直线模组沿水平方向设置,所述上料机械臂安装于上料直线模组的滑块,所述玻璃板上料架用于储存待切裂的玻璃板。

37、通过采用上述技术方案,上料直线模组驱动上料机械臂沿水平方向运动,进而对两个切裂装置进行上料,有利于提高玻璃切裂钻孔打码一体机的生产效率。

38、综上所述,本技术包括以下至少一种有益技术效果:

39、1.玻璃板经过切裂机构的切裂后,由切裂出料机构转运至中转装置并由中转进料机构将玻璃板转移至寄存传送带。当激光钻孔工位需临时停机调整检查时,寄存驱动组件使寄存框架沿竖直向上的方向运动,进而使位于寄存传送带的玻璃板被转移至寄存板即通过寄存板将玻璃板临时托起以储存。通过使寄存框架沿竖直向上的方向依次运动,进而通过若干寄存板使若干玻璃板依次沿竖直方向临时堆叠存放于寄存框架。当激光钻孔工位临时停机调整检查完成后,寄存驱动组件使寄存框架沿竖直向下的方向依次运动,使玻璃板依次与寄存传送带接触,进而使若干临时堆叠存放于寄存框架的玻璃板依次放回至寄存传送带,使钻孔进料机构继续将寄存传送带的玻璃板转运至钻孔机构,从而在减少玻璃板堵塞的前提下,使得切裂装置无需长时间的停机,确保了生产线的高效进行。另外,通过使玻璃板沿竖直方向临时堆叠存放于寄存框架,减少了玻璃板的占地面积,从而有利于减少玻璃切裂钻孔打码一体机的占地面积。

40、2.气泵依次通过主空气流路、副空气流路以及吸附孔抽取空气,使得玻璃板被吸附于钻孔冶具,进而减少了玻璃板被钻孔冶具刮花的情况的发生,有利于确保玻璃板的钻孔质量。另外,玻璃板为吸附于钻孔冶具,使得玻璃板不易在钻孔时发生偏移,有利于提高玻璃板的钻孔精度,从而有利于进一步确保玻璃板的钻孔质量。

41、3.将若干转运盘依次堆叠于储存盘的顶部,待放置于转运支架的储存盘装满玻璃板后,转运直线模组驱动转运支架向竖直向下的方向运动,将装满玻璃板的转运支架通过打码出料组件转移。转运支架沿竖直向下的方向运动时,储存固定件将除了堆叠于最底部的转运盘之外的所有转运盘固定。随后储存丝杆转动,使储存盘将堆叠于最底部的转运盘转移至转运固定件,转运固定件将转运盘临时固定后储存盘复位。待转运支架沿竖直向上的方向运动复位时,转运支架抵住转运盘的底部,转运固定件松开转运盘,从而高效地完成转运盘的替换。

- 还没有人留言评论。精彩留言会获得点赞!