一种高强度铝压铸上盖及其制作方法与流程

本发明属于机械压铸,具体涉及一种高强度铝压铸上盖及其制作方法。

背景技术:

1、压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压。模具通常是用强度更高的合金加工而成的,这个过程有些类似注塑成型。大多数压铸铸件都是不含铁的,例如锌、铜、铝、镁、铅、锡以及铅锡合金以及它们的合金。根据压铸类型的不同,需要使用冷室压铸机或者热室压铸机。铸造设备和模具的造价高昂,因此压铸工艺一般只会用于批量制造大量产品。制造压铸的零部件相对来说比较容易,这一般只需要四个主要步骤,单项成本增量很低。压铸特别适合制造大量的中小型铸件,因此压铸是各种铸造工艺中使用最广泛的一种。同其他铸造技术相比,压铸的表面更为平整,拥有更高的尺寸一致性。在传统压铸工艺的基础上诞生了几种改进型的工艺,包括减少铸造缺陷排除气孔的无孔压铸工艺。主要用于加工锌,可以减少废弃物增加成品率的直接注射工艺。还有由通用动力公司发明的精速密压铸技术以及半固态压铸等等新式压铸工艺。

2、目前,市场上现有的高强度铝压铸上盖大多压铸之后难以下料,从而导致下料效率低,而且现有的高强度铝压铸上盖压铸的稳定性较差,基于此,本发明提供了一种高强度铝压铸上盖及其制作方法,以解决上述背景技术中提出的问题。

技术实现思路

1、1-要解决的技术问题

2、针对现有技术的不足,本发明的目的在于提供一种高强度铝压铸上盖及其制作方法,能够解决下料困难的技术问题。

3、2-技术方案

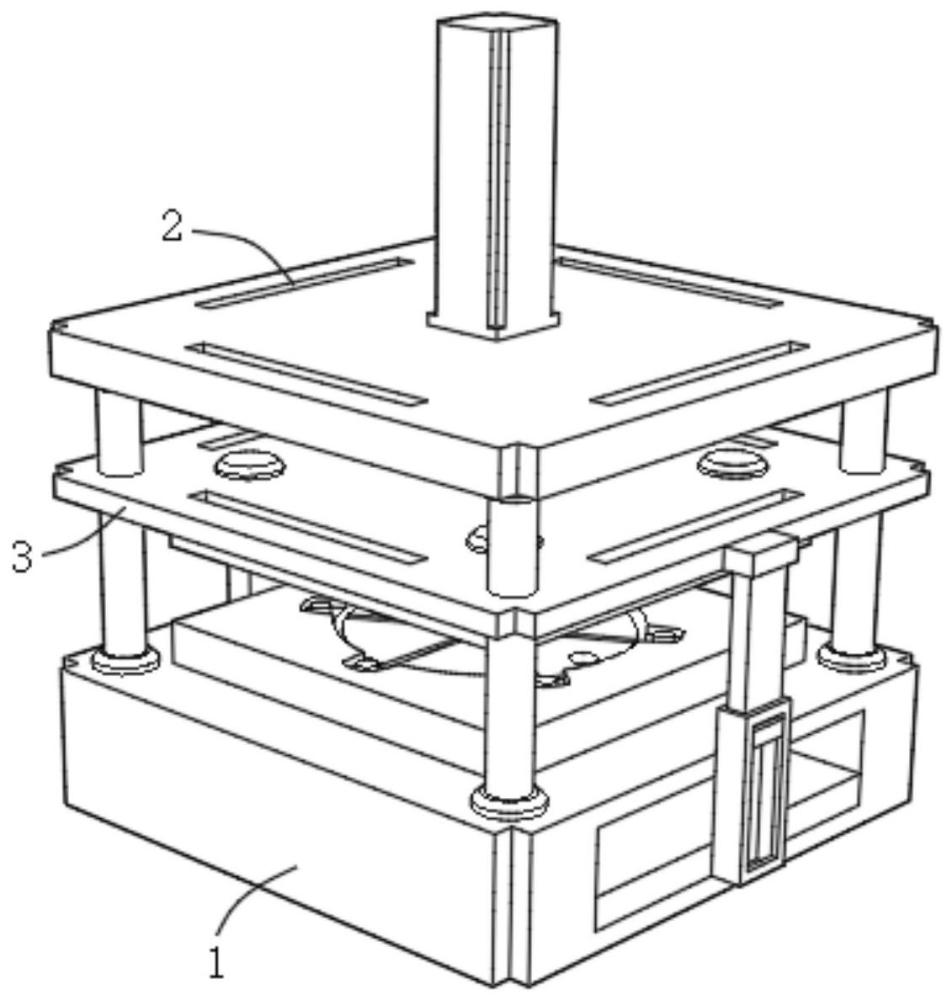

4、为了解决上述技术问题,本发明提供了这样一种高强度铝压铸上盖,包括底部支撑组件,所述底部支撑组件的正上方固定安装有一顶部驱动组件,所述顶部驱动组件的底部可升降安装有一升降组件;

5、所述底部支撑组件包括一方形支撑底座,所述方形支撑底座的内部开设有一方形容纳腔,所述方形支撑底座的上表面固定安装有一上模具,所述方形容纳腔的内部放置有一移动底板,所述移动底板的上表面固定安装有两对称设置的顶料柱,所述顶料柱穿过方形支撑底座和上模具,所述顶料柱的外侧且位于移动底板的上表面和方形容纳腔的内顶面之间套接有一复位弹簧,所述移动底板的两侧面均固定安装有一回形侧板,所述回形侧板远离移动底板的一侧面上开设有一方形侧槽;

6、所述顶部驱动组件包括一方形顶板,所述方形顶板的下表面固定安装有四个呈矩形分布的竖直导向柱,所述竖直导向柱的底端面与方形支撑底座的上表面固定连接,所述方形顶板上固定安装有一液压伸缩杆,所述液压伸缩杆的伸缩端穿过方形顶板的上表面且延伸至方形顶板的下方;

7、所述升降组件包括一升降支板,所述升降支板上开设有四个与竖直导向柱相适配的竖直导向孔,所述升降支板上贯穿有四个呈矩形分布的竖直贯穿柱,所述竖直贯穿柱的顶端固定安装有一圆形顶盘,所述竖直贯穿柱的底端固定安装有一承接底板,所述竖直贯穿柱的外侧且位于升降支板的下表面和承接底板的上表面之间套接有一伸缩弹簧,所述承接底板的下表面固定安装有一与上模具相适配的下模具,所述升降支板的两侧面均固定安装有一方形凸板,所述方形凸板的下表面固定安装有一与回形侧板相适配的方形插接板,所述方形插接板的底端一侧面上固定安装有一与方形侧槽相适配的方形侧孔。

8、优选地,所述竖直导向柱穿过竖直导向孔,且竖直导向柱与竖直导向孔配合使用。

9、进一步的,所述升降支板上开设有与竖直贯穿柱相适配的竖直贯穿孔,所述竖直贯穿柱穿过升降支板上的竖直贯穿孔,且竖直贯穿柱与升降支板上的竖直贯穿孔配合使用。

10、更进一步的,所述下模具位于上模具的正上方,且下模具与上模具配合使用。

11、更进一步的,所述方形插接板插接在回形侧板的内部,且方形插接板与回形侧板配合使用。

12、更进一步的,所述方形侧孔位于方形侧槽的内部,且方形侧孔与方形侧槽配合使用。

13、更进一步的,一种高强度铝压铸上盖的制作方法,包括以下步骤:

14、ss001:首先工作人员将待压铸的铝板置于上模具的上表面中部,之后启动液压伸缩杆的控制开关,通过液压伸缩杆能够带动升降组件整体向下移动,在升降组件整体向下移动的过程中,下模具将会对位于上模具上的待压铸的铝板进行挤压,从而实现对铝压铸上盖的制作;

15、ss002:当挤压完成后工作人员启动液压伸缩杆的控制开关,液压伸缩杆的伸缩端将会带动升降组件整体向上移动;

16、ss003:在升降组件整体向上移动的过程中,由于方形侧孔插接在方形侧槽的内部,因此当升降组件整体向上移动的过程中方形侧孔将会带动回形侧板、移动底板和顶料柱竖直向上移动,顶料柱竖直向上移动能够将位于上模具上方的压铸完成的铝压铸上盖推出,从而实现快速下料。

17、3-有益效果

18、与现有技术相比,本发明的有益效果在于:

19、1、本发明通过将待压铸的铝板置于上模具的上表面中部,之后启动液压伸缩杆的控制开关,通过液压伸缩杆能够带动升降组件整体向下移动,在升降组件整体向下移动的过程中,下模具将会对位于上模具上的待压铸的铝板进行挤压,从而实现对铝压铸上盖的制作,当挤压完成后工作人员启动液压伸缩杆的控制开关,液压伸缩杆的伸缩端将会带动升降组件整体向上移动,在升降组件整体向上移动的过程中,由于方形侧孔插接在方形侧槽的内部,因此当升降组件整体向上移动的过程中方形侧孔将会带动回形侧板、移动底板和顶料柱竖直向上移动,顶料柱竖直向上移动能够将位于上模具上方的压铸完成的铝压铸上盖推出,从而实现快速下料;

20、2、本发明通过竖直贯穿柱、圆形顶盘、承接底板和伸缩弹簧的结合使用,能够在下模具下降时形成缓冲,从而使压铸效果更佳,压铸的更加稳定,易于推向市场。

技术特征:

1.一种高强度铝压铸上盖,其特征在于:包括底部支撑组件(1),所述底部支撑组件(1)的正上方固定安装有一顶部驱动组件(2),所述顶部驱动组件(2)的底部可升降安装有一升降组件(3);

2.根据权利要求1所述的一种高强度铝压铸上盖,其特征在于,所述竖直导向柱(202)穿过竖直导向孔(302),且竖直导向柱(202)与竖直导向孔(302)配合使用。

3.根据权利要求1所述的一种高强度铝压铸上盖,其特征在于,所述升降支板(301)上开设有与竖直贯穿柱(303)相适配的竖直贯穿孔,所述竖直贯穿柱(303)穿过升降支板(301)上的竖直贯穿孔,且竖直贯穿柱(303)与升降支板(301)上的竖直贯穿孔配合使用。

4.根据权利要求1所述的一种高强度铝压铸上盖,其特征在于,所述下模具(307)位于上模具(103)的正上方,且下模具(307)与上模具(103)配合使用。

5.根据权利要求1所述的一种高强度铝压铸上盖,其特征在于,所述方形插接板(309)插接在回形侧板(107)的内部,且方形插接板(309)与回形侧板(107)配合使用。

6.根据权利要求1所述的一种高强度铝压铸上盖,其特征在于,所述方形侧孔(310)位于方形侧槽(108)的内部,且方形侧孔(310)与方形侧槽(108)配合使用。

7.根据权利要求1-6任一所述的一种高强度铝压铸上盖的制作方法,包括以下步骤:

技术总结

本发明公开了一种高强度铝压铸上盖及其制作方法,包括底部支撑组件,底部支撑组件的正上方固定安装有一顶部驱动组件,顶部驱动组件的底部可升降安装有一升降组件;底部支撑组件包括一方形支撑底座,方形支撑底座的内部开设有一方形容纳腔,方形支撑底座的上表面固定安装有一上模具,方形容纳腔的内部放置有一移动底板,移动底板的上表面固定安装有两对称设置的顶料柱,顶料柱穿过方形支撑底座和上模具,顶料柱的外侧且位于移动底板的上表面和方形容纳腔的内顶面之间套接有一复位弹簧。本发明通过竖直贯穿柱、圆形顶盘、承接底板和伸缩弹簧的结合使用,能够在下模具下降时形成缓冲,从而使压铸效果更佳,压铸的更加稳定,易于推向市场。

技术研发人员:柳发山

受保护的技术使用者:重庆康兆科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!