一种大尺寸双层曲母线锥壳构件液压成形方法

本发明涉及航天航空设备制造,具体而言,涉及一种大尺寸双层曲母线锥壳构件液压成形方法。

背景技术:

1、大尺寸双层曲母线锥壳构件广泛应用于航天领域,常被用作液体火箭发动机喷管。液体火箭发动机喷管工作在高温高压环境下,因此通常要求此类构件具有足够高的结构强度和刚度。除此之外,火箭喷管型面的尺寸精度较高的情况下,其内部的燃气才能以较优的方式膨胀,从而使火箭获得更大的推力。此外,此类双层曲母线锥壳构件内层的外表面上通常设计有冷却通道。在构件内层外表面上数控铣削出冷却通道后,需将构件内、外层套合在一起进行扩散连接。为了保证扩散连接的质量,一般要求构件内、外层套合在一起时的间隙小于0.3mm。目前,通常采用冲压-拼焊和旋压等传统成形工艺制造此类大尺寸双层曲母线锥壳构件。

2、采用冲压-拼焊工艺制造此类双层曲母线锥壳构件时,需要先冲压出多块弧形板坯,再将其沿母线进行焊接。弧形板坯在采用这种方法制造时易发生回弹,型面精度难以控制,且构件由多块拼焊而成,拼焊过程易产生焊接变形,导致型面的尺寸精度较低。因此,后续需要花费大量的时间与成本对构件的型面进行矫形。

3、采用旋压成形工艺制造此类双层曲母线锥壳构件时,构件焊缝数量较少,但需要多道次工序,并且构件的内、外层需要分别成形,因而获得的双层曲母线锥形构件的内、外层贴合度差。

4、此外,为了确保此类双层曲母线锥形构件在高压和高温环境下仍具有较高的强度与冲击韧性,此类构件一般选用不锈钢、高温合金等强度较高的金属进行制造,加上此类构件具有尺寸大、壁厚薄等的点,因此构件在卸载后的回弹不可忽略。

技术实现思路

1、本发明解决的技术问题是以下问题中的至少一种:现有成形方法制造的大尺寸双层曲母线锥壳构件的型面尺寸精度低;构件的内层和外层之间贴合度差。

2、为解决上述技术问题,本发明采用的技术方案为:

3、一种大尺寸双层曲母线锥壳构件液压成形方法,包括:

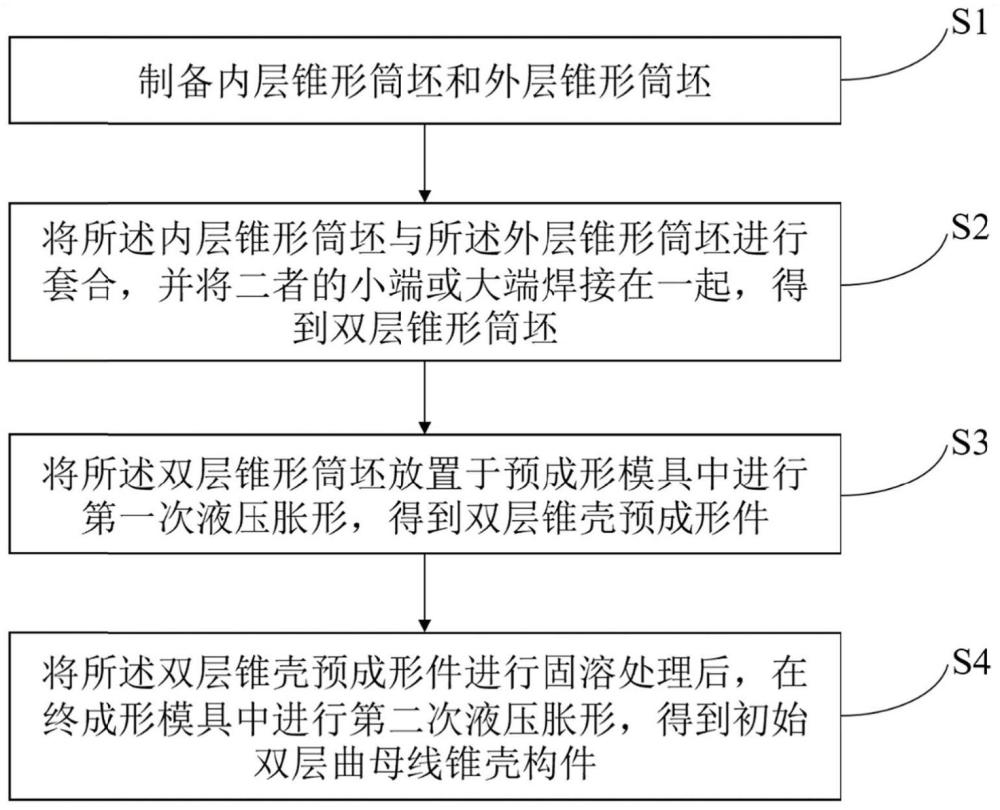

4、步骤s1、制备内层锥形筒坯和外层锥形筒坯;

5、步骤s2、将所述内层锥形筒坯与所述外层锥形筒坯进行套合,并将二者的小端或大端焊接在一起,得到双层锥形筒坯;

6、步骤s3、将所述双层锥形筒坯放置于预成形模具中进行第一次液压胀形,得到双层锥壳预成形件;

7、步骤s4、将所述双层锥壳预成形件进行固溶处理后,在终成形模具中进行第二次液压胀形,得到初始双层曲母线锥壳构件。

8、较佳地,所述大尺寸双层曲母线锥壳构件成形方法,还包括:

9、步骤s5、将所述初始双层曲母线锥壳构件的内层与外层分开,分别切除余量后,再次进行套合,得到最终双层曲母线锥壳构件。

10、较佳地,所述步骤s1中,所述内层锥形筒坯和所述外层锥形筒坯分别由单独的扇形板坯卷弯成锥形筒后沿母线进行焊接而成;所述焊接采用的方法包括氩弧焊、激光焊和等离子弧焊中的一种或多种。

11、较佳地,所述步骤s2中,所述将所述内层锥形筒坯与所述外层锥形筒坯套装在一起,并将二者的小端或大端焊接在一起,包括:在所述内层锥形筒坯与所述外层锥形筒坯的表面喷涂防粘剂,将二者进行套合,并将二者的小端或大端焊接在一起。

12、较佳地,所述双层锥形筒坯的变形区各横截面在所述双层锥形筒坯变形为所述双层锥壳预成形件过程中发生的变形量与其在所述双层锥形筒坯变形为所述初始双层曲母线锥壳构件过程中发生的变形量之比为0.85-0.95。

13、较佳地,所述步骤s4中,所述固溶处理的温度为950-1200℃,时间为20-60min。

14、较佳地,所述内层锥形筒坯和所述外层锥形筒坯的制备材料相同或不相同,且其大端和小端的制备材料相同或不相同。

15、较佳地,所述预成形模具包括预成形凹模和预成形凸模,所述预成形凸模包括从上至下依次连接的第一凸模上密封段、第一凸模成形段和第一凸模下密封段;所述预成形凹模包括从上至下依次连接的第一凹模上密封段、第一凹模成形段和第一凹模下密封段;所述预成形凸模上设有第一进液口;

16、在所述双层锥形筒坯安装在所述预成形模具中且所述第一次液压胀形开始之前的状态下,所述双层锥形筒坯位于所述预成形凹模的内部,所述预成形凸模位于所述双层锥形筒坯的内部,所述第一凸模上密封段、所述双层锥形筒坯的大端部和所述第一凹模上密封段三者之间密封配合;所述第一凸模下密封段、所述双层锥形筒坯的小端部和所述第一凹模下密封段三者之间密封配合,所述第一凸模成形段与所述双层锥形筒坯之间形成第一液压腔,所述第一凹模成形段与所述双层锥形筒坯之间形成第一变形预留腔室。较佳地,所述预成形凹模的内腔底部中间位置设有第一导向柱,所述预成形凸模的中部设有柱形的第一导向通道,所述第一导向柱与所述第一导向通道间隙配合;所述第一导向通道用于套在所述第一导向柱上。

17、较佳地,所述第一凸模上密封段上设有第一上密封圈,所第一凸模下密封段上设有第一下密封圈。

18、与现有技术相比,本发明提供的大尺寸双层曲母线锥壳构件液压成形方法,整个成形过程中内层和外层是同时发生变形的,使得制得的大尺寸双层曲母线锥壳构件的内、外层型面具有较好的一致性和贴合度,而且液压成形过程中内层和外层始终连接在一起,能够防止液压成形过程中内层和外层发生相对滑动,从而进一步提高构件的内、外层型面一致性和贴合度。该成形方法,首先,将所述双层锥形筒坯在预成形模具中进行第一次液压胀形,得到双层锥壳预成形件,然后将双层锥壳预成形件进行固溶处理,固溶处理能够消除由于预成形过程产生的加工硬化与残余应力;最后对固溶处理后的双层锥壳预成形件在终成形模具中进行第二次液压胀形,从而消除固溶热处理导致构件发生的形状畸变,固溶处理后的双层锥壳预成形件在第二次液压胀形过程中的变形量较小,发生硬化的程度较小,且受到双拉应力作用,因此卸载液压后其内部存在的残余应力小,发生的回弹也较小,具有较高的型面轮廓精度。综上,采用本发明的方法制造的双层曲母线锥壳构件,不仅内、外层之间贴合度高,而且构件成形后发生的回弹较小,具有较高的型面轮廓精度。此外,与现有的成形方法相比,该方法对模具与控制系统的要求较低,显著降低模具成本,提高生产效率。

技术特征:

1.一种大尺寸双层曲母线锥壳构件液压成形方法,其特征在于,包括:

2.根据权利要求1所述的大尺寸双层曲母线锥壳构件液压成形方法,其特征在于,还包括:

3.根据权利要求1所述的大尺寸双层曲母线锥壳构件液压成形方法,其特征在于,所述步骤s1中,所述内层锥形筒坯(101)和所述外层锥形筒坯(102)分别由单独的扇形板坯卷弯成锥形筒后沿母线进行焊接而成;所述焊接采用的方法包括氩弧焊、激光焊和等离子弧焊中的一种或多种。

4.根据权利要求1所述的大尺寸双层曲母线锥壳构件液压成形方法,其特征在于,所述步骤s2中,所述将所述内层锥形筒坯(101)与所述外层锥形筒坯(102)套装在一起,并将二者的小端或大端焊接在一起,包括:在所述内层锥形筒坯(101)与所述外层锥形筒坯(102)的表面喷涂防粘剂,将二者进行套合,并将二者的小端或大端焊接在一起。

5.根据权利要求1所述的大尺寸双层曲母线锥壳构件液压成形方法,其特征在于,所述双层锥形筒坯(1)的变形区各横截面在所述双层锥形筒坯(1)变形为所述双层锥壳预成形件(2)过程中发生的变形量与其在所述双层锥形筒坯(1)变形为所述初始双层曲母线锥壳构件(3)过程中发生的变形量之比为0.85-0.95。

6.根据权利要求1所述的大尺寸双层曲母线锥壳构件液压成形方法,其特征在于,所述步骤s4中,所述固溶处理的温度为950-1200℃,时间为20-60min。

7.根据权利要求1所述的大尺寸双层曲母线锥壳构件液压成形方法,其特征在于,所述内层锥形筒坯(101)和所述外层锥形筒坯(102)的制备材料相同或不相同,且其大端和小端的制备材料相同或不相同。

8.根据权利要求1所述的大尺寸双层曲母线锥壳构件液压成形方法,其特征在于,所述预成形模具包括预成形凹模(5)和预成形凸模(4),所述预成形凸模(4)包括从上至下依次连接的第一凸模上密封段(401)、第一凸模成形段(402)和第一凸模下密封段(403);所述预成形凹模(5)包括从上至下依次连接的第一凹模上密封段、第一凹模成形段和第一凹模下密封段;所述预成形凸模(4)上设有第一进液口(405);

9.根据权利要求8所述的大尺寸双层曲母线锥壳构件液压成形方法,其特征在于,所述预成形凹模(5)的内腔底部中间位置设有第一导向柱(501),所述预成形凸模(4)的中部设有柱形的第一导向通道(406),所述第一导向柱(501)与所述第一导向通道(406)间隙配合;所述第一导向通道(406)用于套在所述第一导向柱(501)上。

10.根据权利要求8所述的大尺寸双层曲母线锥壳构件液压成形方法,其特征在于,所述第一凸模上密封段(401)上设有第一上密封圈(407),所第一凸模下密封段(403)上设有第一下密封圈(408)。

技术总结

本发明涉及航天航空设备制造技术领域,具体而言,涉及一种大尺寸双层曲母线锥壳构件液压成形方法,该方法包括:步骤S1、制备内层锥形筒坯和外层锥形筒坯;步骤S2、将所述内层锥形筒坯与所述外层锥形筒坯进行套合,并将二者的小端或大端焊接在一起,得到双层锥形筒坯;步骤S3、将所述双层锥形筒坯放置于预成形模具中进行第一次液压胀形,得到双层锥壳预成形件;步骤S4、将所述双层锥壳预成形件进行固溶处理后,在终成形模具中进行第二次液压胀形,得到初始双层曲母线锥壳构件。采用本发明的方法制造的双层曲母线锥壳构件,不仅内、外层之间贴合度高,而且构件成形后发生的回弹较小,具有较高的型面轮廓精度。

技术研发人员:崔晓磊,苑世剑,朱元谱

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!