一种钢轨倒角加工路径生成方法及倒角加工与打磨系统与流程

本发明属于铁轨复杂空间边线倒角加工与打磨领域,具体涉及一种钢轨倒角加工路径生成方法及倒角加工与打磨系统。

背景技术:

1、铁路重轨加工完成后,需要对交接面进行倒圆角及去毛刺加工。

2、上述铁轨加工都是由龙门铣床完成,而倒圆角及去毛刺通常由人工完成,人工使用角磨机等工具对复杂相交面上的曲线边进行倒角加工,伴随着对产品精度、产能要求的提升,人工加工倒角的方式表现出加工效率不高、耗时长、精确度差等缺点,而且铁轨加工所需工位场地面积较大,影响车间场地利用率。在点云处理相关技术方面,现有主流点云精简方法对点云精简后存在部分点云特征丢失的情况;在点云特征提取方面,现有通用算法随机采样对点云的某些特征进行提取,无法准确到具体特征;点云配准方面,以icp算法作为精配准的方法在复杂点云配准上往往会陷入局部最优解,无法得到预期精确的配准效果。开展基于加工工艺特征的点云特征提取、基于工艺特征的点云配准方法指导加工作业,将大幅提升制造精度和效率。

技术实现思路

1、本发明针对现有的技术中的问题,提供了一种钢轨倒角加工路径生成方法及倒角加工与打磨系统,能够更好地提升钢轨倒角的精度和效率,适用不同型号的铁轨类型,适用不同复杂曲面的复杂交接线的倒圆角。

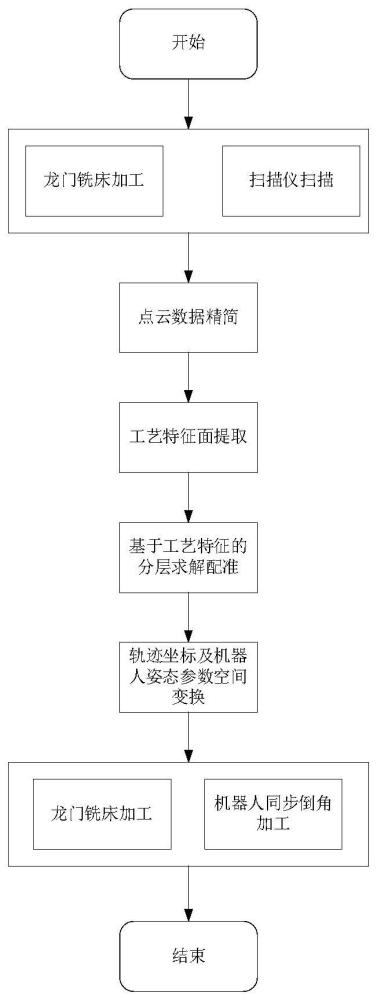

2、为解决以上技术问题,本发明提供如下技术方案:一种钢轨倒角加工路径生成方法,包括如下步骤:

3、s1、确定倒角打磨刀具的工具坐标系,然后对待加工长铁轨进行三维模型扫描,获得待加工长铁轨点云数据;

4、s2、对理论模型中截面上圆角与相邻面交点进行特征面拟合获取求得圆角面交界处点云法向量,然后理论模型圆角边圆心的轨迹的路径曲线,即理论加工轨迹;

5、s3、对待加工长铁轨点云数据以及理论模型点云数据利用改进的点云精简算法进行精简,具体是使用非替代点的精简方法对海量点云数据进行精简,保留原始点云特征,得到精简后的待处理长铁轨点数据、以及理论模型点云数据;

6、s4、对精简后的理论模型点云数据进行基于加工工艺的点云特征面提取,得到加工工艺特平面;

7、s5、对理论模型点云和待处理长铁轨点云数据进行加工工艺特征配准,在配准时添加约束条件,并且采用分层求解的方式,配准完成后将理论加工轨迹及方向向量转换到实际加工坐标系内;

8、s6、根据倒角打磨刀具的工具坐标系和实际加工坐标系获得对应的三位旋转矩阵,在得到唯一一组四元数,倒角打磨刀具的工具坐标系的轴线方向垂直于加工坐标系下理论模型圆角面的法向量,即获得加工路径。

9、进一步地,前述的步骤s1包括以下子步骤:

10、s101、对机器人倒圆角刀具进行工具坐标系标定,得到工具坐标系o1-x1y1z1;对机器人去毛刺工具进行工具坐标系标定,得到工具坐标系o2-x2y2z2;对机器人末端三维激光扫描仪进行工具坐标系标定,得到工具坐标系o3-x3y3z3;

11、s102、机器人带动三维激光扫描仪对待加工长铁轨相交面进行三维扫描,获得待加工长铁轨点云数据。

12、进一步地,前述的步骤s2具体是:对理论模型中截面上圆角与相邻面交点p(xp,yp,zp),q(xq,yq,zq)进行特征面拟合,求得圆角面交界处点云法向量n1(x1,y1,z1),n2(x2,y2,z2),根据圆角半径为r,圆心坐标即为o=p+r·n1,拟合圆角面的圆心路径曲线,该路径即为加工刀具的路径走向。

13、进一步地,前述的步骤s3中改进的点云精简算法包括如下子步骤:

14、s301、计算整个点云数据坐标的最大值x'max、y'max、z'max与最小值x'min、y'min、z'min,然后根据各方向的最大值构建包围立方体,包围边长l根据如下公式计算:

15、

16、s302、按照预设边长l将包围立方体分为小立方体;

17、s303、判断每个小立方体内的点云个数n是否大于设定的阈值ε,如果立方体内点云个数n大于该阈值ε,则对该立方体内的点进行随机取样,取样个数为n/ε个,其中n/ε取整,如果n<ε,则保留该立方体中的所有点;

18、s304、对取样得到的点云进行保存。

19、进一步地,前述的步骤s4包括以下子步骤:

20、s401、计算点云各个方向上的最大值和最小值,xmax,xmin,ymax,ymin,zmax,zmin;

21、s402、对点云数据进行立方体分割,每个小立方体内的点云数据量表示为:

22、

23、其中,其中ds是立方体的大小,np是点云点的总数,r0是立方体数量的占用率,表示其中有点的立方体数量与总立方体数量的比值,nm是立方体中的预期点数;

24、s403、对平面特征进行拟合,得到平面方程如下式:

25、aix+biy+ciz=1,

26、平面方程系数如下式:xi=(pitpi)-1pitii,

27、其中xm,i=[ai,bi,ci]t,im,i=[1,1,...1]t,m,i为点集下标。

28、pi表示点;

29、s404、各个立方体之中点的距离如下式:

30、

31、其中,j为点集下标,r为点的个数。

32、s405、根据平面方程,利用已知开源库进行拟合,得到加工工艺特征面。

33、进一步地,前述的步骤s5包括以下子步骤:

34、s501、对点云数据配准做初步约束,待加工长铁轨点云将cad模型点云包络,即对应点之间的距离di(r,t)或法向距离d'i(r,t)始终为正,即:

35、di(r,t)>0,d'i(r,t)>0;

36、式中,r是点云空间变换的旋转矩阵,t是点云空间变换的平移矩阵。

37、s502、建立点云数据的数学模型,如下式:

38、

39、式中,minf(r,t)是最小二乘约束函数;

40、s503、最小余量约束,如下式:

41、di'(r,t)≥εj(i∈aj={1,…,mj})

42、其中,εj为加工特征面的最小加工余量要求,aj为xj的下标集合;mj表示具有不同余量要求的特征面的类;

43、s504、理论模型表面与工件面之间存在容差约束,进行如下约束条件

44、

45、其中,表示为允许变动量下限,表示为允许变动量下限,bj为xj的下标集合,假设具有不同允许变动量约束的面共有n类;

46、s505、将最小余量约束、以及容差约束统一表示为gi(r,t)≥0,配准约束数学模型表示如下:

47、

48、s506、基于工艺特征的点云配准,即得到理论模型与待加工长铁轨之间的对应关系,得到一组空间旋转平移变换矩阵:

49、

50、t=(x',y',z')t

51、参数解释其中:r为空间旋转变化矩阵,rx,ry,rz分别为x,y,z三个方向的旋转变换矩阵,α,β,γ分别为x,y,z三个方向上的角度变化量,t为空间平移变换矩阵,x’,y’,z’分别为三个方向上的移动变化量;

52、即两个坐标系中的空间转换关系为:

53、

54、按照工艺特征配准之后,即将理论模型的坐标转换到了实际的加工坐标系之中。

55、进一步地,前述的步骤s6包括以下子步骤:

56、s601、根据倒圆角刀具的工具坐标系与加工坐标系存在位姿关系,获得对应的旋转矩阵为:

57、

58、s602、按如下公式获得旋转矩阵对应的唯一一组四元数:

59、

60、式中,q2的符号与y3-z2同号,q3的符号与z1-x3同号,q4的符号与x2-y1同号。

61、进一步地,前述的种钢轨倒角加工路径生成方法,对精简后的理论模型点云数据进行基于加工工艺的点云特征面提取包括但不局限于平面、圆柱面。

62、本发明另一方面提出一种基于钢轨倒角加工路径生成方法的倒角加工与打磨系统,包括:机器人,以及与机器人通过以太网连接的龙门铣床、换刀库;机器人末端安装机器人末端执行装置,所述机器人末端执行装置包括有径向浮动高速电主轴、三维激光扫描仪,高速电主轴带有自动换刀机构,机器人跟随龙门铣床运动过程中带动三维激光扫描仪完成长铁轨的三维扫描,机器人驱动自动换刀机构从换刀库中自动取放倒角刀具、打磨头、标定装置,按照本发明提出的一种基于钢轨倒角加工路径生成方法的所生成路径完成钢轨的倒角和打磨。

63、进一步地,前述的一种基于钢轨倒角加工路径生成方法的倒角加工与打磨系统,还包括排屑气动喷嘴,用于倒角加工与打磨时清理机加工及倒圆角和去毛刺过程中产生的铁屑。

64、相较于现有技术,本发明采用以上技术方案的有益技术效果如下:本发明所提供的一种基于钢轨倒角加工路径生成方法的倒角加工与打磨系统,结构紧凑,投资少,能够适用于各种型号的铁轨的复杂交接面的倒圆角加工。三维激光扫描仪可存储数据量大,能够获取各种长铁轨的三维点云数据。此外机器人末端带有高速径向浮动电主轴,利用浮动能够降低刚性解除损坏的风险。机器人倒挂安装在龙门铣床上,不占用额外空间。利用本发明的一种钢轨倒角加工路径生成方法倒圆角加工与铁轨加工同步完成,不占用额外时间,效率高。倒角打磨加工精度高,倒圆角完成后无明显两面交接痕迹。点云处理算法效率高,配准精度高。自动生成加工轨迹与机器人加工时的姿态参数,指导机器人按照对应姿态进行加工。解决传统铁轨加工过程中存在的基准确定困难、余量难以把握、效率低等问题,利用毛坯件数字化处理技术,快速与cad模型进行余量约束配准,输出机器人可识别的机加工轨迹程序并执行,提高铁轨机加工的准确性、可靠性和效率。达到去手工化、提高劳动生产率的目的,全面提高制造装备自动化、集成化的水平,提升共性基础工艺环节的智能化水平,降低产品生产周期,控制生产成本,对型号产品的生产及装备起到积极的推动和保障作用。

- 还没有人留言评论。精彩留言会获得点赞!