避免四辊可逆式中厚板轧机卡钢的方法和轧件生产方法与流程

本发明涉及热轧领域,具体而言,涉及一种避免四辊可逆式中厚板轧机卡钢的方法和轧件生产方法。

背景技术:

1、热轧生产线的工艺流程大致有加热、粗轧、精轧、卷取等工序,在生产过程中,由于轧件镰刀弯、设备运行不稳定、控制逻辑不完善、工艺控制不优化及操作不精心等原因,在轧制过程中经常出现卡钢现象。钢板在机架内卡钢,机架内空间小,卡钢位置随机性,工作辊导卫可能无法放下,工作辊无法抽出,人员无法进入机架内处理,切割位置火焰切割枪无法达到,一般常用工具无法使用,处理困难,造成停机时间长,并且容易造成将导卫损坏,机架内设备损坏,例如卡钢后,轧机的工作辊辊面与轧件还处于咬钢状态,高温轧件将直接烫伤轧辊辊面,下机后的轧辊表面烫伤严重,产生裂纹,从而加大了轧辊辊耗,缩短了轧辊的使用寿命,进而无法保证正常生产。

2、鉴于此,特提出本申请。

技术实现思路

1、本发明的目的包括,例如,提供了一种避免四辊可逆式中厚板轧机卡钢的方法和轧件生产方法,其能够减少因轧件镰刀弯而导致轧机机架内刮框卡钢的故障,减少了停机时间及对设备的损坏,提高了生产效率。

2、本发明的实施例可以这样实现:

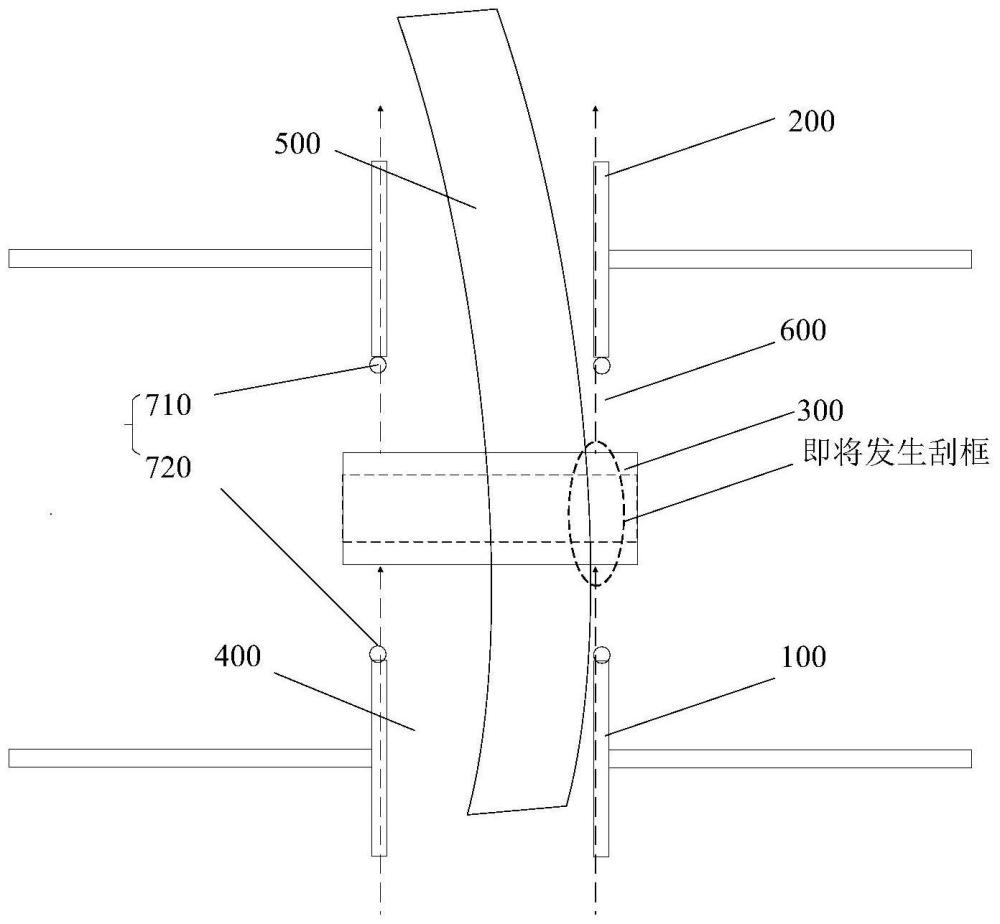

3、第一方面,本发明提供一种避免四辊可逆式中厚板轧机卡钢的方法,所述四辊可逆式中厚板轧机包括轧辊和设置在轧辊前后两侧的前对中装置和后对中装置,所述轧辊包括由下至上依次设置的下支撑辊、下工作辊、上工作辊和上支撑辊,包括:在即将发生卡钢时,增加上工作辊和下工作之间的辊缝宽度,然后进行手动或自动抛钢。

4、在可选的实施方式中,在即将发生卡钢时,还增加前对中装置中部对应的轧件通道的宽度;和/或,增加后对中装置中部对应的轧件通道的宽度。

5、在可选的实施方式中,当轧件满足如下①-②项之一时,判断为即将发生卡钢:

6、①轧件速度降低;

7、②轧件两侧中的任意一侧超出轧件通道的边界;

8、在可选的实施方式中,在即将发生卡钢时,将所述上工作辊和上支撑辊上抬100mm-250mm。

9、在可选的实施方式中,将所述下工作辊和下支撑辊下降20mm-50mm。

10、在可选的实施方式中,将所述前对中装置中部轧件通道的宽度调整为3450mm-3550mm;和/或,将所述后对中装置中部轧件通道的宽度调整为3450mm-3550mm。

11、在可选的实施方式中,在即将发生卡钢时,将所述上工作辊和上支撑辊上抬250mm;和/或,将所述下工作辊和下支撑辊下降50mm;和/或,将所述前对中装置中部轧件通道的宽度调整为3550mm;和/或,将所述后对中装置中部轧件通道的宽度调整为3550mm。

12、在可选的实施方式中,还包括卡钢预判检测器,所述卡钢预判检测器包括钢板速度检测装置和/或钢板出界检测器。

13、在可选的实施方式中,所述钢板出界检测器包括控制器和两组信号检测装置,两组所述信号检测装置分别设置在轧件通道的两侧,且每组所述信号检测装置均包括设置在轧件通道一端边界上的信号发生器和设置在轧件通道另一端边界上的信号接收器,当任一所述信号接收器未接收到信号发生器的信号时,控制器即发出即将发生卡钢的信号。

14、第二方面,本发明提供一种轧件生产方法,包括:利用前述实施方式任意一项所述的避免四辊可逆式中厚板轧机卡钢的方法减少卡钢事故发生率。

15、本发明实施例的有益效果包括,例如:

16、现有技术中,通常是在发生卡钢后再进行故障处理,一次卡钢处理时间通常需要60min以上。本实施方式是操作人员根据经验,对轧件的运行进行预测,当预测有发生卡钢的可能时,在卡钢现象未发生之前先进行处理大大减少了因轧件镰刀弯而导致轧机机架内刮框卡钢的故障,减少了由于卡钢故障造成的停机时间以及对设备的损坏,有利于保证生产的正常进行,提高生产效率。

技术特征:

1.一种避免四辊可逆式中厚板轧机卡钢的方法,所述四辊可逆式中厚板轧机包括轧辊和设置在轧辊前后两侧的前对中装置和后对中装置,所述轧辊包括由下至上依次设置的下支撑辊、下工作辊、上工作辊和上支撑辊,其特征在于,包括:在即将发生卡钢时,增加上工作辊和下工作之间的辊缝宽度,然后进行手动或自动抛钢。

2.根据权利要求1所述的避免四辊可逆式中厚板轧机卡钢的方法,其特征在于,在即将发生卡钢时,还增加前对中装置中部对应的轧件通道的宽度;和/或,增加后对中装置中部对应的轧件通道的宽度。

3.根据权利要求2所述的避免四辊可逆式中厚板轧机卡钢的方法,其特征在于,当轧件满足如下①-②项之一时,判断为即将发生卡钢:

4.根据权利要求2所述的避免四辊可逆式中厚板轧机卡钢的方法,其特征在于,在即将发生卡钢时,将所述上工作辊和上支撑辊上抬100mm-250mm。

5.根据权利要求2所述的避免四辊可逆式中厚板轧机卡钢的方法,其特征在于,将所述下工作辊和下支撑辊下降20mm-50mm。

6.根据权利要求2所述的避免四辊可逆式中厚板轧机卡钢的方法,其特征在于,将所述前对中装置中部轧件通道的宽度调整为3450mm-3550mm;和/或,将所述后对中装置中部轧件通道的宽度调整为3450mm-3550mm。

7.根据权利要求2所述的避免四辊可逆式中厚板轧机卡钢的方法,其特征在于,在即将发生卡钢时,将所述上工作辊和上支撑辊上抬250mm;和/或,将所述下工作辊和下支撑辊下降50mm;和/或,将所述前对中装置中部轧件通道的宽度调整为3550mm;和/或,将所述后对中装置中部轧件通道的宽度调整为3550mm。

8.根据权利要求1所述的避免四辊可逆式中厚板轧机卡钢的方法,其特征在于,还包括卡钢预判检测器,所述卡钢预判检测器包括钢板速度检测装置和/或钢板出界检测器。

9.根据权利要求8所述的避免四辊可逆式中厚板轧机卡钢的方法,其特征在于,所述钢板出界检测器包括控制器和两组信号检测装置,两组所述信号检测装置分别设置在轧件通道的两侧,且每组所述信号检测装置均包括设置在轧件通道一端边界上的信号发生器和设置在轧件通道另一端边界上的信号接收器,当任一所述信号接收器未接收到信号发生器的信号时,控制器即发出即将发生卡钢的信号。

10.一种轧件生产方法,其特征在于,包括:利用权利要求1-9任意一项所述的避免四辊可逆式中厚板轧机卡钢的方法减少卡钢事故发生率。

技术总结

本发明的实施例提供了一种避免四辊可逆式中厚板轧机卡钢的方法和轧件生产方法。避免四辊可逆式中厚板轧机卡钢的方法,包括:在即将发生卡钢时,增加轧机上工作辊和下工作之间的辊缝宽度,然后进行手动或自动抛钢。现有技术中,通常是在发生卡钢后再进行故障处理,一次卡钢处理时间通常需要60min以上。本实施方式是操作人员根据经验,对轧件的运行进行预测,当预测有发生卡钢的可能时,在卡钢现象未发生之前先进行处理大大减少了因轧件镰刀弯而导致轧机机架内刮框卡钢的故障,减少了由于卡钢故障造成的停机时间以及对设备的损坏,有利于保证生产的正常进行,提高生产效率。

技术研发人员:幸岚春,李班,伍勇争,苏畅,欧阳建明,巫献华,邓贤冬,易承钧,张鑫,查安鸿

受保护的技术使用者:广东中南钢铁股份有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!