一种用于汽车空调压缩机的高精度齿轮锻造工艺的制作方法

本技术涉及齿轮锻造技术的领域,尤其是涉及一种用于汽车空调压缩机的高精度齿轮锻造工艺。

背景技术:

1、齿轮是一种用于动力传递的零部件,被广泛的引用于各行各业的设备中。而在汽车制造行业,因为模锻工艺节省材料、生产效率相对较高而被广泛引用。

2、模锻主要通过锻造模具,将原材料放置于锻造模具的模腔中,通过压力使得原材料进行塑性流动并填充于锻造模具的模腔,从而完成齿轮轮廓的成型。此后再通过冲孔、整形等工序,完成齿轮的生产。

3、但是模锻工艺在实际生产中与其他工艺,例如滚齿以及剃齿等能够直接成型所需要齿轮的尺寸规格的方法不同。模锻在生产过程中,往往会因为材料的流动而在分型面等位置产生片状的飞边,其不仅会导致材料的浪费,产生飞边的部位极易产生应力集中,甚至会发生断裂,此时裂痕极易延伸至齿轮主体结构内部。

4、在汽车空调压缩机中,齿轮的转速往往会达到数千转,此时若齿轮存在裂痕,导致齿轮的齿面存在凹坑、裂痕等缺陷,不仅会影响齿轮啮合时的精度,还会因为高转速导致噪音、振动增大,甚至会出现结构性的损伤。因此,如何减小模锻对齿轮性能的影响是目前齿轮模锻工艺中亟需解决的问题。

技术实现思路

1、为了减小模锻对齿轮性能的影响,本技术提供一种用于汽车空调压缩机的高精度齿轮锻造工艺。

2、本技术提供的一种用于汽车空调压缩机的高精度齿轮锻造工艺,采用如下的技术方案:

3、一种用于汽车空调压缩机的高精度齿轮锻造工艺,包括以下步骤:s1、下料:将原材料按照齿轮所要求的坯枓规格尺寸分切为坯料;s2、成型:将坯料放置于腔体中,并通过压缩腔体的空间使得坯料发生塑性流动成型为预定的尺寸形状的齿轮,并在坯料塑性流动的过程中,将填充腔体后多余的材料流向齿轮齿顶的倒角部位并成型有飞边部,所述飞边部凸出齿轮的倒角斜边设置;s3、冲飞边:对步骤s2中的齿轮的飞边部所在的齿顶进行倒角处理,并将飞边部切除。

4、通过采用上述技术方案,在锻造齿轮时,使得坯料的材料在塑性流动的过程中朝向齿轮齿顶的角部位置流动,并在锻造完成后齿轮齿顶的角部位置形成飞边部,相较于现有技术中片状的飞边成型于齿轮的端面,飞边相对容易发生断裂导致齿轮结构受损,飞边部成型于齿轮齿顶的角部能够在针对齿轮的飞边部切除的过程中,完成对齿轮齿顶的倒角工序,以实现不需要额外制造工序的同时;成型于齿轮齿顶的飞边部,及时发生断裂,在后续倒角工序中,会将裂痕部位的材料切除,而不会对齿轮自身的结构产生影响,从而有效的减小飞边对齿轮性能的影响;同时,飞边部成型于齿轮的齿顶位置,飞边部成型后有多个且为间隔分布,还能够减小产生飞边部所耗费的材料。

5、可选的,所述飞边部远离齿轮主体一侧外壁的轮廓呈弧形或等腰梯形。

6、通过采用上述技术方案,使得飞边部与齿轮主体结构之间相对平滑过度,以减小飞边部发生断裂的可能性的同时,还能够减小飞边部与齿轮的主体之间的应力集中。

7、可选的,所述齿轮的倒角为c角且尺寸为l1,所述飞边部沿齿轮倒角斜边直线方向的尺寸为l2,l2<l1。

8、通过采用上述技术方案,使得齿轮进行倒角工序时,需要沿齿轮的轮廓切除飞边部,而l2<l1,会使得飞边部包覆于齿轮齿顶的角部,从而减小飞边部的发生弯折而导致断裂的可能性,并且使得飞边部与齿轮主体结构之间连接部的角度减小,从而减小应力集中以及切割时发生断裂的可能性。

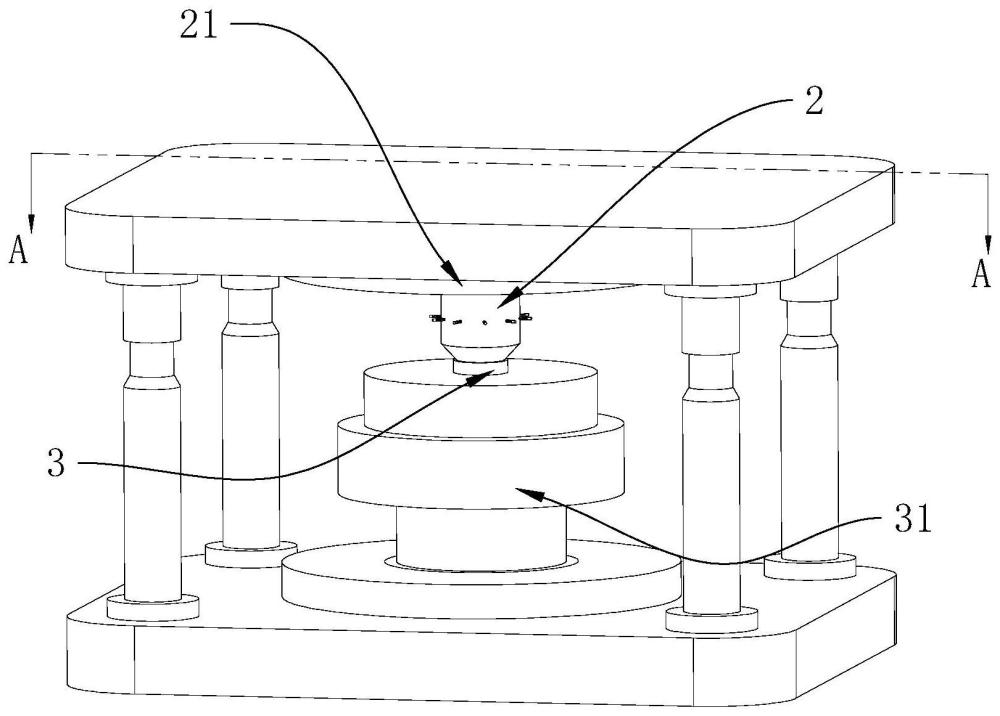

9、可选的,步骤s2中采用锻造模具使得坯料发生塑性流动;锻造模具包括上冲头和与上冲头相对滑动设置的下冲头,所述上冲头和/或下冲头成型有用于成型齿轮的模腔,所述模腔对应齿轮齿顶的角部位置成型有避让槽,所述模腔的分型面对应避让槽的位置设置。

10、通过采用上述技术方案,在进行齿轮的锻造时,只需上冲头连接于模锻机的锤头,下冲头安装于模锻机的工作平台,坯料放置于上冲头和下冲头之间,并通过上冲头配合下冲头挤压坯料,使得坯料流动并填充于模腔内,而由于避让槽的存在,而上冲头和下冲头的分型面的位置对应避让槽设置,会使得坯料先优先填充于避让槽,在避让槽填充完之后,才会朝向流动阻力更大的分型面所在的间隙流动,从而使得即使填充完避让槽之后,产生的飞边会直接与飞边部连接,并通过飞边部连接于齿轮,此时及时飞边断裂会影响需要被切除的飞边部,而相对较为困难对齿轮产生影响。

11、可选的,至少一个所述避让槽内设置有用于使得避让槽的空腔增大的退让柱,所述退让柱插接并滑动设置于模腔的内壁,所述模腔的内壁内部设置有使得退让柱保持避让槽空腔体积的挤压件,所述挤压件施加于退让柱的压力为f1,施加坯料使得坯料形变流动并填充于模腔的压力为f2,f1>f2。

12、通过采用上述技术方案,在步骤s1下料中会存在坯料的体积因误差相对较大,导致坯料填充完避让槽之后,仍旧使得上冲头和下冲头无法合模,此时压力会增加,且分型面对应齿轮齿顶的间隙为周向分布的片状腔体,此时会使得退让柱收缩并流出坯料多余材料至避让槽内填充的空间,以减小对齿轮主体的影响,同时减小因坯料材料过多导致压力过大,而使得模锻机、上冲头或下冲头发生结构性损伤的可能性;而在坯料体积在误差范围内时,此时由于挤压件的压力大于坯料形变流动的压力,即f2<f1,能够在坯料材质局部形变过大而填充于部分避让槽,而使得其他位置避让槽无坯料的材料填充时,减小退让柱收缩的可能性导致齿轮锻造出现缺陷的可能性。

13、可选的,设有所述退让柱的避让槽的内壁开设有退让孔,所述退让孔一一对应退让柱设置,所述退让孔的内壁呈阶梯轴状结构且小端连通于避让槽,所述退让柱为阶梯轴并滑移设置于退让孔内,所述退让柱的小端同轴插设于退让孔的小端。

14、通过采用上述技术方案,能够使得挤压件施加于退让柱压力时,退让柱能够相对退让孔保持位置固定。

15、可选的,所述模腔内壁的内部设有连通于退让孔的挤压腔,所述挤压件包括设置于挤压腔内的挤压弹簧和挤压柱,且所述挤压柱朝向挤压腔与退让孔连通的一侧填充有填充液,填充液填充于所述退让孔内退让柱远离避让槽的一侧,所述挤压弹簧处于被压缩的状态并用于推动挤压柱挤压填充液朝向退让孔内流动。

16、通过采用上述技术方案,在锻造齿轮时,挤压柱在挤压弹簧的作用下挤压填充液,从而能够同时对不同避让槽内的退让柱施加压力;并在坯料的材料填充避让槽的过程中,需要避让槽均填充完成之后,才能够推动退让柱收缩,以适应一定范围内坯料体积的同时,减小对齿轮锻造质量以及良率的影响。

17、可选的,所述挤压腔内固定连接有多个限制立柱,多个所述限制立柱用于抵接挤压柱的端面并位于填充液内。

18、通过采用上述技术方案,能够使得挤压柱背离挤压弹簧的一端与挤压腔的内壁保持间隙设置,以便于不同避让槽内退让柱流动时,填充液均能够将载荷同步且均匀的施加于退让柱的端面。

19、可选的,所述挤压腔内还设置有用于调整挤压弹簧抵接于挤压柱压力的调整件,所述调整件包括调整柱和多个调整杆,所述调整柱平行于挤压柱,且所述调整柱位于挤压弹簧背离挤压柱的一侧,所述挤压弹簧的两端分别抵接于调整柱和挤压柱,所述调整柱沿轴向滑移连接于挤压腔的内壁,且所述调整柱背离挤压弹簧的一侧填充有挤压液,所述调整杆的一端穿入至挤压腔内调整柱背离挤压弹簧的一侧,所述调整杆的另一端穿出挤压腔并螺纹连接于挤压腔的腔壁。

20、通过采用上述技术方案,由于锻造齿轮的材料会根据性能而进行更换,会使得坯料的材质流动时需要的压力也不同;此时,能够通过转动调整杆压缩挤压液所在的空间体积,从而使得挤压液推动调整柱压缩挤压弹簧,此时由于挤压柱会抵接于限制立柱,而挤压弹簧被压缩,会使得填充液推动挤压柱收缩的压力增大;而在需要减小挤压柱滑动的压力时,只需转动调整杆,使得调整杆相对挤压腔沿抽出的方向滑动,从而使得调整柱相对挤压柱远离,并使得挤压弹簧伸张,以减小挤压柱滑动所需要的压力,从而适应不同材质齿轮所需要的压力。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、在锻造齿轮时,使得坯料的材料在塑性流动的过程中朝向齿轮齿顶的角部位置流动,并在锻造完成后齿轮齿顶的角部位置形成飞边部,相较于现有技术中片状的飞边成型于齿轮的端面,飞边相对容易发生断裂导致齿轮结构受损,飞边部成型于齿轮齿顶的角部能够在针对齿轮的飞边部切除的过程中,完成对齿轮齿顶的倒角工序,以实现不需要额外制造工序的同时;成型于齿轮齿顶的飞边部,及时发生断裂,在后续倒角工序中,会将裂痕部位的材料切除,而不会对齿轮自身的结构产生影响,从而有效的减小飞边对齿轮性能的影响;同时,飞边部成型于齿轮的齿顶位置,飞边部成型后有多个且为间隔分布,还能够减小产生飞边部所耗费的材料。

- 还没有人留言评论。精彩留言会获得点赞!