一种铸造用铜套的修配装置及其修配方法与流程

本发明涉及铸坯铸造设备,尤其涉及一种铸造用铜套的修配装置及其修配方法。

背景技术:

1、在铜管制造过程中,铸坯的铸造质量至关重要。在铸坯的铸造过程中,石墨模具与铜套的装配精度直接影响了铸坯铸造性能。

2、传统的铜套修配方法是每次使用后对内孔进行车削处理,一般车削尺寸为0.5mm~0.7mm,表面粗糙度一般为ra3μm~4μm。由于铜套尺寸较长,铜套根部圆周尺寸及端部圆周尺寸会产生1μm~3μm的加工误差,加工误差较大,这样导致其与石墨模具的装配精度较低,难以铸造出高质量的铸坯。同时,由于石墨模具尺寸的限制,铜套内孔最大允许车削尺寸为5mm,其加工尺寸受到限制。采用传统的铜套修配方式,铜套在修配8~10次后就会达到报废标准,这样折合计算下来,铜套每次使用费用大约为400元,成本较高。

3、为此,本申请人经过有益的探索和研究,找到了解决上述问题的方法,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现思路

1、本发明所要解决的技术问题之一在于:针对现有技术的不足而提供一种提高铜套内孔的表面粗糙度、减小铜套根部圆周尺寸及端部圆周尺寸的加工误差、减少车削量、降低使用成本、提高铜套与石墨模具的装配精度的铸造用铜套的修配装置。

2、本发明所要解决的技术问题之二在于:提供一种上述铸造用铜套的修配装置的修配方法。

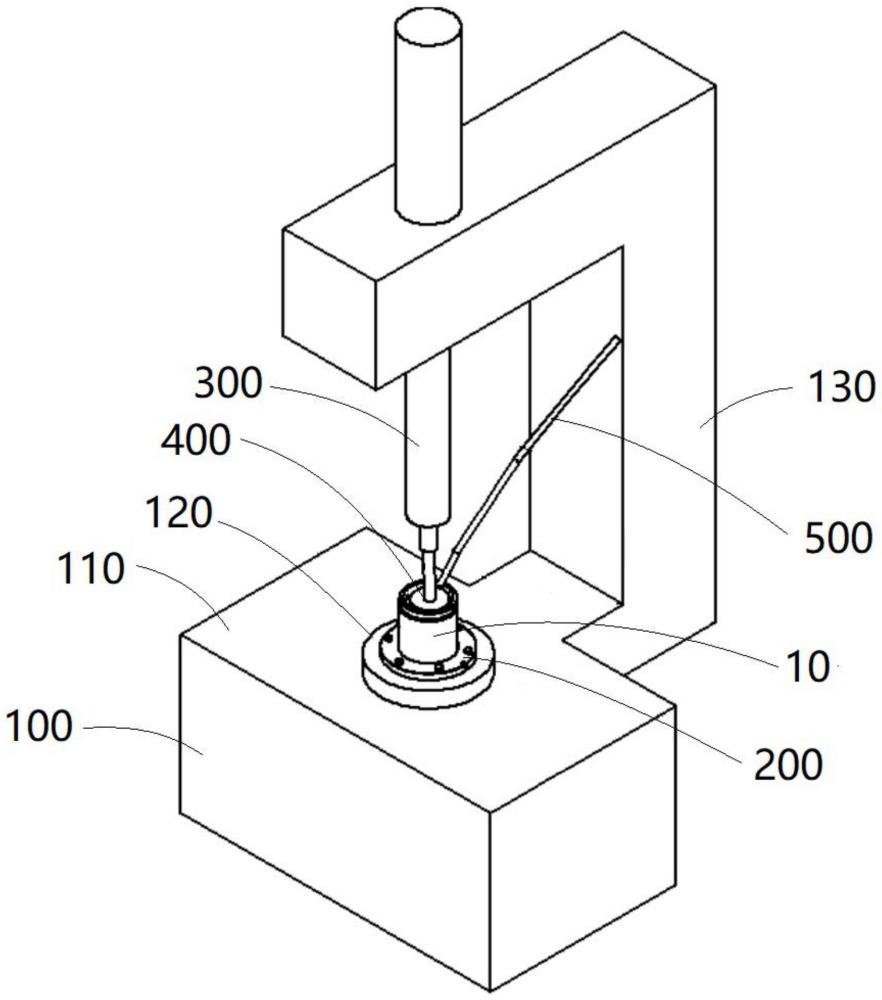

3、作为本发明第一方面的一种铸造用铜套的修配装置,包括:

4、工作台;

5、用于将铜套固定在所述工作台上的铜套固定压盘;

6、位于所述铜套正上方且可沿竖直方向上下移动的钻床主轴,所述钻床主轴的上端与钻床的传动机构连接,并由所述钻床的传动机构带动高速转动;

7、安装在所述钻床主轴的下端上的磨头;以及

8、用于对所述铜套被磨削的位置处喷淋磨削液的喷淋机构。

9、在本发明的一个优选实施例中,所述工作台的工作台面上固定设置有用于承托铜套的铜套承托底座,所述铜套承托底座的上端面上开设有磨头容置凹槽。

10、在本发明的一个优选实施例中,在所述工作台上设置有l型主轴支撑座,所述l型主轴支撑座的竖直部分的一端连接在所述工作台上,其水平部分位于所述铜套的正上方,所述钻床主轴穿过所述l型主轴支撑座的水平部分。

11、在本发明的一个优选实施例中,所述钻床主轴的转速为200~220转/分钟,其磨削进给或磨削退出速度为700~900mm/分钟。

12、在本发明的一个优选实施例中,所述钻床主轴的上止点位置为所述磨头向上完全退出铜套的位置,其下止点位置为所述磨头向下穿过所述铜套后,其下端面与所述铜套的下端面之间的距离为4cm~5cm。

13、在本发明的一个优选实施例中,所述喷淋机构包括喷淋管以及喷淋器,所述喷淋器内添加有磨削液并具有喷淋出口,所述喷淋管的一端与所述喷淋器的喷淋出口连接,其另一端延伸至靠近所述铜套被磨削的位置处。

14、在本发明的一个优选实施例中,所述磨削液为煤油,其喷淋流速为10~12升/分钟。

15、作为本发明第二方面的一种上述铸造用铜套的修配装置的修配方法,包括以下步骤:

16、步骤s10,在钻床主轴的下端上安装定位钻头,启动钻床,并控制钻床主轴向下移动接近工作台,根据钻床主轴上的定位钻头来确定工作台上的中心点并对该中心点进行标记;

17、步骤s20,将铜套放置在工作台上并调整铜套的位置,使得铜套的内孔的中心轴线与标记的中心点重合,并利用铜套固定压盘将铜套固定在工作台上;

18、步骤s30,将定位钻头从钻床主轴上拆卸下来,并在钻床主轴的下端上安装磨头;

19、步骤s40,启动钻床和喷淋机构,钻床通过传动机构带动钻床主轴进行转动,并根据钻床主轴的上、下止点位置竖直方向移动钻床主轴进行磨削处理,在磨削处理过程中,喷淋机构向铜套被磨削的位置处喷淋磨削液。

20、由于采用了如上技术方案,本发明的有益效果在于:

21、1.本发明经磨削后的铜套表面粗糙度可达到ra0.8μm;

22、2.本发明铜套根部圆周尺寸及端部圆周尺寸的加工误差减小至0.5~1μm;

23、3.本发明的磨削量仅为0.1~0.15mm,其为传统车削的五分之一,一年可节约铜套使用成本约12万元;

24、4.本发明的铜套的磨削精度得到提高,提高了铜套与石墨模具的装配精度,模具使用寿命及铸坯铸造质量大幅提高。

技术特征:

1.一种铸造用铜套的修配装置,其特征在于,包括:

2.如权利要求1所述的铸造用铜套的修配装置,其特征在于,所述工作台的工作台面上固定设置有用于承托铜套的铜套承托底座,所述铜套承托底座的上端面上开设有磨头容置凹槽。

3.如权利要求1所述的铸造用铜套的修配装置,其特征在于,在所述工作台上设置有l型主轴支撑座,所述l型主轴支撑座的竖直部分的一端连接在所述工作台上,其水平部分位于所述铜套的正上方,所述钻床主轴穿过所述l型主轴支撑座的水平部分。

4.如权利要求1所述的铸造用铜套的修配装置,其特征在于,所述钻床主轴的转速为200~220转/分钟,其磨削进给或磨削退出速度为700~900mm/分钟。

5.如权利要求1所述的铸造用铜套的修配装置,其特征在于,所述钻床主轴的上止点位置为所述磨头向上完全退出铜套的位置,其下止点位置为所述磨头向下穿过所述铜套后,其下端面与所述铜套的下端面之间的距离为4cm~5cm。

6.如权利要求1至5中任一项所述的铸造用铜套的修配装置,其特征在于,所述喷淋机构包括喷淋管以及喷淋器,所述喷淋器内添加有磨削液并具有喷淋出口,所述喷淋管的一端与所述喷淋器的喷淋出口连接,其另一端延伸至靠近所述铜套被磨削的位置处。

7.如权利要求6所述的铸造用铜套的修配装置,其特征在于,所述磨削液为煤油,其喷淋流速为10~12升/分钟。

8.一种如权利要求1至7中任一项所述的铸造用铜套的修配装置的修配方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种铸造用铜套的修配装置,包括:工作台;用于将铜套固定在所述工作台上的铜套固定压盘;位于所述铜套正上方且可沿竖直方向上下移动的钻床主轴,所述钻床主轴的上端与钻床的传动机构连接,并由所述钻床的传动机构带动高速转动;安装在所述钻床主轴的下端上的磨头;以及用于对所述铜套被磨削的位置处喷淋磨削液的喷淋机构。还公开了一种上述铸造用铜套的修配装置的修配方法。本发明提高铜套内孔的表面粗糙度,减小铜套根部圆周尺寸及端部圆周尺寸的加工误差,减少车削量,降低使用成本,提高铜套与石墨模具的装配精度。

技术研发人员:雷锐铭

受保护的技术使用者:上海龙阳精密复合铜管有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!