一种高耐蚀性二次冷轧基板的生产方法与流程

本发明属于钢材冷轧领域,具体涉及一种高耐蚀性二次冷轧基板的生产方法。

背景技术:

1、现代化马口铁钢铁生产企业通常会配备二次冷轧生产工序,所谓二次冷轧是在第二次冷轧的工序,就是马口铁在一次冷轧生产后,经过退火然后再送到冷轧机进行轧制从而得到更薄且强度更强的冷轧带钢的加工,这些二次冷轧后的带钢后续会送到电镀机组进行镀锡或镀铬的操作,进而获得优良表面防锈性的带钢。从上面的这些加工过程来看,二次冷轧机组是连接前后工序的重要设备,典型的二次冷轧机组通常有如下的设备组成,即二次冷轧机组的设备通常由两个机架组成,其中第一机架承担冷轧变形的工作,其变形量基本在20-40%之间,然后为了使得再结晶退火后的材料屈服平台消失,提升带钢的平直度,并获得质量均匀的优质带钢表面质量,还会在二机架使用平整加工,在此工序多选择使用湿平整以获得较好辊耗和带钢表面质量。如图1所示的即为典型的二次冷轧机组的润滑系统布置图,通常现代二次冷轧生产在此过程中,会在一机架用水和轧制油搅拌与加热后配置乳化液喷射到带钢表面生产,此时带钢表面会存在一层轧制油;其后,在二机架又会将水和平整液直接混合喷射到带钢上进行平整的生产,这些乳化液和平整液会采用使用一次即进行废弃排放的生产模式。在现有的生产技术中,由于平整液是水溶性的液体,其中少量平整液成分完全溶解在水中;而乳化液内则是含有大量轧制油颗粒,因此在二机架平整的带钢表面附着的轧制油层(由一机架乳化液轧制形成)经常会在平整液水溶性液体冲刷下被轧辊碾压后进行破坏,所以经常生产的二次冷轧基板在轧机的出口处存储一段时间,或部分基板出口转运到别的加工线进行生产时,过长的存储时间和转运时间,会导致带钢表面缺乏油层的保护而与空气中的水分或氧气接触,慢慢产生锈蚀问题。因此,在此类产品生产时,需要对二次冷轧基板运输到专用的产线涂覆防锈油,无形中使得此种基板的生产成本极高。

2、现有技术中的各项二次冷轧的基板生产和表面质量控制,还是采用传统的生产工艺进行优化,或针对特种问题对平整液进行针对性的调整,对于如何避免二次冷轧基板的锈蚀缺乏成熟及可直接使用的方法。

3、申请号为:cn201010033308.8的发明申请,公开了“二次冷轧机组轧制模式下工艺润滑制度综合优化方法”,其是经过大量的现场实验与理论研究,充分结合二次冷轧工序的设备与工艺特点,在首次提出了一个板形油耗清洁度综合控制指标的基础上,以保证带钢板形质量、降低带钢表面残油、提高带钢表面清洁度、降低油耗作为控制目标,以打滑与热滑伤的控制作为约束条件,给出了一套完整的二次冷轧机组轧制模式下工艺润滑制度综合优化方法。通过对乳化液流量、浓度、初始温度等三个参数的综合优化设定,实现以下四个目标:(1)轧制稳定,不出现打滑等问题,保证一定的轧制速度,充分发挥机组潜能,以期提高生产效率和产量;(2)带钢不出现热滑伤缺陷;(3)带材出口板形良好;(4)表面清洁度高、油耗少。这种方法主要能避免二次冷轧基板表面出现热划伤或打滑痕等缺陷,并且成品板形良好。但是此方法依旧采用传统的乳化液和平整液的工艺润滑组合模式,并不能避免基板在存储过程中可能存在的锈蚀问题。

4、申请号为:cn 201410067995.3的发明申请,公开了“一种用于二次冷轧机组的具有高效清洗能力的平整液”,其成分重量百分比为:清洗剂4~20%、缓蚀剂2~25%、消泡剂0.1~5%、润滑促进剂0~10%、去离子水70~90%。此种平整液具有高效清洗效果同时兼顾润滑性和防锈性能,满足生产高清洁表面的镀层基板需求。其主要内容是考虑二次冷轧基板在后续作镀铬用途时,对于带钢表面的残留物会影响电镀工艺,因此开发了具有强力清洁功能的平整液,对钢板的表面附着层进行清洗,此种平整液具有非常强的清洗铁粉、灰尘、脏污和轧制油的作用,因此对于此方法生产出来的二次冷轧基板材表面的轧制油更加偏少,所以如果带钢基板长时间存储时,会更加有锈蚀缺陷的出现。

技术实现思路

1、为解决以上问题,本发明提供了一种高耐蚀性二次冷轧基板的生产方法,其技术方案具体如下:

2、一种高耐蚀性二次冷轧基板的生产方法,其特征在于:

3、通过将调制用于第一机架乳化液的水与油作为用于第二机架平整液的调制原料;

4、并配合基于出机架后的基板目标油膜厚度建立的对平整液相应浓度的调控,完成高耐蚀性基板的生产。

5、根据本发明的一种高耐蚀性二次冷轧基板的生产方法,其特征在于:

6、所述的基于出机架后的基板目标油膜厚度建立的对平整液相应浓度的调控,通过建立基于第一机架的摩擦系数对平整液目标浓度的表达完成。

7、根据本发明的一种高耐蚀性二次冷轧基板的生产方法,其特征在于:

8、用于调制成第二机架用平整液的水与油与用于调制成第一机架用乳化液的水与油分别为并联管路设置;

9、或

10、用于第二机架的平整液由对流经第一机架的乳化液的收集与静置分离得到。

11、根据本发明的一种高耐蚀性二次冷轧基板的生产方法,其特征在于:

12、所述的建立基于第一机架的摩擦系数对平整液目标浓度的表达,根据下式确定:

13、

14、其中,

15、c2:平整液的目标浓度;

16、a、b1、b2:计算系数;

17、μ1:第一机架的摩擦系数。

18、根据本发明的一种高耐蚀性二次冷轧基板的生产方法,其特征在于:

19、a的取值范围为:0.01-0.08;

20、b1的取值范围为:-30~-20;

21、b2的取值范围为:0.01-0.05。

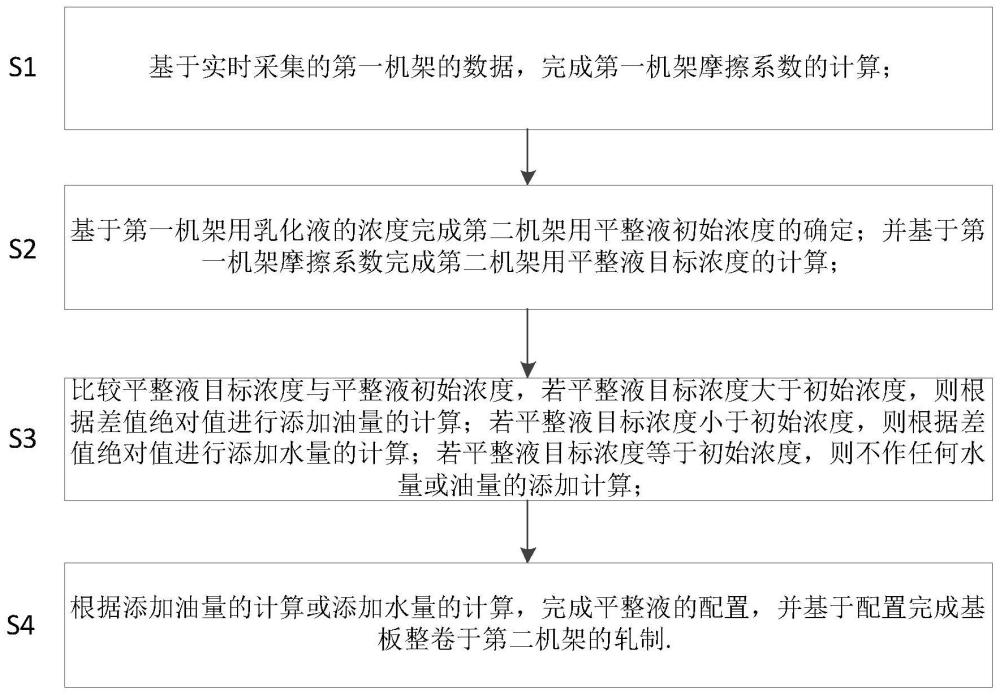

22、根据本发明的一种高耐蚀性二次冷轧基板的生产方法,其特征在于具体包括如下步骤:

23、s1:基于实时采集的第一机架的数据,完成第一机架摩擦系数的计算;

24、s2:基于第一机架用乳化液的浓度完成第二机架用平整液初始浓度的确定;并基于第一机架摩擦系数完成第二机架用平整液目标浓度的计算;

25、s3:比较平整液目标浓度与平整液初始浓度,若平整液目标浓度大于初始浓度,则根据差值绝对值进行添加油量的计算;若平整液目标浓度小于初始浓度,则根据差值绝对值进行添加水量的计算;若平整液目标浓度等于初始浓度,则不作任何水量或油量的添加计算;

26、s4:根据添加油量的计算或添加水量的计算,完成平整液的配置,并基于配置完成基板整卷于第二机架的轧制。

27、根据本发明的一种高耐蚀性二次冷轧基板的生产方法,其特征在于:

28、步骤s2中第二机架用平整液初始浓度按照第一机架用乳化液浓度的5%-30%进行设定。

29、根据本发明的一种高耐蚀性二次冷轧基板的生产方法,其特征在于:

30、第一机架用的乳化液,

31、其浓度控制在2-15%;

32、其温度控制在50-55℃;

33、其喷射压力控制在4-8bar;

34、其喷射流量控制在30-70l/min。

35、根据本发明的一种高耐蚀性二次冷轧基板的生产方法,其特征在于:

36、第二机架用的平整液,

37、其温度控制在45-55℃;

38、其喷射压力控制在3-8bar;

39、其喷射流量控制在30-50l/min;

40、机架内工作辊粗糙度控制在0.8-2.0μm。

41、根据本发明的一种高耐蚀性二次冷轧基板的生产方法,其特征在于:

42、喷射向基板的平整液通过设置的搅拌箱于喷射前完成搅拌处理,

43、其搅拌容积控制在小于等于2m3范围内;

44、其单位体积搅拌功率控制在大于等于1.6kw/m3。

45、本发明的一种高耐蚀性二次冷轧基板的生产方法,采用传统二次冷轧机组中轧制使用的乳化液并将其处理成为低浓度乳化液,作为平整液进行生产轧制,并结合设置的平整液浓度的计算与控制方法,避免了轧制油配置平整液使用后,浓度过高会发生过润滑,浓度太低又出现欠润滑的问题;同时在使用过程中采用较高功率的搅拌,有效保障平整液的浓度适中保持稳定不会发生波动;综述,本发明的一种高耐蚀性二次冷轧基板的生产方法,可以实现生产的基板带钢表面始终带有有效的轧制油膜保护层进而实现了长期存储过程中的防锈难题,也避免了传统生产方法需要涂防锈油的成本压力。由于整个过程中没有引入复杂的设备和特殊的生产工艺,因此具有生产较简单和成本较小的优势,整个方法具有简单可靠的特性。

- 还没有人留言评论。精彩留言会获得点赞!