一种大高径比GH4169液压机镦饼方法与流程

本发明属于高温合金棒料镦饼锻造,具体涉及一种大高径比gh4169液压机镦饼方法。

背景技术:

1、随着国产航空航天发动机的研制开发,发动机部件的工作环境愈加严苛,gh4169在≤650℃条件得到广泛使用,据报道航空发动机使用gh4169材料达到总重量的34%以上。该锻件重量大,单件重量达到1160kg,锻件形状为φ880+5-3mm×197+5-3mm饼坯,由于锻件重量大导致棒料只能选择大规格棒料,选择φ400mm棒料,高度可达1300+4-2mm,考虑到变形过程棒料可能存在失稳、弯曲、饼坯椭圆等风险,且锻造过程中材料抗力较大≥10000t,不宜采用传统快锻机锻造成型,而大型液压机滚圆难度大,此锻件成型难度较大。

技术实现思路

1、发明目的:提供一种大高径比gh4169液压机镦饼方法,解决变形过程棒料可能存在的失稳、弯曲、饼坯椭圆的问题。

2、技术方案:

3、一种大高径比gh4169液压机镦饼方法,所述方法包括:

4、第一步,机加棒料端面,保证两端面平行度≤1mm;

5、第二步,第1火,棒料局部包高温棉,采用上下平模镦粗方式进行腰部镦粗得到第一坯料;

6、第三步,第2火,加热温度1010℃±5℃,加热系数按0.6min/mm计算,出炉第一坯料上下端面不包,第一坯料圆周面包高温棉,回炉保温50±10min,出炉锻造得到第二坯料;

7、第四步,第3火,第二坯料的所有面包高温棉后,立即热料回炉,加热至加热温度1010℃±5℃,加热系数按0.5min/mm计算,出炉锻造。

8、进一步地,所述方法用于高径比为3~4的大型gh4169棒料液压机镦饼。

9、进一步地,第二步中,腰部镦粗,具体为:

10、≤825℃入炉,~150min升温至加热温度1010℃±5℃,加热系数按1.0min/mm计算,出炉棒料腰部包一圈10mm厚高温棉,回炉保温50±10min,出炉锻造,压制速度3±0.5mm/s,从棒料长度压至棒料长度的65%,停锻,热料回炉。

11、进一步地,第三步中,锻造参数为:压制速度5±0.5mm/s,压至棒料长度的30%,停锻。

12、进一步地,第四步中,锻造参数:压制速度5mm/s,压至锻件高度尺寸停锻。

13、进一步地,高温棉厚度为10mm。

14、进一步地,锻造过程采用200mn液压机。

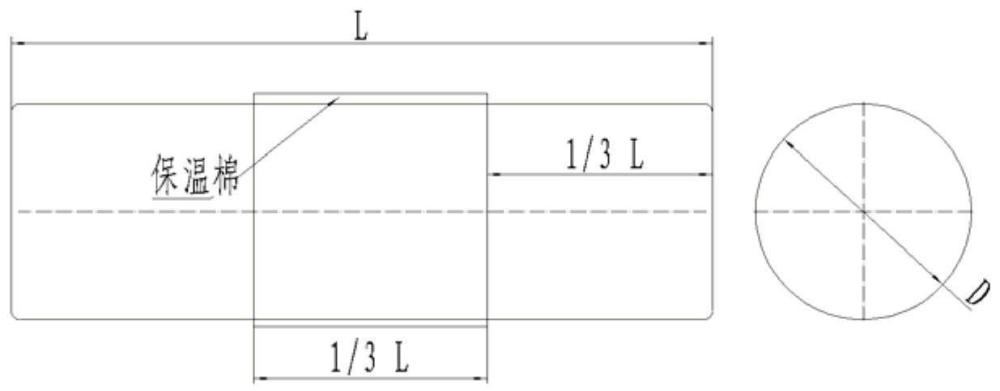

15、进一步地,第二步中,高温棉宽度占棒料总长度l的1/3。

16、有益效果:

17、采用本发明的工艺方法,在不采用预热台阶加热条件下,棒料≤825℃入炉,缓慢升温~150min升温至加热温度1010℃,加热系数按1.0min/mm计算,后火次根据锻件温度减少保温时间,加热系数按0.6、0.5min/mm计算,采用液压机多火次自由锻的方式完成高径比≥3的gh4169棒料镦饼生产。

技术特征:

1.一种大高径比gh4169液压机镦饼方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述方法用于高径比为3~4的大型gh4169棒料液压机镦饼。

3.根据权利要求1所述的方法,其特征在于,第二步中,腰部镦粗,具体为:

4.根据权利要求1所述的方法,其特征在于,第三步中,锻造参数为:压制速度5±0.5mm/s,压至棒料长度的30%,停锻。

5.根据权利要求4所述的方法,其特征在于,第四步中,锻造参数:压制速度5mm/s,压至锻件高度尺寸停锻。

6.根据权利要求1所述的方法,其特征在于,高温棉厚度为10mm。

7.根据权利要求1所述的方法,其特征在于,锻造过程采用200mn液压机。

8.根据权利要求1所述的方法,其特征在于,第二步中,高温棉宽度占棒料总长度l的1/3。

技术总结

本发明属于高温合金棒料镦饼锻造技术领域,具体涉及一种大高径比GH4169液压机镦饼方法。包括:第一步,机加棒料端面,保证两端面平行度≤1mm;第二步,第1火,棒料局部包高温棉,采用上下平模镦粗方式进行腰部镦粗得到第一坯料;第三步,第2火,加热温度1010℃±5℃,加热系数按0.6min/mm计算,出炉第一坯料上下端面不包,第一坯料圆周面包高温棉,回炉保温50±10min,出炉锻造得到第二坯料;第四步,第3火,第二坯料的所有面包高温棉后,立即热料回炉,加热至加热温度1010℃±5℃,加热系数按0.5min/mm计算,出炉锻造。

技术研发人员:法阳,张彤,李阳,刘佳盼,张国伟

受保护的技术使用者:陕西宏远航空锻造有限责任公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!