一种钻发动机吊挂孔标记基准位置的方法与流程

本发明属于飞机装配工艺设计领域,涉及一种钻发动机吊挂孔标记基准位置的方法。

背景技术:

1、对于翼吊类型飞机,发动机吊挂组件用于连接发动机与机翼,传递发动机推力,其零件材料主要为钛、钢,并且零件厚度大,制孔强度大,传统的发动机吊挂组件制产品孔前需要先制基准孔和紧固件孔两种孔,基准孔用于制孔设备中的基准识别系统作为基准标记,紧固件孔用于安装紧固件实现发动机吊挂组件的预装配。这使得发动机吊挂组件预装配前加工难度大,效率低。

技术实现思路

1、本发明提供了一种钻发动机吊挂孔标记基准位置的方法,对于钛、钢材料、大厚度零件的发对发动机吊挂装配件使用螺栓加垫圈的形式,同时实现基准标记及预装配,螺栓及垫圈经过特殊设计,与制孔设备的压力脚、基准识别系统以及待加工产品配合,实现吊挂零件在准确位置自动制孔,最终实现使用一个紧固件位置标记钻孔准基并实现产品拉紧。

2、本发明的技术方案如下:

3、一种钻发动机吊挂孔标记基准位置的方法,所述的方法包括如下步骤:

4、步骤1,在发动机吊挂装配件上钻紧固件孔。

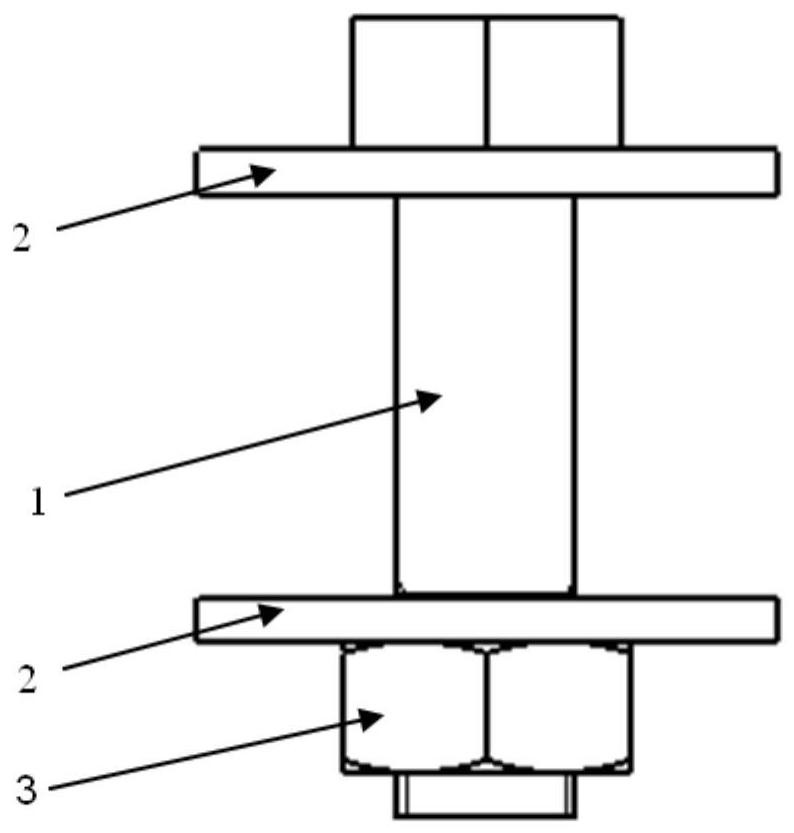

5、步骤2,在紧固件孔处安装基准紧固件系统,完成发动机吊挂组件的预装配,且基准紧固件系统作为后续制孔的基准特征;所述的基准紧固件系统包括螺栓1、垫圈2、螺母3;

6、所述的螺栓1上端为螺栓头11,其为六角头或圆头,也可为其它形式。螺栓头11高度不大于压力脚安装平面距产品表面距离,螺栓头11距压力脚端面不少于2mm;螺栓头11下部设同轴的圆柱12,用于套装垫圈2,圆柱12外径小于螺栓头外径,且与垫圈2的内圈22直径相匹配,圆柱12与垫圈2厚度相同;圆柱12下部设同轴的螺栓杆13,其上部为光杆,下部制螺纹,光杆长度与发动机吊挂组件上最厚部分厚度相同,光杆直径与紧固件孔径相配合,螺栓1穿入发动机吊挂组件后,在螺栓杆13上套装另一个垫圈2,再通过螺母3拧紧,尺寸依据孔直径协调设计,保证光杆与孔壁无间隙。

7、所述的垫圈2作为基准特征,套装在螺栓1的圆柱12上,与螺栓1一同安装在发动机吊挂组件上,用于制孔设备找到制孔基准位置,该基准特征为圆形,即垫圈2的外圆,制孔设备中的基准识别系统识别垫圈2外圆,找到基准圆的中心,进而实现基准定位;垫圈2的内圈22直径与圆柱12配合,外圈直径大于螺栓头11并小于紧固件最小间距,且与发动机吊挂组件上已安装的其他螺栓无干涉。

8、进一步的,所述的垫圈2外圈无圆角,即垫圈边缘21设为直角。

9、进一步的,所述的垫圈2表面经磨砂及发黑处理,无镜面反光。

10、进一步的,垫圈2外圈直径需满足基准识别系统识别要求,即基准识别系统能够在螺栓头11遮挡的情况下识别到垫圈2外圈。

11、进一步的,垫圈2厚度小于等于1.5mm。

12、进一步的,根据紧固件孔径不同大小对应制备一系列具有不同螺栓杆13直径的螺栓1,所有规格螺栓1的圆柱12直径即厚度相同,相应的,所有规格螺栓1配合适用相同的垫圈2。

13、步骤2.1,根据紧固件孔径大小选择适配的螺栓1,在螺栓1的圆柱12上套装垫圈2。

14、步骤2.2,将套装有垫圈2的螺栓1插入紧固件孔内,在螺栓杆13下部套上另一个垫圈2,如紧固件孔厚度,即发动机吊挂组件厚度小于螺栓杆光杆长度,则通过增加垫圈2个数进行补偿。

15、步骤2.3,安装螺母3,将螺栓1拧紧在发动机吊挂组件上,完成发动机吊挂组件的预装配。

16、步骤3,将预装配完成的发动机吊挂组件移动至制孔设备工作位置。

17、步骤4,制孔设备通过其上的基准识别系统识别发动机吊挂组件上的垫圈2位置,完成基准定位。

18、步骤5,制孔设备自动制产品孔,制孔过程中,压力脚表面不可与螺栓头11干涉。

19、本发明的有益效果在于:本发明使用螺栓连接钢度大的装配件的同时,将此螺栓上套装垫圈作为定位基准,达到在同一个孔处既实现装配件拉紧,又实现基准位置标记的功能,与现有制孔方式相比,本发明减少一个孔占用,从而扩大设备加工范围。另外,对于不同孔径,本发明使用同1种垫圈,避免不同种垫圈使用不匹配的错误,同时仅一种垫圈,制造成本低。

技术特征:

1.一种钻发动机吊挂孔标记基准位置的方法,其特征在于,所述的方法包括如下步骤:

2.根据权利要求1所述的一种钻发动机吊挂孔标记基准位置的方法,其特征在于,所述的垫圈(2)外圈边缘为直角。

3.根据权利要求1所述的一种钻发动机吊挂孔标记基准位置的方法,其特征在于,所述的垫圈(2)表面经磨砂及发黑处理,无镜面反光。

4.根据权利要求1所述的一种钻发动机吊挂孔标记基准位置的方法,其特征在于,所述的垫圈(2)外圈直径需满足基准识别系统识别要求。

5.根据权利要求1所述的一种钻发动机吊挂孔标记基准位置的方法,其特征在于,所述的垫圈(2)厚度小于等于1.5mm。

6.根据权利要求1所述的一种钻发动机吊挂孔标记基准位置的方法,其特征在于,根据紧固件孔径大小对应制备一系列具有不同螺栓杆(13)直径的螺栓(1),所有规格螺栓(1)的圆柱(12)直径即厚度相同,相应的,所有规格螺栓(1)适用相同的垫圈(2)。

技术总结

本发明提供一种钻发动机吊挂孔标记基准位置的方法,属于飞机装配工艺设计领域。本发明通过在发动机吊挂紧固件孔中安装基准紧固件系统,在实现发动机吊挂组件预装配的同时作为定位基准,即对于钛、钢材料、大厚度零件的发对机吊挂装配件使用螺栓加垫圈的形式实现基准标记及紧固。该基准紧固件系统包括螺栓、垫圈和螺母,垫圈套装在螺栓头下部的圆柱上,作为识别定位标记,螺栓、垫圈经过特殊设计,与压力脚、设备基准识别系统、待加工产品配合,实现吊挂装配件在准确位置自动制孔。本发明在同一个孔处既实现产品拉紧,又实现基准位置标记功能,减少使用一个孔作为特征,进而扩大设备加工范围。

技术研发人员:杨五兵,王超

受保护的技术使用者:中航沈飞民用飞机有限责任公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!