利用空心单元体三维制造蜂窝构件的方法与流程

本发明涉及蜂窝构件3d制造领域,具体涉及一种利用空心单元体三维制造蜂窝构件的方法。

背景技术:

1、蜂窝结构构件指的是一种以蜂窝状排列的小单元构成的材料结构,这种结构类似于蜂窝的蜂巢,由许多六边形或其它形状的小单元重复排列组成。蜂窝结构构件通常具有较高的强度和刚度,同时重量相对较轻、有利于轻量化制造而被应用于各个工业领域,尤其是建筑业、机械制造业和飞机制造业等领域。结构复杂的蜂窝构件很难用传统方法制造,且存在材料利用率低的缺点,目前可采用3d增材的方式进行制造,增材制造是一种通过逐层堆叠材料来制造物品的方法,与传统的减少材料制造方法相反,增材制造技术可以用于金属、塑料、陶瓷等材料,可以制造出复杂的几何形状的物品,适用于快速原型制作和定制生产。

2、公告号us2002015654a1的专利中公开了一种利用激光烧结制造致密结构三维产品的方法,在惰性气氛保护的真空室中,将粉末预铺在基材上,定向能量束熔化粉末实现增材,在上一层增材部件上重复铺粉和能量束作用,实现结构件制造,能量束通常是激光束,按构件结构逐层建模编程扫描路径。但该现有专利中的构件利用粉末进行“点”式增材制造,生产效率低,且所需粉末的粒径要求高,制造成本和难度较大。

3、在中国专利cn101480753 a中,公开了一种金属叠层实体制造快速成型方法,包括步骤:给金属零件建立 cad 几何模型;由激光切割系统在第一工位完成金属板料层的内孔切割,并剔除内孔中的废料;在第二工位通过焊合机构将当前金属板料与其下方的金属板料焊合在一起;由激光切割系统在第二工位完成金属板料层的外围轮廓线切割;升降工作台向下(z 负向)移动一个步距,重复执行步骤二至步骤六之间的过程,直到工件中各层金属板料全部粘接或焊合,即可获得金属叠层实体成形工件。该发明解决了具有空间全封闭式孔洞零件的成形问题,可以顺利地应用使用电阻焊方法焊合各层金属板料,从而使零件机械性能明显提高。但该方法的缺点有:1.制造过程中需要采用激光切割的方式逐层切出内孔,产生较多废料,材料利用率低;2.电阻焊的方法需要在构件表面施压进行,工艺较为复杂;3.制造过程中既要用到装配系统、又要用到激光切割系统、还要用到电阻焊系统,设备构成复杂。

4、在专利号为us4775092a的专利中公开了一种通过熔敷焊接制造工件的方法和设备,适用于堆焊增材轴对称工件。该专利所述的装置包括可熔化填充材料的焊头,和可与焊头一起移动的可重复使用的旋转底座。增材过程中,在可重复使用的旋转底座上形成、支撑和冷却堆焊熔池。该方法的缺点是:1.增材制造效率低;2.无法增材制造带内部蜂窝式骨架的产品;3.可重复使用的旋转底座制造较为复杂。

技术实现思路

1、本发明基于上述背景技术中存在的不足,针对现有技术系统设备复杂,蜂窝结构构件增材制造困难效率低下的问题,目的是提供一种利用空心单元体三维制造蜂窝构件的方法,通过预制空心单元体3d组装制造蜂窝式骨架,并使用堆焊增材的方法制造外壳,生产效率高、材料利用率高、制造成本低且工艺相对简单。

2、为实现上述目的,本发明通过以下技术方案实现:

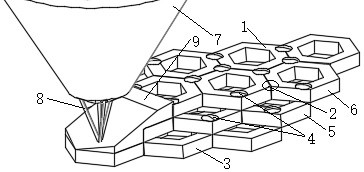

3、利用空心单元体三维制造蜂窝构件的方法,所述三维构件包括蜂窝式骨架和外壳,通过预制的所述空心单元体组装制造蜂窝式骨架并在骨架外用堆焊增材的方法制造外壳,包括以下步骤:

4、步骤s1,组装制造蜂窝式骨架前准备:对蜂窝式骨架进行建模,将其拆解成由相同结构尺寸的空心单元体组装而成,并预制多个空心单元体;

5、步骤s2,逐层组装骨架:将所述空心单元体在平台上重复接触排列形成第一层骨架,对相邻空心单元体的组装节点进行间隔式单侧激光点焊形成非贯穿式焊点,非贯穿式焊点将空心单元体连接形成第一层骨架;

6、步骤s3,在第一层骨架上组装第二层骨架,第二层的空心单元体的组装位置相对于第一层的相邻空心单元体偏置,在第二层的空心单元体1的组装节点进行间隔式单侧激光点焊形成贯穿式焊点,利用贯穿式焊点将第二层骨架的空心单元体点焊固定的同时,将第二层骨架与第一层骨架点焊成整体;

7、步骤s4,同理如上述步骤s3在第二层骨架上组装第三层骨架;

8、步骤s5,堆焊增材外壳:利用带送粉通道的激光头,采用激光送粉的方式从第一层骨架的外围开始堆焊增材,形成堆焊层,沿第一层骨架的外围持续堆焊至第二层骨架上边缘;

9、步骤s6,重复步骤s4、s5直至骨架层和堆焊层的高度达到构件尺寸要求。

10、作为本发明的进一步改进,步骤s1中所述空心单元体的厚度为0.3~3mm。

11、作为本发明的进一步改进,步骤s2所述非贯穿式焊点的深度为空心单元体厚度的0.8~1.0倍。

12、作为本发明的进一步改进,步骤s3中第二层的空心单元体的组装位置相对于第一层的相邻空心单元体偏置的具体偏置距离为空心单元体尺寸的1/2,且第二层的空心单元体不接触第一层骨架的非贯穿式焊点。

13、作为本发明的进一步改进,在步骤s3中,所述激光点焊形成贯穿式焊点的激光功率大于第一层骨架的点焊功率,贯穿式焊点的深度为空心单元体厚度的1.1~1.5倍。

14、作为本发明的进一步改进,步骤s4中组装第三层骨架具体为:在第二层骨架上组装第三层骨架,第三层的空心单元体的组装位置相对于第二层的相邻空心单元体偏置,偏置距离也为空心单元体尺寸的1/2,即第三层空心单元体的投影部分与第一层骨架重合。

15、作为本发明的进一步改进,蜂窝式骨架点焊时激光功率密度为106~108w/cm2,焊接时间为0.03~0.5s。

16、作为本发明的进一步改进,外壳堆焊增材时激光功率密度为105~106w/cm2,堆焊单层厚度为0.1~1.0mm。

17、作为本发明的进一步改进,蜂窝式骨架点焊时采用环形扫描的方式进行激光点焊,扫描直径为非扫描激光点焊焊点直径的1.2~1.5倍,扫描频率50~250hz,形成的焊点直径为空心单元体厚度的1.2~1.6倍。

18、作为本发明的进一步改进,根据外壳设计厚度的不同,采用单层或多层的方式堆焊增材。

19、作为本发明的进一步改进,蜂窝式骨架点焊时,采用等离子点焊,点焊电流≤120a。

20、作为本发明的进一步改进,蜂窝式骨架点焊时,采用激光-等离子复合点焊,激光功率≤2000w,等离子电流≤80a。

21、作为本发明的进一步改进,蜂窝式骨架组装制造时,用缝焊的方式连接。

22、作为本发明的进一步改进,外壳堆焊增材制造时,用微束等离子增材的方法。

23、作为本发明的进一步改进,外壳堆焊增材制造时,采用激光-等离子复合增材的方法。

24、作为本发明的进一步改进,外壳堆焊增材制造时,采用电弧增材的方法。

25、因此,本发明具有以下有益效果:

26、本发明提供一种利用空心单元体三维制造蜂窝构件的方法,通过预制空心单元体3d组装制造蜂窝式骨架,并使用堆焊增材的方法制造外壳:

27、1)从“点”式增材到“体”式增材制造,生产制造效率大幅提高;

28、2)通过预制空心单元组合体,利用重复排列、组装、点焊的方式制造蜂窝式骨架,制造方式简单可重复,智能制造时编程难度大大降低;

29、3)制造过程仅需要用到小负载的装配机器人、带激光头的机器人和简单的操作台,设备构成简单,操作难度低;

30、4)蜂窝结构构件的外壳在蜂窝式骨架外围堆焊增材制造,骨架可作为增材的底座,无需制造工装,且堆焊的外壳尺寸精度更高;

31、5)进一步地,蜂窝式骨架与外壳所用材料可单独选择,可以制造异种材料构件,也可根据需求制造梯度材料外壳。

- 还没有人留言评论。精彩留言会获得点赞!