一种基于多传感器融合CNC加工质量实时检测方法

本发明涉及加工质量实时检测,具体为一种基于多传感器融合cnc加工质量实时检测方法。

背景技术:

1、在现代制造业中,电机是广泛应用于各个领域的关键设备之一。然而,电机的质量直接影响到设备的性能和稳定性,因此,确保电机加工质量成为制造业中一项至关重要的任务。传统的cnc加工质量检测通常依赖于单一传感器,例如视觉传感器用于外观检测、力传感器用于监测切削力等。然而,电机的质量受到多种因素的影响,单一传感器的数据难以全面准确地反映加工过程的真实状态。为了应对这一挑战,多传感器融合技术应运而生。

2、多传感器融合技术旨在通过整合多个传感器的数据,以获取更全面、准确的信息。本专利提出的基于多传感器融合的cnc加工质量实时检测方法充分利用了多传感器的优势。在加工过程中,该方法结合了视觉传感器、力传感器、温度传感器等多种传感器,通过一种智能的多传感器融合算法,将各个传感器采集到的数据进行实时整合和分析。这个算法基于深度学习和机器学习技术,能够高效处理传感器数据,实现对工件的多方位监测,包括外观特征、切削力、温度等。这种方法不仅能够在实时性上满足生产需求,同时具备高度的准确性和可靠性。当系统检测到潜在的质量问题时,它能够迅速作出反应,发出警报并采取相应的措施,例如调整加工参数、改变刀具路径等,以确保产品质量符合标准。该方法具有较强的自适应性,能够适应不同材料、形状和加工工艺的工件,为电机制造领域提供了一种高度智能化、准确度极高的加工质量实时检测解决方案。

3、综上所述,基于多传感器融合的cnc加工质量实时检测方法在电机制造领域具有极为重要的应用前景,不仅提高了生产效率,同时保障了产品质量,为现代制造业的发展带来了全新的机遇。

技术实现思路

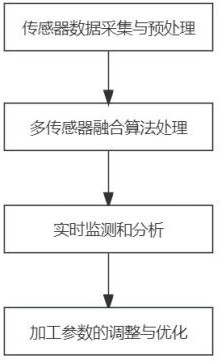

1、为解决上述技术问题,本发明提出了一种基于多传感器融合cnc加工质量实时检测方法,,能实时监测工件的质量并分析,能够自动调整与优化加工参数。

2、为实现上述目的,本发明采取的技术方案是:

3、一种基于多传感器融合cnc加工质量实时检测方法,具体步骤为:

4、1)传感器数据采集与预处理;

5、在本步骤中,将选择适当的传感器来采集所需的数据,在数据采集完成后,存储采集到的数据,采用数据库的方式,确保数据存储方式能够满足数据量和访问需求;

6、2)多传感器融合算法处理;

7、数据采集以及预处理完成后,本步骤中将采用多传感器融合算法对数据进一步处理,以便后续对cnc的加工质量进行实时监测,本步骤对于扩展卡尔曼滤波将与改进的z-score公式结合;在这个过程中,z-score被用来评估某个测量值与其预期值之间的偏差,而ekf用于根据过去的观测值和模型来估计未来的状态;

8、3)实时监测和分析;

9、实时监测和分析分为监测报警与数据分析两步,在分析完成后模型必须自动调整和反馈控制,同时记录和报告相应情况,步骤如下;

10、其中步骤3)实时监测和分析包含以下子流程:

11、实时监测和报警;

12、数据存储和分析;

13、自动调整和反馈控制;

14、记录和报告;

15、4)加工参数的调整与优化;

16、本步骤中,涉及cnc加工参数的自动调整和优化,从而确保产品的一致性和质量,为了进一步提高产品的质量和效率,对加工参数的调整中引入优化算法,采用了cnc并行搜索算法,它能在参数空间中搜索最佳组合。

17、作为本发明进一步改进,所述步骤2)中改进版的z-score算法公式表示为:

18、

19、其中,v表示传感器的测量值;e(sensor)表示传感器期望值,每个传感器可能有其期望值,表示在正常情况下预期的测量值;σ(sensor)表示传感器标准差,每个传感器的标准差反映测量值的分布情况;t则代表传感器权重,以此确定其对异常检测的贡献。

20、作为本发明进一步改进,所述步骤2)中优化版ekf状态预测公式表示为:

21、

22、其中,xk|k-1是状态估计更新的结果。xk|k-1是在时刻k使用先前时刻k-1的估计状态xk|k-1和控制输入uk预测的状态;α是修正因子,用以平衡z-score与ekf之间的损耗或误差;f是状态转移函数,描述了整个加工质量实时监测系统状态如何随时间演化;uk是在时刻k的控制输入,是来自传感器或外部输入的信息。

23、作为本发明进一步改进,所述步骤4)中cnc并行搜索算法公式表示为:

24、

25、其中,n表示工件的具体数量;m则为cnc机床数量;vmax表示为每种材料的最大切削速度;vtool_max表示为每个工具的最大切削速度;xij表示工件i使用工具j的决策变量,即1表示使用,0表示不使用。

26、有益效果:

27、传统的cnc加工质量检测方法通常需要在加工完成后进行离线检测,而基于多传感器融合的实时检测方法允许在加工过程中实时监测工件的质量。通过即时反馈,生产人员能够迅速识别潜在问题并作出调整,从而提高生产效率,减少了生产过程中的等待时间,加速了制造周期。

28、通过实时监测和自动调整,该方法能够最大程度地减少了废品和次品的产生。此外,它还优化了加工参数的选择,提高了材料的利用率,减少了材料浪费,从而降低了生产成本,增加了生产效益。

29、基于多传感器融合的cnc加工质量实时检测方法结合了深度学习技术,实现了对大量数据的智能处理和分析。这不仅提升了生产过程的智能化水平,也为未来智能制造系统的发展提供了有力支持,推动了制造业向智能、自动化方向迈进。

30、本次申请提供的方法具有较强的自适应性,能够适应不同材料、形状和加工工艺的工件需求。这种灵活性使得制造商能够更容易地适应市场需求的变化,快速切换生产线,提供多样化的产品,增强了企业的竞争力。

技术特征:

1.一种基于多传感器融合cnc加工质量实时检测方法,其特征在于:具体步骤为:

2.根据权利要求1所述的一种基于多传感器融合cnc加工质量实时检测方法,其特征在于:

3.根据权利要求1所述的一种基于多传感器融合cnc加工质量实时检测方法,其特征在于:

4.根据权利要求1所述的一种基于多传感器融合cnc加工质量实时检测方法,其特征在于:

技术总结

一种基于多传感器融合CNC加工质量实时检测方法,该方法利用计算机数控(CNC)系统与多传感器融合算法相结合,用于在加工过程中实时监测工件的质量,确保产品符合预定标准。该系统包括视觉传感器、力传感器、温度传感器等多种传感器,它们能够实时采集加工过程中的各种参数和特征。在该方法中,视觉传感器用于捕捉工件的外观特征,力传感器监测加工过程中的切削力和压力变化,温度传感器用于检测加工区域的温度变化。这些传感器的数据通过多传感器融合算法进行综合分析。该算法基于多传感器数据融合技术,利用先进的信号处理和机器学习方法,实现了对加工过程中各种质量指标的实时监测与分析。

技术研发人员:袁佳,高水冕,吉余勇

受保护的技术使用者:南京机电职业技术学院

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!