一种钻铰刀的制作方法

本申请涉及机加工,特别涉及一种钻铰刀。

背景技术:

1、在金属切削行业中,钻孔加工的难度大,常规工艺是采用麻花钻进行钻孔,再用锥度扩孔刀具加工钻孔内壁,刀具功能单一,难以满足高速切削加工的机加工要求。另一种常规的加工方式是采用具有台阶式刀齿的钻铰刀,对工件进行分段钻削,但这种钻铰刀不利于排屑。

技术实现思路

1、为解决上述技术问题中的至少之一,本申请提供一种钻铰刀,所采用的技术方案如下。

2、本申请所提供的钻铰刀包括齿部和刀柄,所述齿部设置于所述刀柄的前端,所述齿部设置有至少两个排屑沟槽结构,所述排屑沟槽结构包括主排屑沟槽和副排屑沟槽,所述主排屑沟槽和所述副排屑沟槽均呈螺旋状,所述主排屑沟槽和所述副排屑沟槽在所述刀柄的侧面形成主切削刀齿和修光刀齿,所述主切削刀齿的直径小于所述修光刀齿的直径,所述钻铰刀具有钻尖,沿所述钻铰刀的轴向,所述主切削刀齿的前端至所述钻尖的距离设为l1,所述修光刀齿的前端至所述钻尖的距离设为l2,满足:l1<l2。

3、本申请的某些实施例中,所述主切削刀齿的前端表面设置有第一钻尖刃口轮廓,所述第一钻尖刃口轮廓从所述钻尖处延伸至所述主切削刀齿在外圆周的边缘,所述第一钻尖刃口轮廓包括锥面刀面和第一圆弧刀面,所述锥面刀面沿所述钻尖向边缘的方向从所述钻尖处延伸并与所述第一圆弧刀面连接,所述第一圆弧刀面设置为内凹的弧面。

4、本申请的某些实施例中,所述第一钻尖刃口轮廓包括第二圆弧刀面,所述第二圆弧刀面设置为外凸的弧面,所述第一圆弧刀面通过所述第二圆弧刀面过渡至所述主切削刀齿在外圆周的边缘,所述第一圆弧刀面和所述第二圆弧刀面以相切的形式连接。

5、本申请的某些实施例中,所述主切削刀齿的前端沿所述钻铰刀轴向的表面设置有第二钻尖刃口轮廓,所述第二钻尖刃口轮廓从所述钻尖处延伸至所述主切削刀齿在外圆周的边缘,所述第二钻尖刃口轮廓包括径向刀面和第四圆弧刀面,所述径向刀面从所述钻尖向边缘的方向从所述钻尖处延伸并与所述第四圆弧刀面连接,所述第四圆弧刀面延伸至所述主切削刀齿在外圆周的边缘,所述第四圆弧刀面设置为内凹的弧面。

6、本申请的某些实施例中,所述第二钻尖刃口轮廓包括第三圆弧刀面,所述第三圆弧刀面设置为外凸的弧面,所述径向刀面通过所述第三圆弧刀面过渡至所述第四圆弧刀面;所述第三圆弧刀面和所述第四圆弧刀面以相切的形式连接,和/或,所述径向刀面与所述第三圆弧刀面以相切的形式连接。

7、本申请的某些实施例中,所述排屑沟槽结构中的所述副排屑沟槽设置为至少两个,且相邻两个所述副排屑沟槽在所述刀柄的侧面形成所述修光刀齿。

8、本申请的某些实施例中,所述第一钻尖刃口轮廓处,所述第一圆弧刀面的半径为所述修光刀齿直径的80%至120%,所述第二圆弧刀面的半径为所述修光刀齿直径的10%至20%。

9、本申请的某些实施例中,所述第二钻尖刃口轮廓处,所述第三圆弧刀面的半径为所述修光刀齿直径的10%至20%,所述第四圆弧刀面的半径为所述修光刀齿直径的80%至100%。

10、本申请的某些实施例中,所述主切削刀齿的直径比所述修光刀齿的直径小1%至5%。

11、本申请的某些实施例中,l1为所述修光刀齿的直径的30%,且l2为2*l1。

12、本申请的实施例至少具有以下有益效果:钻铰刀的齿部集合主切削刀齿和修光刀齿,主切削刀齿为工件钻孔,修光刀齿继而加工钻孔的内壁实现扩孔,且利用主排屑沟槽和副排屑沟槽排出切屑,防止切屑粘刀。本申请可广泛应用于机加工技术领域。

技术特征:

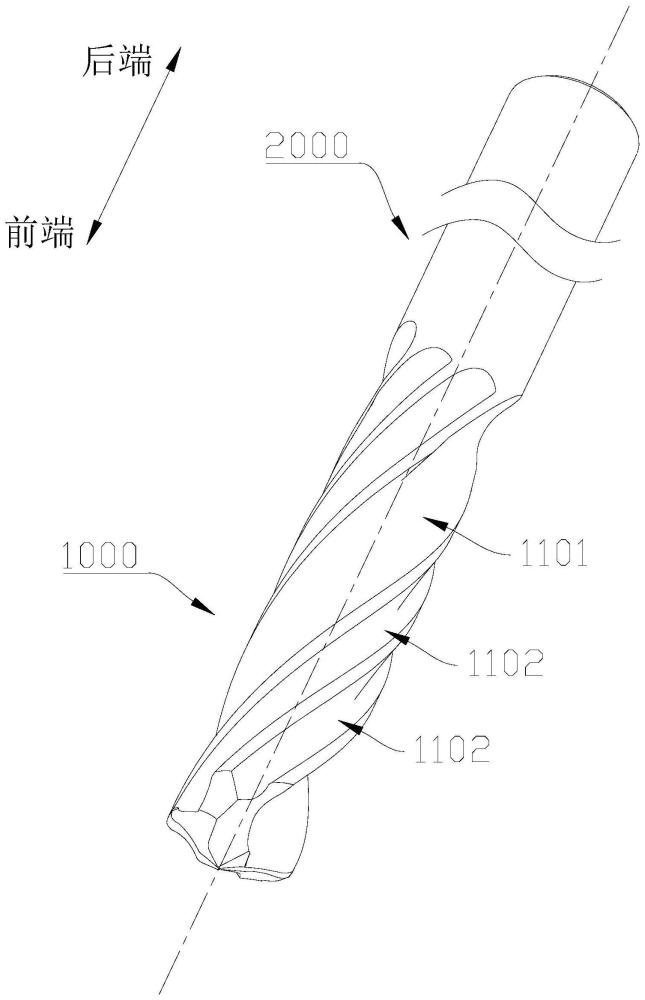

1.一种钻铰刀,其特征在于:包括齿部(1000)和刀柄(2000),所述齿部(1000)设置于所述刀柄(2000)的前端,所述齿部(1000)设置有至少两个排屑沟槽结构,所述排屑沟槽结构包括主排屑沟槽(1101)和副排屑沟槽(1102),所述主排屑沟槽(1101)和所述副排屑沟槽(1102)均呈螺旋状,所述主排屑沟槽(1101)和所述副排屑沟槽(1102)在所述刀柄(2000)的侧面形成主切削刀齿(1201)和修光刀齿(1202),所述主切削刀齿(1201)的直径小于所述修光刀齿(1202)的直径,所述钻铰刀具有钻尖,沿所述钻铰刀的轴向,所述主切削刀齿(1201)的前端至所述钻尖的距离设为l1,所述修光刀齿(1202)的前端至所述钻尖的距离设为l2,满足:l1<l2。

2.根据权利要求1所述的钻铰刀,其特征在于:所述主切削刀齿(1201)的前端表面设置有第一钻尖刃口轮廓,所述第一钻尖刃口轮廓从所述钻尖处延伸至所述主切削刀齿(1201)在外圆周的边缘,所述第一钻尖刃口轮廓包括锥面刀面(1301)和第一圆弧刀面(1302),所述锥面刀面(1301)沿所述钻尖向边缘的方向从所述钻尖处延伸并与所述第一圆弧刀面(1302)连接,所述第一圆弧刀面(1302)设置为内凹的弧面。

3.根据权利要求2所述的钻铰刀,其特征在于:所述第一钻尖刃口轮廓包括第二圆弧刀面(1303),所述第二圆弧刀面(1303)设置为外凸的弧面,所述第一圆弧刀面(1302)通过所述第二圆弧刀面(1303)过渡至所述主切削刀齿(1201)在外圆周的边缘,所述第一圆弧刀面(1302)和所述第二圆弧刀面(1303)以相切的形式连接。

4.根据权利要求1至3任一项所述的钻铰刀,其特征在于:所述主切削刀齿(1201)的前端沿所述钻铰刀轴向的表面设置有第二钻尖刃口轮廓,所述第二钻尖刃口轮廓从所述钻尖处延伸至所述主切削刀齿(1201)在外圆周的边缘,所述第二钻尖刃口轮廓包括径向刀面(1401)和第四圆弧刀面(1403),所述径向刀面(1401)从所述钻尖向边缘的方向从所述钻尖处延伸并与所述第四圆弧刀面(1403)连接,所述第四圆弧刀面(1403)延伸至所述主切削刀齿(1201)在外圆周的边缘,所述第四圆弧刀面(1403)设置为内凹的弧面。

5.根据权利要求4所述的钻铰刀,其特征在于:所述第二钻尖刃口轮廓包括第三圆弧刀面(1402),所述第三圆弧刀面(1402)设置为外凸的弧面,所述径向刀面(1401)通过所述第三圆弧刀面(1402)过渡至所述第四圆弧刀面(1403);所述第三圆弧刀面(1402)和所述第四圆弧刀面(1403)以相切的形式连接,和/或,所述径向刀面(1401)与所述第三圆弧刀面(1402)以相切的形式连接。

6.根据权利要求1所述的钻铰刀,其特征在于:所述排屑沟槽结构中的所述副排屑沟槽(1102)设置为至少两个,且相邻两个所述副排屑沟槽(1102)在所述刀柄(2000)的侧面形成所述修光刀齿(1202)。

7.根据权利要求3所述的钻铰刀,其特征在于:所述第一钻尖刃口轮廓处,所述第一圆弧刀面(1302)的半径为所述修光刀齿(1202)直径的80%至120%,所述第二圆弧刀面(1303)的半径为所述修光刀齿(1202)直径的10%至20%。

8.根据权利要求5所述的钻铰刀,其特征在于:所述第二钻尖刃口轮廓处,所述第三圆弧刀面(1402)的半径为所述修光刀齿(1202)直径的10%至20%,所述第四圆弧刀面(1403)的半径为所述修光刀齿(1202)直径的80%至100%。

9.根据权利要求1所述的钻铰刀,其特征在于:所述主切削刀齿(1201)的直径比所述修光刀齿(1202)的直径小1%至5%。

10.根据权利要求1或9所述的钻铰刀,其特征在于:l1为所述修光刀齿(1202)的直径的30%,且l2为2*l1。

技术总结

本申请公开了一种钻铰刀,钻铰刀包括齿部和刀柄,齿部设置于刀柄的前端,齿部设置有至少两个排屑沟槽结构,排屑沟槽结构包括主排屑沟槽和副排屑沟槽,主排屑沟槽和副排屑沟槽均呈螺旋状,主排屑沟槽和副排屑沟槽在刀柄的侧面形成主切削刀齿和修光刀齿,主切削刀齿的直径小于修光刀齿的直径,钻铰刀具有钻尖,沿钻铰刀的轴向,主切削刀齿的前端至钻尖的距离设为L1,修光刀齿的前端至钻尖的距离设为L2,满足:L1<L2。钻铰刀的齿部集合主切削刀齿和修光刀齿,主切削刀齿为工件钻孔,修光刀齿继而加工钻孔的内壁实现扩孔,且利用主排屑沟槽和副排屑沟槽排出切屑,防止切屑粘刀。本申请可广泛应用于机加工技术领域。

技术研发人员:莫傲然,黄展,颜东波

受保护的技术使用者:广州骏胜精密工具有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!