用于井下液压支架的焊缝修补装置的制作方法

本发明涉及井下设备维修,具体而言,涉及一种用于井下液压支架的焊缝修补装置。

背景技术:

1、目前,由于液压支架在矿井下长时间使用,液压支架或多或少会有一些焊缝开裂,影响液压支架的使用效果,缩短液压支架的使用寿命。通常,在矿井下,由于瓦斯的问题,液压支架开裂后,需要将液压支架升井,搬运到井上进行处理。这样操作,一方面,搬运液压支架操作困难;另一方面,操作修复时间长和等待操作维护时间不确定,严重影响采煤效率。

2、因此,开发一种用于在井下液压支架焊缝开裂的激光熔融修补装置成为了亟待解决的问题。

技术实现思路

1、本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、为此,本发明的第一方面提供了一种用于井下液压支架的焊缝修补装置。

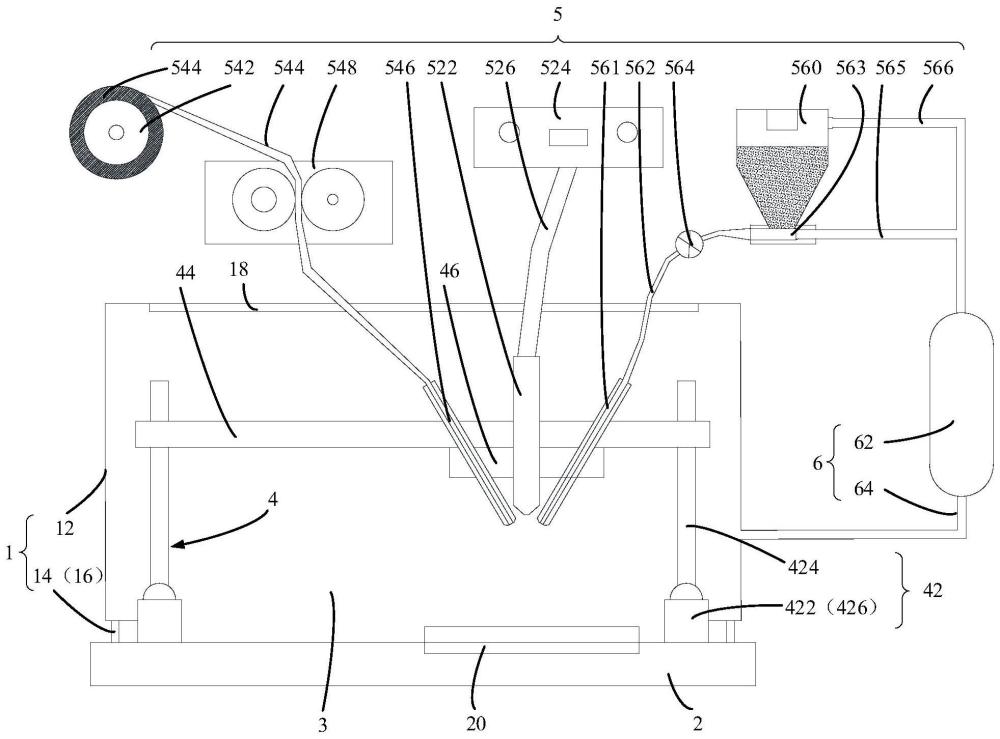

3、有鉴于此,本发明的第一方面提出了一种用于井下液压支架的焊缝修补装置,包括隔离罩,隔离罩与待处理设备连接,并与待处理设备围成密封空间。支架,与待处理设备连接,支架位于密封空间内。焊接系统,焊接系统的至少一部分位于密封空间内并与支架连接。气体供应系统,与隔离罩连通,用于向密封空间内输送保护气体。

4、本发明提供的用于井下液压支架的焊缝修补装置,包括有隔离罩、支架、焊接系统和气体供应系统。具体而言,隔离罩能够与待处理设备连接,隔离罩与待处理设备围成密封空间,保证密封空间内的气体不与隔离罩外部的气体发生交换。支架与待处理设备连接,且支架位于密封空间内。焊接系统的至少一部分位于密封空间内,且焊接系统与支架连接,支架能够起到固定焊接系统的作用。气体供应系统与隔离罩连通,并能向密封空间内输送保护气体,通过气体供应系统向隔离罩内输送保护气体,从而清空隔离罩内的原有气体,同时不断的输送能够保证密封空间内的气体只有少量流出隔离罩,而隔离罩外的气体无法流入隔离罩内,从而起到隔离井下气体的作用。从而实现在井下对待处理设备进行修补。

5、使用本发明中的用于井下液压支架的焊缝修补装置,能够在井下对井下液压支架进行修理,相比于现有技术在对井下液压支架维修时,需要将井下液压支架移动至井上,使用本发明中的焊缝修补装置时,可无需将井下液压支架移动至井上,具有操作修复时间短,等待操作维护时间短的特点,极大的降低了井下液压支架的维护成本,提高了井下液压支架的使用效率。

6、根据本发明提供的井下液压支架的焊缝修补装置,还可以具有以下附加技术特征:

7、可选地,隔离罩包括:第一罩体,第一罩体与支架连接;密封件,密封件设置在第一罩体和待处理设备之间,用于密封密封空间。

8、在该技术方案中,隔离罩包括第一罩体和密封件,第一罩体与支架连接,密封件设置在第一罩体和待处理设备之间,用于密封密封空间。通过第一罩体和支架进行连接,能够提高隔离罩的支撑强度,保证隔离罩能够与支架之间形成统一性。而通过设置密封件,保证密封空间能够与井下环境隔离,从而保证了在隔离罩中进行维修的安全性。

9、可选地,密封件包括柔性磁吸件,由于井下液压支架往往是金属材质,通过将密封件设置为柔性磁吸件,能够保证待处理设备能够更好的与柔性密封件进行结合,保证密封空间的密封性,事实上,待处理设备的表面可能十分的复杂,通过设置柔性磁吸件,保证了柔性磁吸件与待处理设备表面的吸力是均匀的,尽可能的缩小柔性磁吸件与待处理设备之间的间隙。

10、可选地,气体供应系统包括:气站,气站内存储有保护气体;补压管,补压管的一端与气站连通,补压管的另一端与隔离罩连通,气站通过补压管向密封空间内输送保护气体。

11、在该技术方案中,气体供应系统包括气站,气站内存储有保护气体,还设置有补压管,补压管的一端与气站连通,另一端与隔离罩连通,气站通过补压管向密封空间内输送保护气体。事实上在井下环境下,不可能做到完全的密封空间,但是通过使气体供应系统不断的向密封空间注入保护气体,可以将密封空间内的空气完全替换成保护气体,使得密封空间的气压要高于井下气压,保证井下空气不会流入密封空间内,进而实现密封效果。

12、可选地,焊接系统包括:激光发出部,激光发出部设置在支架上,用于发出激光;控制器,控制器通过光纤与激光发出部连接,用于控制激光的功率和通断。

13、在该技术方案中,焊接系统包括激光发出部和控制器,控制器通过光纤与激光发出部连接,用于控制激光的功率和通断,激光发出部根据控制器发出激光,进而实现对待处理设备的焊接。

14、可选地,焊接系统还包括:线盘,线盘上缠有金属线材;送丝器,送丝器设置在支架上,金属线材与送丝器连接,送丝器将金属线材输送至激光发出部对应的待处理设备上;供给装置,供给装置用于向送丝器输送金属线材。

15、在该技术方案中,焊接系统还包括有线盘,线盘上缠有金属线材,用于填充焊缝,补充待处理设备的金属材质。焊接系统还包括有送丝器和供给装置,通过设置送丝器能将金属线材定点的输送至焊缝内,通过设置供给装置能够将金属线材定量的输送至焊缝内。其中送丝器优先设置在激光发出部前进方向的一侧,这样设置能够保证金属线材能够优先激光光束到达焊缝,同时保证不会有过多的金属线材进入焊缝,从而提高焊接质量。

16、可选地,焊接系统还包括有粉仓,送粉器和输粉管道,粉仓内存储有金属粉末,金属粉末用于补充待处理设备的金属材质。输粉管道的一端连接粉仓,另一端连接送粉器,能够将粉仓内的金属粉末输送至送粉器中。其中送粉器优先设置在激光发出部前进方向的一侧,这样设置能够保证金属粉末能够优先激光光束到达焊缝,同时保证不会有过多的金属粉末进入焊缝,从而提高焊接质量。

17、可选地,焊接系统还包括:喷粉器,设置在粉仓的底部,用于将金属粉末定量的送至输粉管道内;夹管阀,夹管阀设置在输粉管道上,使得金属粉末从喷粉器运动至送粉器;第一送气管的一端与喷粉器连通,第一送气管的另一端与气体供应系统连通;气体供应系统还用于向第一送气管输送保护气体,保护气体带动金属粉末,使金属粉末从喷粉器中运动至输粉管道内;第二送气管,第二送气管的一端与粉仓连通,第二送气管的另一端与气体供应系统连通;气体供应系统还用于向第二送气管输送保护气体,保护气体带动金属粉末从粉仓运动至喷粉器内。

18、在该技术方案中,焊接系统还包括:喷粉器、夹管阀、第一送气管和第二送气管。其中喷粉器,设置在粉仓的底部,用于将金属粉末定量的送至输粉管道内。夹管阀,夹管阀设置在输粉管道上,使得金属粉末从喷粉器运动至送粉器,从而防止金属粉末倒运动至喷粉器中。第一送气管的一端与喷粉器连通,第一送气管的另一端与气体供应系统连通;气体供应系统还用于向第一送气管输送保护气体,保护气体带动金属粉末,使得金属粉末从喷粉器中运动至输粉管道内。第二送气管,第二送气管的一端与粉仓连通,第二送气管的另一端与气体供应系统连通;气体供应系统还用于向第二送气管输送保护气体,保护气体带动金属粉末从粉仓运动至喷粉器内。通过保护气体带动金属粉末,降低了金属粉末被氧化的可能,同时金属粉末需要进入至焊缝中,这就使得带动金属粉末的保护气体也吹入焊缝中,从而对焊接时的熔池进行保护,提高了焊接的质量。

19、可选地,支架包括:至少两个第一支架;至少一个第二支架,第二支架与第一支架连接,第二支架能够沿着第一支架的轴线方向移动;至少一个固定座,对应设置在第二支架上,固定座能够沿着第二支架移动,焊接系统至少一部分与固定座连接。

20、在该技术方案中,支架包括至少两个第一支架和至少一个第二支架,第二支架的两端分别连接对应设置的第一支架,在第二支架上设置有固定座,固定座能够相对于第二支架运动,第二支架能够相对于第一支架运动,使得固定座能够在一个线段上进行运动,而固定座上设置有焊接系统,固定座与激光发生部固定连接,使得激光发生部能够跟随固定座在一个线段上进行运动,进而实现了对待处理设备进行焊接维修。

21、可选地,第一支架包括:底座,能够固定在待处理设备上,第一罩体与底座连接;升降架,升降架设置在底座上,升降架能够相对底座移动和/或升降架能够相对底座转动。

22、在该技术方案中,第一支架包括有底座,底座能够固定在待处理设备上,进而实现焊缝修补装置的固定,第一罩体与底座连接,保证了第一罩体的稳定性,能够防止第一罩体在使用过程中发生倾斜,进而导致井下空气流入密封空间内。第一支架还包括有升降架,升降架设置在底座上。升降架可以相对于底座发生移动,从而带动第二支架发生移动,增加了设置在第二支架上的固定座的运动方向,使得设置在固定座上的焊接系统能够具有多个运动方向,扩大了焊缝修补的范围,并间接的提高了焊缝修补的效率。或者升降架能够相对底座发生转动,转动时会为固定座上的焊接系统提供多一个方向上的变量,同样能够扩大设备对焊缝的修补范围。

23、可选地,底座包括磁吸底座。磁吸底座在井下环境具有有良好的固定性,相比于其他的固定方式,在能够有效的避免底座移动的情况下,不会对待处理设备造成破坏,提高了焊缝修补装置的使用效果。

24、可选地,隔离罩包括:观察窗,对应待处理设备设置。

25、在该技术方案中,隔离罩上包括观察窗,观察窗对应待处理设备设置,通过观察窗能够看到待处理焊接的熔池,从而判断焊接质量。

26、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!