一种提升连接孔精度的陶瓷基复材与金属的装配方法与流程

本发明涉及复合材料装配,具体涉及一种提升连接孔精度的陶瓷基复材与金属的装配方法。

背景技术:

1、目前陶瓷基复合材料在高温化学气相沉积成型制备过程中应力释放,构件存在微变形及热翘曲,且化学气相沉积在复材表面生成陶瓷产物,造成复材尺寸超差,难以实现精密复杂产品构件整体制备;为缩短产品研制周期,提高产品质量,现阶段多采用陶瓷基复材与金属结合的设计方案,陶瓷基复材提供产品的耐高温、低密度、高比强、高比模、抗氧化的轻质骨架,金属件保证产品精度的设计方法。

2、在专利号zl202011472045.0的中国发明专利中提出了一种陶瓷基复材支架用金属补强组件与支架装配方法,其金属组件主要起补强作用,且金属补强组件在装配前预制有连接孔(空心圆柱销),单个金属件连接孔精度要求低,在后续与复材装配过程中仍存在装配误差及复材构件变形引起的装配误差,不能满足多个超高精度连接孔的整体精度要求。

3、现有方法中的陶瓷基复材与金属件的连接孔结构多为平板金属件与陶瓷基复材通过胶粘连接,化学气相沉积制备后易发生产品陶瓷基复材型面及复材孔径、孔位偏差会导致金属件安装位置存在偏差,往往需要反复拆装调整金属件位置,产品整体装配精度误差大,且金属件与陶瓷基复材多为胶粘连接,容易导致金属件剥落,制约着陶瓷基复材构件向更高尺寸精度发展,难以满足深空宇航等领域高精尖产品的市场需求,质量稳定性差,生产周期长。

4、因此,采用一定措施和新方法进一步改进优化陶瓷基复材与金属件的连接结构,提升连接孔精度至关重要。

技术实现思路

1、针对现有技术中的上述问题,本发明提供了一种提升连接孔精度的陶瓷基复材与金属的装配方法,解决了陶瓷基复材在气相沉积中存在孔位变形,且与金属件孔位对接返修难度大、装配精度低的问题。

2、为了达到上述目的,本发明采用的技术方案如下:

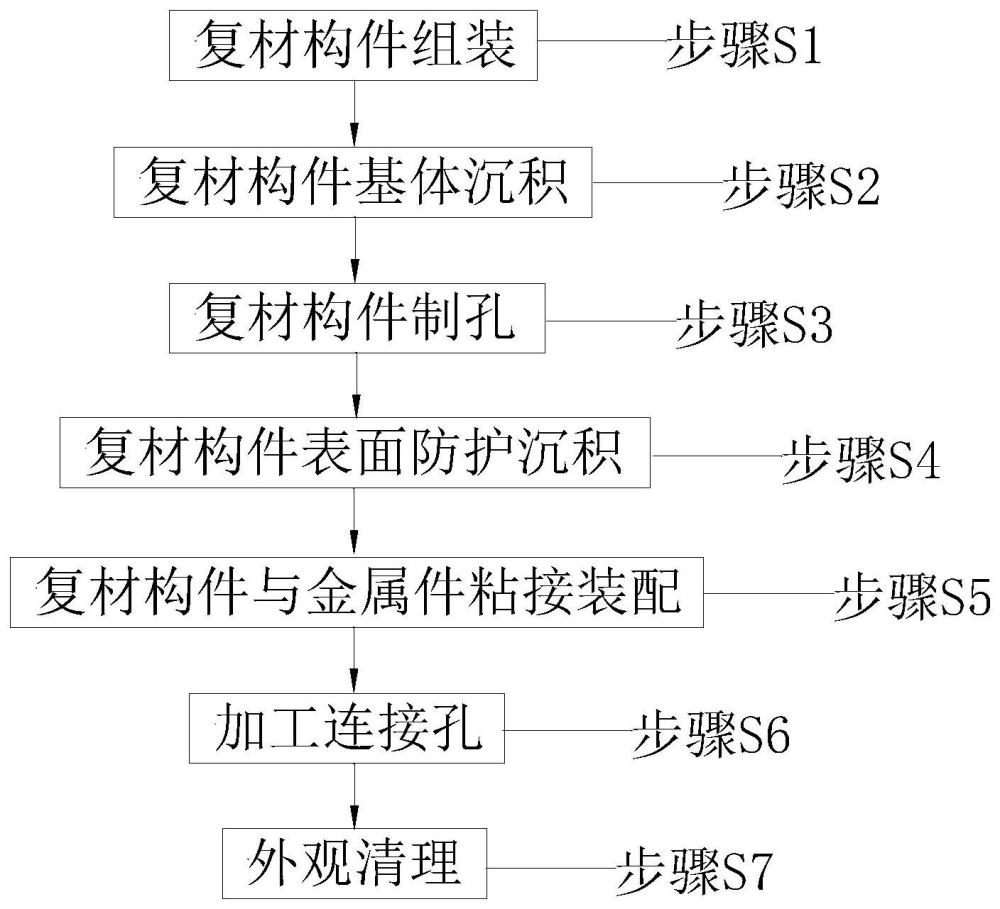

3、一方面,提供一种提升连接孔精度的陶瓷基复材与金属的装配方法,其包括以下步骤:

4、步骤s1、复材构件组装,将各零部组件组装成复材构件。

5、步骤s2、复材构件基体沉积,将组装完成后的复材构件置于cvi沉积炉内,在复材构件的表面上沉积sic基体。

6、步骤s3、复材构件制孔,将sic基体沉积完成后的复材构件置于数控铣床上,在复材构件上加工与金属件上的实心圆柱销相匹配的定位孔,且复材构件上定位孔的孔壁与实心圆柱销之间存在间隙。

7、步骤s4、复材构件表面防护沉积,将完成制孔的复材构件置于cvi沉积炉内,在复材构件的表面上沉积表面碳化硅防护涂层。

8、步骤s5、复材构件与金属件粘接装配,用金属件上的实心圆柱销与复材构件上的定位孔定位试配,且金属件与定位孔之间的贴合面通过胶粘剂涂胶粘接。

9、步骤s6、加工连接孔,将胶粘完成后的复材构件与金属件整体置于数控铣床上,在金属件的金属平板上加工连接孔,连接孔贯穿金属平板下表面的实心圆柱销。

10、步骤s7、外观清理,用无尘布蘸取酒精将复材构件和金属件外观上,以及连接孔内壁上的多余物清理干净。

11、本发明中将金属件上的实心圆柱销嵌入复材构件上的定位孔内,实心圆柱销位置与金属件上最终连接孔位置保持一致,利用实心圆柱销实现陶瓷基复材与金属件的快速定位,装配难度低,且金属件结构牢靠,不易发生金属件脱落;产品精度完全依靠金属件保证,若发生尺寸超差,仅需单独更换金属件即可,产品的可维修性强,维修周期短。

12、进一步地,步骤s2中在复材构件的表面上沉积sic基体的具体工艺参数为:沉积温度为1000~1050℃,真空度小于1000pa;以0.3l/min~0.4l/min的氩气作为反应保护气体,以流量为0.4~0.5l/min的h2为载体气体,将三氯甲基硅烷送入cvi沉积炉内与h2发生反应,沉积时间为45~50h。

13、进一步地,步骤s3中复材构件上定位孔的孔壁与实心圆柱销之间的间隙为:0.2mm~0.3mm。

14、进一步地,步骤s3中数控铣床的刀具为电镀金刚石涂层的玻璃钻,其金刚石涂层的粒径为120~160目。

15、进一步地,步骤s4中在复材构件的表面上沉积碳化硅表面防护涂层的具体工艺参数为:沉积温度为950~1000℃,真空度小于1000pa;以0.2l/min~0.3l/min的氩气作为反应保护气体,以流量为0.1~0.2l/min的h2为载体气体,将三氯甲基硅烷送入沉积炉内与h2发生反应,沉积时间为30~35h。

16、进一步地,步骤s6中制孔的加工过程包括粗加工和精加工;其中,粗加工后在数控铣床上利用杠杆百分表自检各连接孔孔心位置坐标值,将连接孔的孔心位置坐标值与连接孔的理论孔位坐标值对比,以校验调整连接孔的孔心位置坐标值,直至与连接孔的理论孔位坐标值一致后,再继续精加工连接孔至要求值。

17、进一步地,步骤s6中制孔的具体工艺要求为:连接孔制孔采用顺铣的切削方式,且数控铣床刀具的吃刀量为0.1~0.15mm;

18、连接孔制孔的冷却方式为:对连接孔的孔内进行喷淋清水,且刀具刃部处通过压缩空气清理切屑。

19、另一方面,一种提升连接孔精度的陶瓷基复材与金属的装配方法的连接结构,其包括复材构件和金属件,复材构件上开设有定位孔,金属件包括金属平板,以及设置于金属平板下表面中部的实心圆柱销,实心圆柱销嵌设于定位孔内且实心圆柱销与定位孔之间的贴合面通过胶粘剂涂胶粘接,金属平板上开设有贯通实心圆柱销和定位孔的连接孔。

20、进一步地,实心圆柱销的直径大于连接孔的直径2mm~3mm,定位孔的直径大于实心圆柱销的直径2mm~3mm。

21、进一步地,金属板的形状与复材构件相契合,且不大于复材构件上的连接部位。

22、本发明公开了一种提升连接孔精度的陶瓷基复材与金属的装配方法,其有益效果为:

23、1、本发明中将金属件上的实心圆柱销嵌入复材构件上的定位孔内,实心圆柱销位置与金属件上最终连接孔位置保持一致,利用实心圆柱销实现陶瓷基复材与金属件的快速定位,装配难度低,且金属件结构牢靠,不易发生金属件脱落;产品精度完全依靠金属件保证,若发生尺寸超差,仅需单独更换金属件即可,产品的可维修性强,维修周期短。

24、2、本发明中的金属件与陶瓷基复材构件装配后,仅通过在金属件的实心圆柱销处加工连接孔,保证最终产品精度要求,避免了现有技术中既要加工平板金属件上连接孔,又要加工以碳化硅为基体的超硬材料陶瓷基复材构件,刀具磨损小,加工精度高。

25、3、本发明中复材构件上的定位孔和金属件上的实心圆柱销存在间隙,进而仅需要在装配前,在复材构件上加工与金属件的实心圆柱销相匹配的定位孔即可,对装配前复材构件的制备精度要求低,可大幅提高产品装配进度。

26、4、本发明中复材构件上的定位孔和金属件上的实心圆柱销存在间隙,该间隙便于金属件的粘接面与复材构件的粘接面之间的胶液溢流及填充,该间隙还可进一步可作为金属件热膨胀间隙,防止金属件受热对复材构件孔或整器产品造成损伤。

- 还没有人留言评论。精彩留言会获得点赞!