一种辊颈有盲孔的轧辊顶磨方法与流程

本发明涉及一种辊颈有盲孔的轧辊顶磨方法,属于轧辊精磨。

背景技术:

1、轧辊辊颈设计有盲孔,多用来在轧制过程中通水冷却辊身,防止轧制过程中辊身温度高、影响轧制效果。目前轧制镁合金、钛合金等小规格锻钢冷轧辊多有这种设计结构。常见的典型结构如下两种结构:

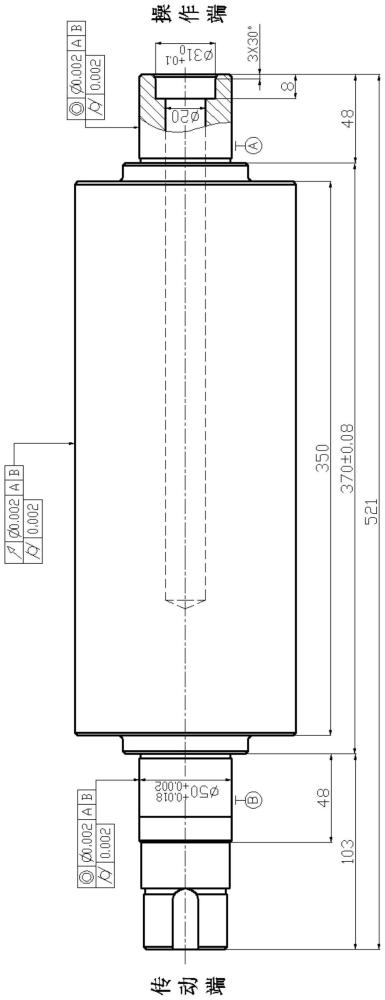

2、一种为如图1所示的有倒角的锻钢冷轧辊,辊颈设计有φ20盲孔,孔口设计有φ31*8的止口结构,止口设计有3*30°倒角;另一种为如图2所示的无倒角的锻钢冷轧辊,辊颈设计有φ29的盲孔,孔口设计有m32内螺纹和φ41*12.5的止口结构,止口端面无倒角结构。

3、小规格锻钢冷轧辊要求的形位公差精度较高,如图1所示轧辊要求同轴度、圆柱度公差为0.002mm,如图2所示轧辊要求同轴度、圆柱度公差为0.003mm。

4、为保证轧辊的磨削精度,通常选用死顶尖磨床进行磨削,由于操作端为盲孔结构,无法顶两端中心孔进行磨削。现有的操作通常是在盲孔端部装配工艺堵,工艺堵结构如图3所示,再在工艺堵端面加工中心孔,最后上死顶尖磨床顶轧辊两端中心孔进行精磨。具体工艺操作如下:

5、轧辊精车,辊身、辊颈外圆直径留磨削余量,加工盲孔(先不加工盲孔孔口的止口和螺纹等结构),设计工艺堵(工艺堵外圆与盲孔留合理的过盈量),液氮冷冻后装配工艺堵至盲孔端部,再上平头车床在工艺堵端面加工中心孔,最后上死顶尖磨床顶轧辊两端中心孔进行精磨,检测合格后卸掉盲孔部位的工艺堵,再上镗床加工盲孔孔口部位的止口和螺纹等结构。

6、上述工艺方法虽然可以解决死顶尖磨床精磨的问题,但设计工艺堵的过程较为繁琐,需要制造工艺堵、使用液氮冷装,同时需要精确控制盲孔孔口的加工精度,保证盲孔孔口内孔圆度在0.02mm以内,否则需要上车床重新对盲孔孔口部位进行加工,装配工艺堵后还需上车床进行中心孔的加工、精磨,检测合格后再卸掉工艺堵,整个过程需要反复上机床,生产效率较低、生产成本高。

技术实现思路

1、本发明需要解决的技术问题是提供一种辊颈有盲孔的轧辊顶磨方法,针对图1和图2所示的两种小规格锻钢冷轧辊,不需要制作并冷装工艺堵也可以使用死顶尖磨床进行轧辊精磨,操作简单,在保证磨床磨削精度的同时避免了反复上机床的缺点,提高了加工效率,降低了生产成本。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种辊颈有盲孔的轧辊顶磨方法,有倒角的锻钢冷轧辊的操作端加工出φ31止口和位于止口端面的3*30°倒角;无倒角的锻钢冷轧辊的操作端不加工内螺纹及止口,在盲孔孔口部位加工3*30°倒角;然后使用硬质合金顶尖对3*30°倒角的锥面进行研硬处理,研硬3*30°倒角锥面,将研硬后的3*30°倒角作为中心孔上死顶尖磨床,一端顶尖顶轧辊传动端中心孔、另一端顶尖顶3*30°研硬的倒角,实现精磨、保证精磨的形位公差。

4、本发明技术方案的进一步改进在于:所述硬质合金顶尖的硬度为hrc65-70,能够承受650-750℃的高温。

5、本发明技术方案的进一步改进在于:所述研硬处理的工艺参数为轧辊转速100-150r/min、硬质合金顶尖(实心顶尖、非四棱顶尖)与中心孔锥面接触后轴向进给0.03-0.06mm,顶尖与轧辊中心孔倒角锥面相对挤压和摩擦形成700℃的高温对中心孔倒角锥面进行硬化处理;轧辊高速旋转过程中硬质合金顶尖锥面轴向与倒角锥面的轴向挤压作用,同轴度精度可保证在0.002mm以内、倒角锥面的粗糙度可保证在ra0.5以内。

6、本发明技术方案的进一步改进在于:所述倒角采用平头车床加工。

7、本发明技术方案的进一步改进在于:所述有倒角的锻钢冷轧辊和无倒角的锻钢冷轧辊的传动端的中心孔均采用平头车床加工。

8、本发明技术方案的进一步改进在于:所述有倒角的锻钢冷轧辊精磨完成后,上铣床加工辊颈键槽结构,完成所有结构的加工,进行轧辊成品检测。

9、本发明技术方案的进一步改进在于:所述无倒角的锻钢冷轧辊精磨后,上铣床加工辊颈键槽结构,加工盲孔外侧的螺纹底孔和外侧的φ41*12.5止口,然后下机床使用丝锥攻丝得到m32内螺纹,完成所有结构的加工,进行轧辊成品检测。

10、由于采用了上述技术方案,本发明取得的技术进步是:

11、本发明的精磨方法中无需再设计、制作、装配工艺堵,使用盲孔端部的倒角或止口端面的倒角作为中心孔锥面与磨床顶尖相接触,实现轧辊顶磨,省去了工艺堵装配和去除的操作步骤,避免了装配工艺堵时反复上、下机床的情况,减少了上、下机床次数,提高了生产效率、减轻了操作者的劳动强度,同时还省去了工艺堵制作费用,降低了生产成本。

技术特征:

1.一种辊颈有盲孔的轧辊顶磨方法,其特征在于:有倒角的锻钢冷轧辊的操作端加工出φ31止口和位于止口端面的3*30°倒角;无倒角的锻钢冷轧辊的操作端不加工内螺纹及止口,在盲孔孔口部位加工3*30°倒角;然后使用硬质合金顶尖对3*30°倒角的锥面进行研硬处理,研硬3*30°倒角锥面,将研硬后的3*30°倒角作为中心孔上死顶尖磨床,一端顶尖顶轧辊传动端中心孔、另一端顶尖顶3*30°研硬的倒角,实现精磨、保证精磨的形位公差。

2.根据权利要求1所述的一种辊颈有盲孔的轧辊顶磨方法,其特征在于:所述硬质合金顶尖的硬度为hrc65-70,能够承受650-750℃的高温。

3.根据权利要求1所述的一种辊颈有盲孔的轧辊顶磨方法,其特征在于:所述研硬处理的工艺参数为轧辊转速100-150r/min,硬质合金顶尖与中心孔锥面接触后轴向进给0.03-0.06mm,顶尖与轧辊中心孔倒角锥面相对挤压和摩擦形成700℃的高温对中心孔倒角锥面进行硬化处理;轧辊高速旋转过程中硬质合金顶尖锥面轴向与倒角锥面的轴向挤压作用,同轴度精度保证在0.002mm以内、倒角锥面的粗糙度保证在ra0.5以内。

4.根据权利要求1所述的一种辊颈有盲孔的轧辊顶磨方法,其特征在于:所述硬质合金顶尖为实心顶尖,非四棱顶尖。

5.根据权利要求1所述的一种辊颈有盲孔的轧辊顶磨方法,其特征在于:所述倒角采用平头车床加工。

6.根据权利要求1所述的一种辊颈有盲孔的轧辊顶磨方法,其特征在于:所述有倒角的锻钢冷轧辊和无倒角的锻钢冷轧辊的传动端的中心孔均采用平头车床加工。

7.根据权利要求1所述的一种辊颈有盲孔的轧辊顶磨方法,其特征在于:所述有倒角的锻钢冷轧辊精磨完成后,上铣床加工辊颈键槽结构,完成所有结构的加工,进行轧辊成品检测。

8.根据权利要求1所述的一种辊颈有盲孔的轧辊顶磨方法,其特征在于:所述无倒角的锻钢冷轧辊精磨后,上铣床加工辊颈键槽结构,加工盲孔外侧的螺纹底孔和外侧的φ41*12.5止口,然后下机床使用丝锥攻丝得到m32内螺纹,完成所有结构的加工,进行轧辊成品检测。

技术总结

本发明公开了一种辊颈有盲孔的轧辊顶磨方法,有倒角的锻钢冷轧辊的操作端加工出φ31止口和位于止口端面的3*30°倒角;无倒角的锻钢冷轧辊的操作端不加工内螺纹及止口,在盲孔孔口部位加工3*30°倒角;然后使用硬质合金顶尖对3*30°倒角的锥面进行研硬处理,研硬3*30°倒角锥面,将研硬后的3*30°倒角作为中心孔上死顶尖磨床,一端顶尖顶轧辊传动端中心孔、另一端顶尖顶3*30°研硬的倒角,实现精磨、保证精磨的形位公差,本发明不需要制作并冷装工艺堵也可以使用死顶尖磨床进行轧辊精磨,操作简单,在保证磨床磨削精度的同时避免了反复上机床的缺点,提高了加工效率,降低了生产成本。

技术研发人员:任晓光,何心令,李志宏

受保护的技术使用者:中钢集团邢台机械轧辊有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!