一种连续可调微细倒锥孔加工机构的制作方法

本技术涉及电火花加工设备的,尤其是涉及一种连续可调微细倒锥孔加工机构。

背景技术:

1、电火花加工技术是利用电极丝200与工件之间的脉冲火花放电产生的瞬时高温对工件材料进行熔化甚至气化,以达到对工件进行局部蚀除的目的。电火花加工具有非接触加工、与加工材料硬度无关等优点,近年来在实用化方面取得了长足的进展。

2、随着汽车、医疗器械、军工和航空航天等工业的飞速发展,精密设备中微小孔的应用日趋广泛,微细精密加工也成为电火花加工技术的重要研究发展方向。尤其在发动机喷油嘴喷孔的加工过程中,因为倒锥形喷孔具有更高的流量系数以及更好的喷雾效果,所以目前的喷油孔多采用如图1所示的微细倒锥孔,通过微细电火花加工的方式能够在工件100上加工出精度更高的倒锥孔。

3、但是,不同精密设备中所需的倒锥孔开孔角度都不一样,且一个设备中可能也有不同角度的倒锥孔,目前的电火花加工设备只能开设出一种指定角度的倒锥孔,当需要开设不同的孔时,就需要更换另一个电火花加工设备,不仅操作麻烦,导致生产效率的降低,还会增大生产成本。

技术实现思路

1、为了改善单个电火花加工设备只能加工单一角度倒锥孔的缺陷,本技术提供一种连续可调微细倒锥孔加工机构。

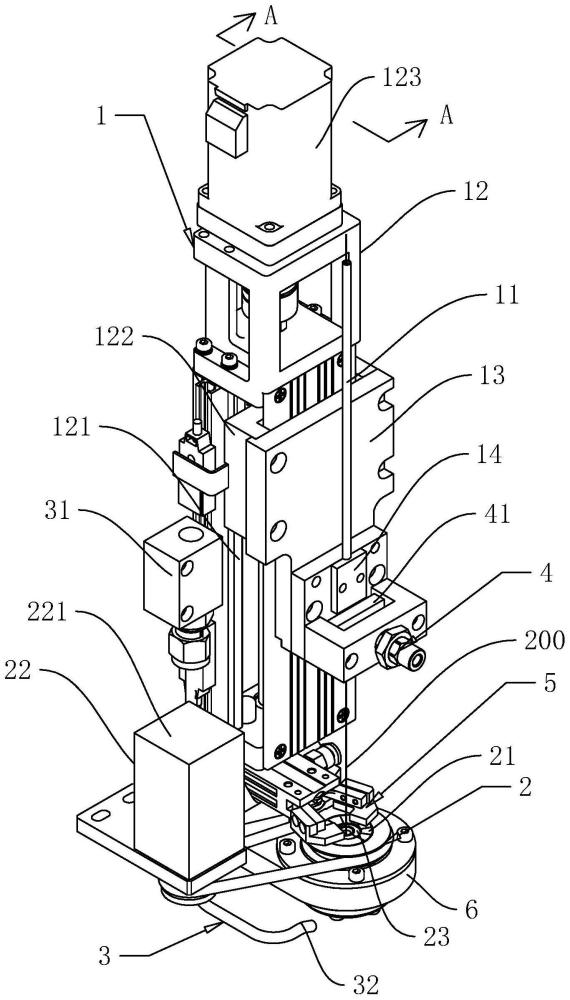

2、本技术提供一种连续可调微细倒锥孔加工机构,采用如下的技术方案:

3、一种连续可调微细倒锥孔加工机构,包括进给单元、锥摆单元和冲液单元;所述进给单元包括沿竖向设置的导丝管和驱动所述导丝管沿竖向移动的第一驱动组件;所述锥摆单元包括位于所述导丝管下方的转动轴套、驱动所述转动轴套以竖向为轴进行转动的第二驱动组件、能够活动安装于所述转动轴套内的夹头和固定于所述转动轴套上的定位端盖,所述夹头内沿轴向固定安装有导向器,电极丝从上朝下依次穿设过所述导丝管和所述导向器;所述导向器伸出所述夹头的底端为锥形,所述定位端盖具有以所述导向器锥形部位的锥角顶点为球心的球形面,所述夹头的外壁设置有与所述导向器球形配合连接的配合部;当所述夹头受到调节力作用时,所述配合部能够于所述定位端盖上滑动,使得所述夹头相对于所述转动轴套的中轴线逐渐倾斜;所述冲液单元用向所述电极丝加工的工件上冲击工作液。

4、通过采用上述技术方案,电极丝从上朝下穿设过导丝管后再通过导向器的锥形底端,配合部与定位端盖之间的摩擦阻力较大,所以没有调节力时,夹头不会在定位端盖上活动;当第一驱动组件往复驱动导丝管沿上下移动的时候,便能够将电极丝连续进给到锥摆单元内,而且导丝管对电极丝具有较好的导向效果,第二驱动组件驱动转动轴套进行转动;当夹头内导向器的中心轴与转动轴套的中心轴重合时,电极丝不会发生偏摆,此时电极丝在工件上放电加工出微细的直孔;因为配合部和定位端盖的球形配合连接,“能够活动”是指,当对夹头施加调节力作用将夹头调整时,夹头会相对于转动轴套的中轴线发生倾斜,停止施力后夹头也会固定在倾斜状态,此时转动轴套被驱动转动时,电极丝就会发生锥角偏摆运动,以实现对工件的倒锥孔加工,工作液能够使工件加工出达到电极丝的放电加工条件。通过调整电极丝相对于转动轴套中轴线的倾斜角度,便能够调整电极丝的锥角摆动角度,进而实现不同锥度的倒锥孔加工,无需再更换电火花加工设备,降低了生产成本,调节方式也方便快捷,提高了生产效率。

5、可选的,所述夹头包括沿竖向偏心相连的球体和柱体,所述配合部以所述柱体为中心设置于所述柱体的侧壁上,所述导向器同轴安装于所述柱体内,所述转动轴套内中部开设有供所述球体配合卡接的第一限位槽和供所述柱体偏转的活动槽;所述夹头于竖直状态时,所述柱体与所述转动轴套的中心线重合。

6、通过采用上述技术方案,因为球体和柱体是沿竖向偏心设置的,相当于球体与导向器是偏心的,所以第一限位槽与导向器的中心线也是偏心的,通过配合部与定位端盖的竖直方向球面限位以及球体与第一限位槽内壁的水平方向球面限位,夹头需要在转动时才能实现整体的偏心倾斜,相比较于采用直接推动夹头的方式,更能提高夹头与转动轴套和定位端盖的连接结构紧密性,提高了倒锥孔加工的精确度,而且通过转动的方式更能提高调节的精确度,减少了在调整过程中用力不佳导致导向器偏心角度过大或过小的情况发生。

7、可选的,所述转动轴套于所述第一限位槽槽口处的端面沿周向设置有环形的角刻度,所述球体朝向所述第一限位槽槽口的一面设置有指示标记。

8、通过采用上述技术方案,因为夹头是在沿着定位端盖转动时才能发生偏移倾斜,所以转动角度与倾斜角度之间存在确定的关系,通过球体上的指示标记对应转动轴套的角刻度值,能够直接查看导向器的倾斜角度,即,能够确定出电极丝的加工倒锥孔锥度,提高了操作便捷性,还能进一步保证加工倒锥孔的精确度。

9、可选的,所述转动轴套内还开设有用于容纳并供所述配合部活动的容置槽,所述定位端盖安装于所述转动轴套底端于所述容置槽的槽口处,所述定位端盖的球形面朝上凸出设置并进入所述容置槽内,所述定位端盖的中部开设有与所述容置槽同轴的第二限位槽,所述柱体穿设所述第二限位槽。

10、通过采用上述技术方案,转动轴套内还开设有内径比活动槽更大的容置槽,从而能够将配合部罩设并在调整夹头时给予配合部活动空间,球形面设置为朝上凸出,相应的配合部的底面向内凹陷成球面与定位端盖配合,且定位端盖能够较多的盖合容置槽的槽口,使得转动轴套内部形成较为密闭的环境,减少加工过程中碎屑粉尘进入的可能性,保证锥摆单元结构的运行结构的稳定性;而且通过第一限位槽的内壁能够限制夹头上端球体的活动路径、第二限位槽的内壁限制夹头下端柱体的倾斜范围,从而限制了夹头的活动范围,即能够根据需要设计第一限位槽与第二限位槽的距离以及第二限位槽的内径,以限定导向器的偏摆角度范围,进一步提高对电极丝调节角度的稳定性。

11、可选的,所述锥摆单元还包括设置于所述活动槽内并连接于所述配合部的弹性件,所述弹性件驱动所述配合部朝所述定位端盖的方向移动。

12、通过采用上述技术方案,通过配合部与定位端盖的摩擦阻力以及球体与第一限位槽内壁的摩擦阻力,已经使得夹头调整位置后能够自动锁定状态,再通过弹性件将定位端盖抵紧在夹头上,能增大夹头与定位端盖之间的摩擦阻力,进一步减少加工过程中电极丝移动偏移指定位置的可能性。

13、可选的,所述锥摆单元还包括安装于所述夹头内的陶瓷导套,所述陶瓷导套的底端抵接于所述导向器上,所述电极丝穿设过所述陶瓷导套后进入所述导向器内。

14、通过采用上述技术方案,因为调节力要较大时夹头才能活动,所以为了避免被推动变形的情况发生,夹头需要采用硬度很大的合金材料制成,而电极丝需要通过夹头后再进入导向器内,为了避免金属的夹头对电极丝的放电加工产生影响,在夹头内再嵌置绝缘的陶瓷导套,能够使得电极丝的放电状态更加稳定,而且陶瓷导套能延长对电极丝加工端部的导向距离,进一步提高电极丝加工的稳定性和精确度。

15、可选的,所述第一驱动组件包括沿竖向设置的滑轨、连接于所述滑轨上的滑块和驱动所述滑块于所述滑轨上滑动的第一驱动件,所述导管固定安装于所述滑块上;所述滑块上还安装有夹丝单元,所述夹丝单元包括位于所述导丝管下方的抵压件和驱动所述抵压件移动至抵压或脱离所述电极丝的第三驱动组件。

16、通过采用上述技术方案,因为导向器在做锥角摆动运动时,电极丝会随着导向器做一定幅度的摆动运动,通过抵压件的抵压限位,能够减少电极丝的位于锥摆单元上方悬空部位的摆动角度,从而减少对电极丝下方加工端的影响;另外,在电极丝的进给过程中,通过夹丝单元的夹紧和脱离,相比较于仅通过导丝管进行进给,能够使得电极丝的推进更加稳定,进而保证对工件开孔过程的稳定性,进一步提高工件的加工精度。

17、可选的,所述进给单元还包括覆设所述滑块背离所述滑轨一面的绝缘板,所述导丝管和所述第三驱动组件分别安装于所述绝缘板上。

18、通过采用上述技术方案,因为加工过程中电极丝是带点的,为了保护进给单元和夹丝单元以减少故障的可能性,可通过绝缘板将电极丝与第一驱动组件和第三驱动组件绝缘隔离。

19、可选的,所述滑轨的底端固定有底座,所述转动轴套转动连接于所述底座上,所述底座上还安装有补偿单元,所述补偿单元包括位于所述转动轴套和所述抵压件之间的夹爪和驱动所述夹爪张开和闭合的第四驱动组件,所述夹爪闭合时能够夹紧所述电极丝。

20、通过采用上述技术方案,因为电极丝在加工过程中会有损耗,尤其是在倒锥叫摆动加工过程中损耗会更大一些,所以可通过补偿单元对电极丝的进给进行补偿。需要补偿电极丝时,第四驱动组件驱动夹爪夹紧电极丝,第三驱动组件驱动抵压件脱离电极丝,第一驱动组件再驱动导丝管和夹丝单元向上移动,移动到位后抵压件在压紧电极丝,夹爪开启以松开电极丝,从而完成电极丝的补偿;进一步保证了电极丝加工过程的稳定性,以提高开孔精度,操作简单且方便快捷。

21、可选的,所述第二驱动组件包括固定于所述底座上的第二驱动件和固定套设于所述转动轴套外的带轮,所述第二驱动件具有以竖向为轴转动的驱动轴,所述驱动轴和所述带轮之间套设有传动带。

22、通过采用上述技术方案,第二驱动组件具体通过带轮和传动带配合传动的方式实现对转动轴套的驱动转动,相比较于直接转动驱动转动轴套,驱动结构更加稳定,且传动比也能够调节,从而能够更具需要调整转动轴套的转速,以满足不同工件的加工需求。

23、综上所述,本技术包括以下至少一种有益效果:

24、1.当转动夹头时,通过夹头与定位端盖和转动轴套内第一限位槽的配合连接,夹头能够相对于转动轴套的中轴线发生倾斜,此时转动轴套被驱动转动时,电极丝就会发生锥角偏摆运动,以实现对工件的倒锥孔加工;

25、2.通过调整电极丝相对于转动轴套中轴线的倾斜角度,便能够调整电极丝的锥角摆动角度,进而实现不同锥度的倒锥孔加工,无需再更换电火花加工设备,降低了生产成本,调节方式也方便快捷,提高了生产效率;

26、3.通过夹丝单元和补交单元的配合能够对电极丝的进给进行补偿,弥补电极丝加工过程的损耗,进一步提高电极丝加工过程的稳定性和精确度。

- 还没有人留言评论。精彩留言会获得点赞!