一种采用相变微通道换热的热等静压机的制作方法

本发明属于热等静压设备,具体涉及一种采用相变微通道换热的热等静压机。

背景技术:

1、热等静压机(hip)是利用高温高压对工件或粉末等材料进行致密化处理的设备,使用时将要加工的材料装入热等静压机加热腔内,通入惰性气体并加热加压,从各个方向压缩工件,可使工件达到最佳密度,消除内部的铸造缺陷或微孔,并提高工件寿命和机械性能。该设备适用于如涡轮叶片、汽车发动机、医用假体等高精度要求的场景。可以处理多种材料,如金属、陶瓷、玻璃等,还可以进行扩散焊接等。

2、热等静压机工作温度最高可达2000℃,压力最高可达200mpa,不但需要精准控制温度还需要尽快地降温冷却。传统热等静压机采用自然降温,冷却的时间很长,对于企业生产来说增加了大量时间成本,若加入冷却装置可以让冷却时间大幅缩短,效率可以提高数倍,对时间成本和制造工艺都有明显的益处,并可以进一步提升工件的材料性能。

3、现有技术中一般在传统热等静压机的基础上,在顶部或底部布置热交换元件,并留有复杂通道供压力介质(即热等静压机工作产生的高温高压气体)流通,热交换元件中通入冷却介质,冷却流通的压力介质,并在热等静压机加热腔内设有多个压力介质引导通路,该通路占用了加热腔内有限的空间,增加了加热腔内构造的复杂度。压力介质从热交换元件流出后经过多个通路,再进入加热腔内进行循环冷却,该多个通路一般经过热等静压机外壳,在经过外壳时还需外壳冷却系统辅助散热(热等静压机外壳上为防止外壳温度过高强度降低,一般设水冷夹层或喷水冷却等冷却系统)。

4、而且现有技术中热交换元件一般采用翅片管式换热器,采用水或冷气作冷却介质,冷却介质冷却能力有限,如果希望具有更快的冷却速率,就需要增加热交换元件的体积或者设计更复杂的结构。现有技术中热交换元件内的换热管道还经常采用弯曲管道以延长换热接触时间,提高换热效率,但是使用弯曲管道会增加加工难度,且介质流动阻力也会增大。

5、相变换热比如水的汽化相变,汽化潜热(即温度不变时,单位质量的某种液体物质在汽化过程中所吸收的热量;物质发生相变过程中吸收或放出的热量,在这个过程中虽然有热量的变化,但温度一般保持恒定不变,即相变前后的温度是相同的)可以带走大量热量,可比未相变时多吸收数倍甚至数十倍的热量,可以较小的体积实现较大的换热量。

6、另外,微通道换热器为通道当量直径在10μm~1000μm的换热器,微通道换热器相比常规的翅片管式换热器具有换热效率高、体积小、性能衰减小、耐受高温高压等优点,若将相变技术和微通道换热器技术结合应用于热等静压机换热冷却,将极大提高换热效率,同时也不会使热等静压机的体积显著增大和使其结构显著复杂化。

7、但是,热等静压机工作产生的气体不仅具有较高的温度,同时具有较高的压力,因此对于热交换元件的性能有较高的要求,制冷剂如水相变从液体转化为气体后,压力也显著增大,如气液不能快速分离,其气泡在表面聚集,不但影响相变速率,同时将带来较大的流动阻力,影响换热效果。

技术实现思路

1、本发明的目的就在于为解决现有技术的不足而提供一种采用相变微通道换热的热等静压机,该相变微通道换热具有较高的换热效率,可以简化热等静压机结构,实现降低设备体积和生产成本的目的。

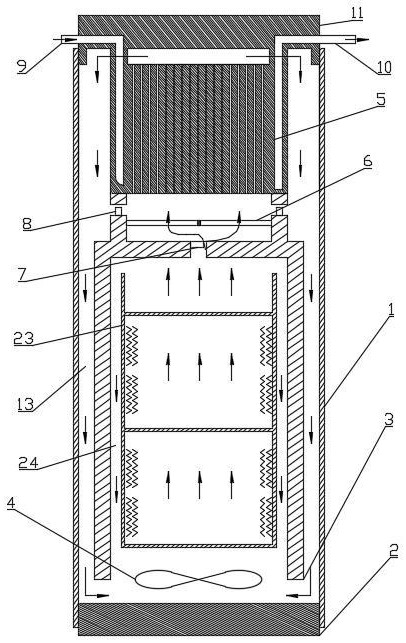

2、本发明提供了一种采用相变微通道换热的热等静压机,包括压力容器,所述压力容器内设有隔热屏,所述隔热屏内为加热腔,所述隔热屏上设有气体出口和气体进口;

3、所述热等静压机还包括相变微通道换热装置;

4、所述相变微通道换热装置包括若干交叉设置的热介质通道、冷介质通道、与若干所述热介质通道连通的热介质进口和热介质出口、以及与若干所述冷介质通道连通的冷介质进口和冷介质出口;所述冷介质通道沿冷介质流通方向包括依次连通的预热区、蒸发区和过热区;

5、所述蒸发区包括若干交替设置的向上倾斜段和水平段;所述向上倾斜段的内侧壁上设有疏冷介质材料层,所述水平段的内侧壁上设有亲冷介质材料层;

6、所述热介质进口与所述气体出口连通,所述热介质出口与所述气体进口连通。

7、优选地,所述气体出口位于所述隔热屏的顶部,所述气体进口位于所述隔热屏的底部;所述相变微通道换热装置位于所述压力容器内且位于所述隔热屏的上方。

8、优选地,所述预热区和所述过热区均为水平通道。

9、优选地,若干所述热介质通道和若干所述冷介质通道垂直交叉设置。

10、优选地,若干所述冷介质通道与所述冷介质进口之间设有冷介质进口集流通道,若干所述冷介质通道与所述冷介质出口之间设有冷介质出口集流通道;

11、若干所述热介质通道与所述热介质出口之间设有热介质出口集流通道。

12、优选地,所述相比微通道换热装置还包括左右两侧端盖和上盖;

13、所述冷介质进口和所述冷介质出口分别位于所述上盖的左右两侧;

14、所述左右两侧端盖之间,由所述冷介质进口至所述冷介质出口方向,所述冷介质进口集流通道、所述冷介质通道及所述冷介质出口集流通道依次排列设置;

15、所述热介质出口集流通道设于若干所述热介质通道上方,所述热介质出口为两个,分别连通于所述热介质出口集流通道的左右两侧。

16、优选地,所述气体出口内设有主控制阀;

17、所述相变微通道换热装置的底部两侧与所述隔热屏的顶部两侧之间形成第一腔体,所述第一腔体的侧边上设有供气体流通的侧部开口,所述侧部开口内设有侧控制阀;所述第一腔体的上方与所述热介质进口连通;

18、所述相变微通道换热装置及所述隔热屏位于所述压力容器的中心区域,所述压力容器的外侧区域以及底部区域为外循环通道;所述热介质出口与所述外循环通道连通;

19、所述加热腔的中心区域设有装料架,所述加热腔的外侧区域为内循环通道;

20、当所述主控制阀关闭时,所述热等静压机工作产生的高温高压气体在所述加热腔内部循环;

21、当所述主控制阀开启时,所述热等静压机工作产生的高温高压气体:通过所述主控制阀流经所述相变微通道换热装置进行换热冷却,冷却后的气体从所述外循环通道及所述气体进口进入所述加热腔进行循环冷却;或高温高压气体通过所述主控制阀及所述侧控制阀直接进入所述外循环通道。

22、优选地,所述第一腔体内设有导流叶片。

23、优选地,所述压力容器内设有循环风扇。

24、优选地,所述相变微通道换热装置的上端将所述压力容器的上端封闭。

25、本发明提供的热等静压机,选用优化了冷介质通道结构的相变微通道换热装置进行冷却,可以显著提高气液分离速率,降低相变流体在通道内流动阻力,最大化发挥相变换热和微通道换热的优势。该换热装置可以承受热等静压工作超高的压力,以较小的体积和重量提高热等静压机的冷却速率,同时无需压力容器外壳辅助散热,可以给外壳降温以维持金属外壳的强度。热等静压机内部也无需设置复杂的气体引流通路,简化了热等静压机内部结构。

- 还没有人留言评论。精彩留言会获得点赞!